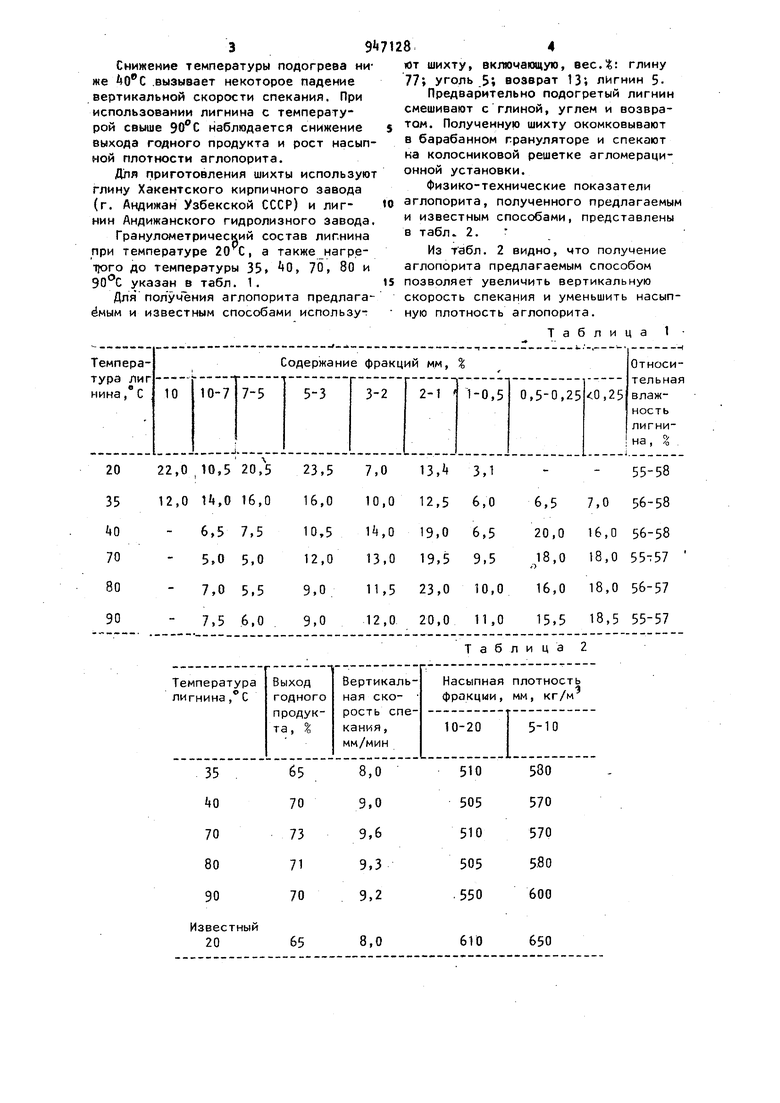

Изобретение относится к производству строительных материалов, а боле конкретно к способу получения аглопорита, используемого в качестве заполнителя для легких бетонов. Известен способ получения отлопорита, включающий смешивание компонен тов, грануляцию шихты и ее спекание на колосниковой решетке агломерацион ной установки 1. Недостатком данного способа является высокая насыпная плотность агло порита. Наиболее близким к предлагаемому по технической сущности является способ получения аглопорита, включающий смешивание лигнина с глинистым сырьем, углем и возвратом, грануляцию шихты и спекание наколосниковой решетке агломерационной установки 2j. Недостатками известного способа являются высокая насыпная плотность аглопорита и небольшая вертикальная скорость спекания. Цель изобретения - увеличение вертикальной скорости спекания и уменьшение насыпной плотности аглопорита . Поставленная цель достигается тем, что в способе получения аглопорита, включающем смешивание ли1- Нина с глинистым сырьем, углем и возвратом, грануляцию шихты и спекание ее на колосниковой решетке агломерационной установки, лигнин перед смешиванием нагревают до 090С. Использование подогретого лигнина создает благоприятные условия для более равномерного распределения его по всему объему шихты, позволяет добиться большей степени ее гомогенизации и за счет этого повысить вертикальную скорость спекания и уменьшить насыпную плотность аглопорита . 3 9«712 Снижение температуры подогрева нише .вызывает некоторое падение вертикальной скорости спекания. При использовании лигнина с температурой свыше наблюдается снижение5 выхода годного продукта и рост насыпной плотности аглопорита. Для приготовления шихты используют глину Хакентского кирпичного завода (г. Андижан Узбекской СССР) и лиг-«О НИН Андижанского гидролизного завода. Гранулометрический состав лигнина при температуре 20 С, а также нагреTjoro до температуры 35. О, 70, 80 и 90 С указан в табл. 1. Для получения аглопорита предлагаёмым и известным способами использу- 15 84 лт шихту, включающую, весЛ: глину 77; уголь 5 возврат 13, лигнин 5Предварительно подогретый лигнин смешивают с глиной, углем и возвра ° - Полученную шихту окомковывают барабанном грануляторе и спекают колосниковой решетке агломерационной установки. Физико-технические показатели аглопорита, полученного предлагаемым известным способами, представлены табл 2. Из табл. 2 видно, что получение аглопорита предлагаемым способом позволяет увеличить вертикальную скорость спекания и уменьшить насыпную плотность аглопорита. Таблица 1

Формула изобретения

Способ получения аглопорита, включающий смешивание лигнина с глинистым сырьем, углем и возвратом, грану1ЯЦИЮ шихты и спекание ее на колосниЧовой решетке агломерационной уста- новки, отличающийся тем, что, с целью увеличения вертикальной скорости спекания и уменьшения насыпной плотности аглопорита, лигнин перед смешиванием нагревают до ttO-90 c,

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР If «tSBByO, кл. С О В 31/02, 1971.

2.Авторское свидетельство СССР № «490775, кл. С В 21/06, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| Способ получения аглопорита | 1982 |

|

SU1065380A1 |

| Сырьевая смесь для изготовления аглопорита | 1986 |

|

SU1416465A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Способ подготовки шихты к спеканию | 1982 |

|

SU1174403A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1634650A1 |

| Способ получения аглопорита | 1980 |

|

SU885213A1 |

| Сырьевая смесь для изготовления аглопорита | 1979 |

|

SU870379A1 |

| Способ получения аглопорита | 1979 |

|

SU863555A1 |

| Сырьевая смесь для изготовления аглопорита | 1976 |

|

SU612910A1 |

Авторы

Даты

1982-07-30—Публикация

1980-07-02—Подача