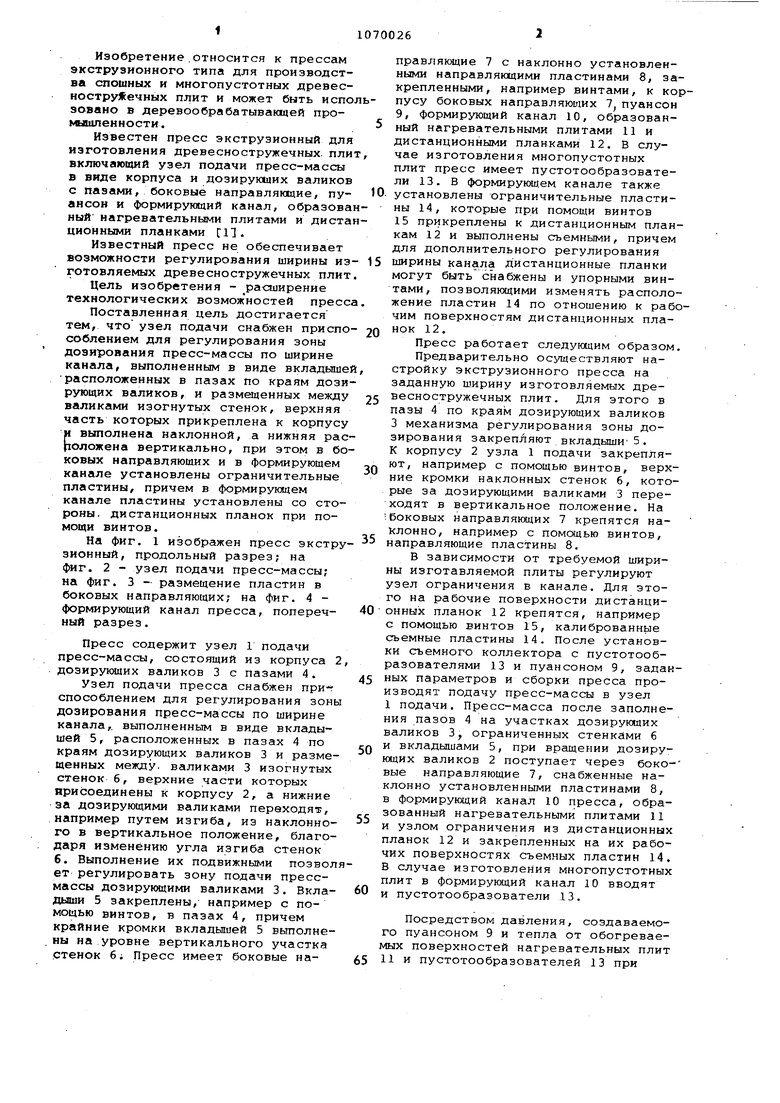

Изобретение.относится к прессам экструзионного типа для производства спешных и многопустотных древесностружечных плит и может быть испо зовано в деревообрабатываквдей промышленности. Известен пресс экструэионный для изготовления древесностружечных, пли включающий узел подачи пресс-массы в виде корпуса и дозирующих валиков с пазами, боковые направляющие, пуансон и формирующий канал, образова ный нагревательными плитами и диста ционными планками ГП . Известный пресс не обеспечивает возможности регулирования ширины из готовляемых древесностружечных плит Цель изобретения - расширение технологических возможностей пресс Поставленная цель достигается тем, что узел подачи снабжен приспо соблением для регулирования зоны дозирования пресс-массы по ширине канала, выполненным в виде вкладыше расположенных в пазах по краям дози рующих валиков, и размещенных между валиками изогнутых стенок, верхняя часть которых прикреплена к корпусу и выполнена наклонной, а нижняя рас положена вертикально, при этом в бо ковых направляющих и в формирующем канале установлены ограничительные пластины, причем в формирующем канале пластины установлены со стороны, дистанционных планок при помощи винтов. На фиг. 1 изображен пресс экстру зионный, продольный разрез; на фнг, 2 - узел подачи пресс-массы; на фиг. 3 - размещение пластин в боковых направляющих; на фиг. 4 формирующий канал пресса, поперечный разрез. Пресс содержит узел 1 подачи пресс-массы, состоящий из корпуса 2 дозирующих валиков 3 с пазами 4. Узел подачи пресса снабжен приспособлением для регулирования зоны дозирования пресс-массы по ширине канала,, выполненным в виде вкладышей 5, расположенных в пазах 4 по краям дозирующих валиков 3 и размещенных между, валиками 3 изогнутых стенок 6, верхние части которых присоединены к корпусу 2, а нижние за дозирующими валиками переходят, например путем изгиба, из наклонного в вертикальное положение, благодаря изменению угла изгиба стенок 6. Выполнение их подвижными позвол ет регулировать зону подачи прессмассы дозирующими валиками 3. Вкладыши 5 закреплены, например с помощью винтов, в пазах 4, причем крайние кромки вкладышей 5 выполнены на уровне вертикального участка .стенок 6; Пресс имеет боковые направляквдие 7 с наклонно установленными направляющими пластинами 8, закрепленными, например винтами, к корпусу боковых направляющих 7 пуансон 9, формирующий канал 10, образованный нагревательными плитами 11 и дистанционными планками 12. В случае изготовления многопустотных плит пресс имеет пустотообразователи 13. В формирующем канале также установлены ограничительные пластины 14, которые при помощи винтов 15 прикреплены к дистанционным планкам 12 и выполнены съемными, причем для дополнительного регулирования ширины канала дистанционные планки могут быть снабжены и упорными винтами, позволяющими изменять расположение пластин 14 по отношению к рабочим поверхностям дистанционных планок 12. Пресс работает следующим образом. Предварительно осуществляют настройку экструзионного пресса на заданную ширину изготовляемых древесностружечных плит. Для этого в пазы 4 по краям дозирующих валиков 3 механизма регулирования зоны дозирования закрепляют вкладыши 5. К корпусу 2 узла 1 подачи закрепляют, например с помощью винтов, верхние кромки наклонных стенок 6, которые за дозирующими валиками 3 переходят в вертикальное положение. На .боковых направляющих 7 крепятся наклонно, например с помощью винтов, направляющие пластины 8. В зависимости от требуемой ширины изготавляемой плиты регулируют узел ограничения в канале. Для этого на рабочие поверхности дистанционных планок 12 крепятся, например с помощью винтов 15, калиброванные съемные пластины 14. После установки съемного коллектора с пустотообразователями 13 и пуансоном 9, заданных параметров и сборки пресса производят подачу пресс-массы в узел Iподачи. Пресс-масса после заполнения пазов 4 на участках дозирующих валиков 3, ограниченных стенками 6 и вкладышами 5, при вращении дозирующих валиков 2 поступает через боковые направляющие 7, снабженные наклонно установленными пластинами 8, в формирующий канал 10 пресса, образованный нагревательными плитами 11 и узлом ограничения из дистанционных планок 12 и закрепленных на их рабочих поверхностях съемных пластин 14. В случае изготовления многопустотных плит в формирующий канал 10 вводят и пустотообразователи 13. Посредством давления, создаваемого пуансоном 9 и тепла от обогреваемых поверхностей нагревательных плит IIи пустотообразователей 13 при

изготовлении многопустотных плит,из канала пресса непрерывной лентой выходит сформированная древесностружечная плита. Благодаря наклонным стеикам 6 в узле 1 подачи осуществляют ограничение зоны расположения пресс-массы в узле подачи и исключение ее накопления в (мертвой) зоне (а соответственно и преждевременное отверждение связующего), из которой пресс-масса, вследствие установки вкладыщей 5, не подается в пресс. С помощью механизма регулирования зоны дозирования пресс-массы по ширине, который выполнен в виде размещенных по краям дозирующих валиков

3вкладышей 5, закрепленных в пазах

4и наклонно установленных в боковых направляющих 7 пластин 8, производят регулировку ширины подаваемой в формирующий канал 10 пресс-массы. Изготовление древесностружечных плит

заданной ширины обеспечивается с помощью узла ограничения, состоящего из дистанционных планок 12 и размещенных на их рабочих поверхностях съемных пластин 14.

Эффективность предлагаемого пресс обеспечивается расширением технологической возможности пресса путем изменения114ирины изготовляемых плит, что исключает образование отходов, неизбежно образующихся при обрезке сформированных плит по ширине повышением прочности приклеивания обкладок из брусков, так как склеивание осуществляется по всем торцовым поверхностям плиты, а также за счет исключения дополнительного оборудования по обрезке плит и трудозатрат И выполнение этих операций.

Суммарный экономический эффект по одному цеху, оснащенному двумя прессами, составляет 388,8 тыс.рув.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ЭКСТРУЗИОННЫЙ | 1972 |

|

SU421535A1 |

| Экструзионный пресс для изготовления многопустотных плит | 1981 |

|

SU1021631A1 |

| Экструзионный пресс для изготовления многопустотных древесно-стружечных плит | 1985 |

|

SU1311940A1 |

| Экструзионный пресс для изготовления многопустотных древесностружечных плит | 1986 |

|

SU1445969A1 |

| Экструзионный пресс | 1981 |

|

SU1006272A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭКСТРУЗИОННЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2422268C1 |

| ПРЕСС ЭКСТРУЗИОННЫЙ | 1973 |

|

SU376267A1 |

| Экструзионный пресс | 1982 |

|

SU1096129A1 |

| Экструзионный пресс | 1975 |

|

SU518375A1 |

| Экструзионный пресс | 1973 |

|

SU443785A1 |

ПРЕСС ЭКСТРУЗИОННЫЙ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ, включающий узел подачи пресс-массы в виде корпуса и дозирующих валиков с пазами, боковые направляющие, пуансон и формирующий канал, образованньЛ нагревательными плитами и дистанBCECOfD;: iq flAT&v,,,: ,: ёКБяткл:.:: ционными планками, о-тличающ.и и с я тем, что, с целью расширения технологических возможностей пресса, узел подачи снабжен приспог соблением для регулирования зоны дозирования пресс-массы по ширине канала, выполненным в виде вкладышей/ расположенных в пазах по краям дозирующих валиков, и размещенных между валиками изогнутых стенок,верхняя часть которых прикреплена к корпусу и выполнена наклонной, а нижняя расположена вертикально, причем в боковых направляющих и в формирующем канале установлены ограничительные пластины, при этом в формирующем канале пластины установлены со стороны дистанционных планок при помощи (Л винтов. ю о:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пресс экструзионный | 1975 |

|

SU518371A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-01-30—Публикация

1982-06-24—Подача