Изобретение относится к машиностроению и предназначено для закалки деталей с цилиндрическими отверстиями

ва повышение качества обрабатываемых изделий путём увеличения точности их размеров.

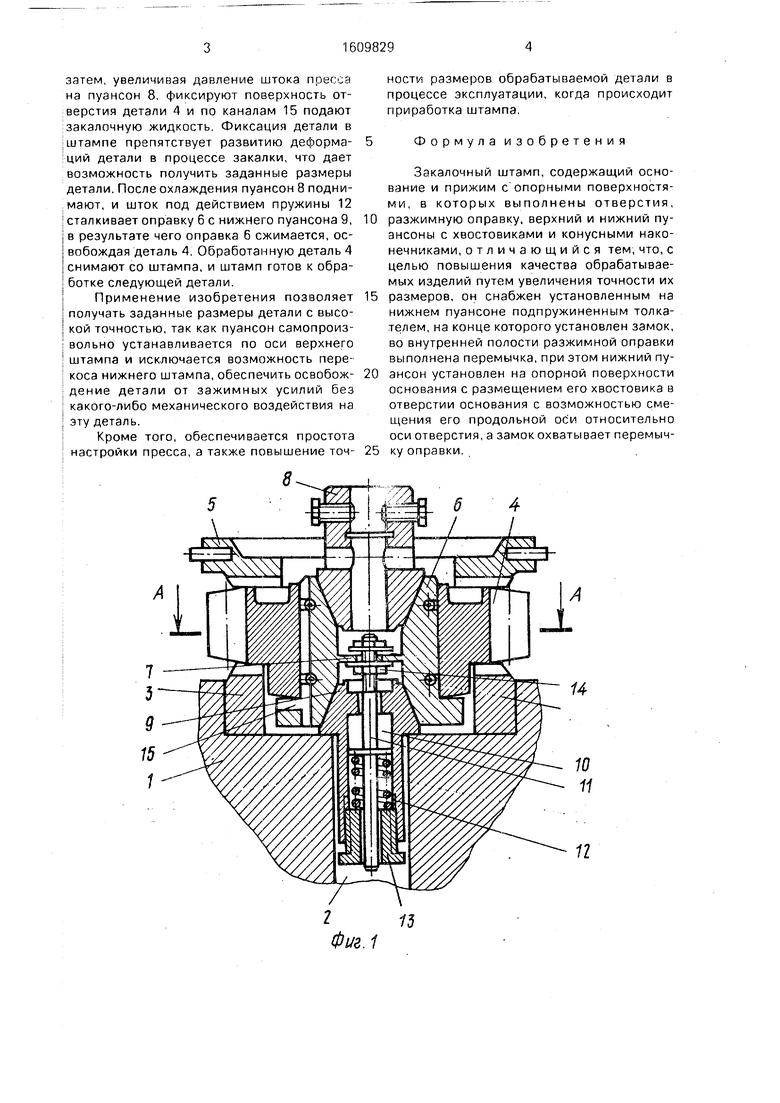

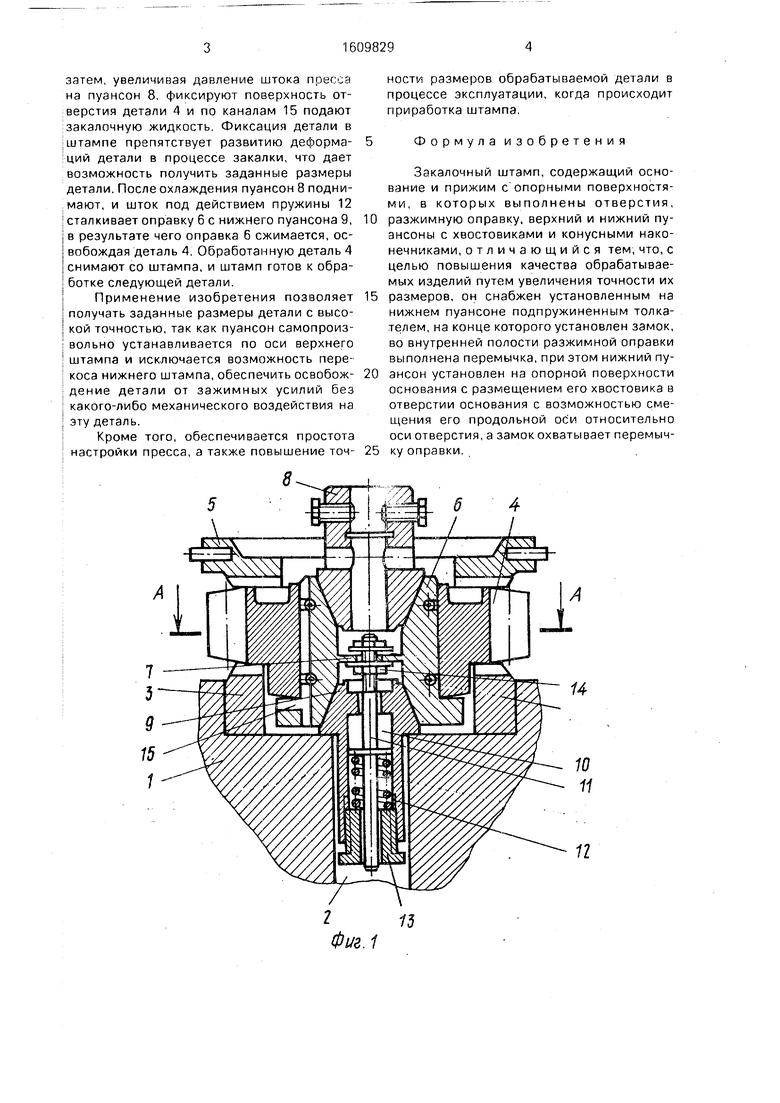

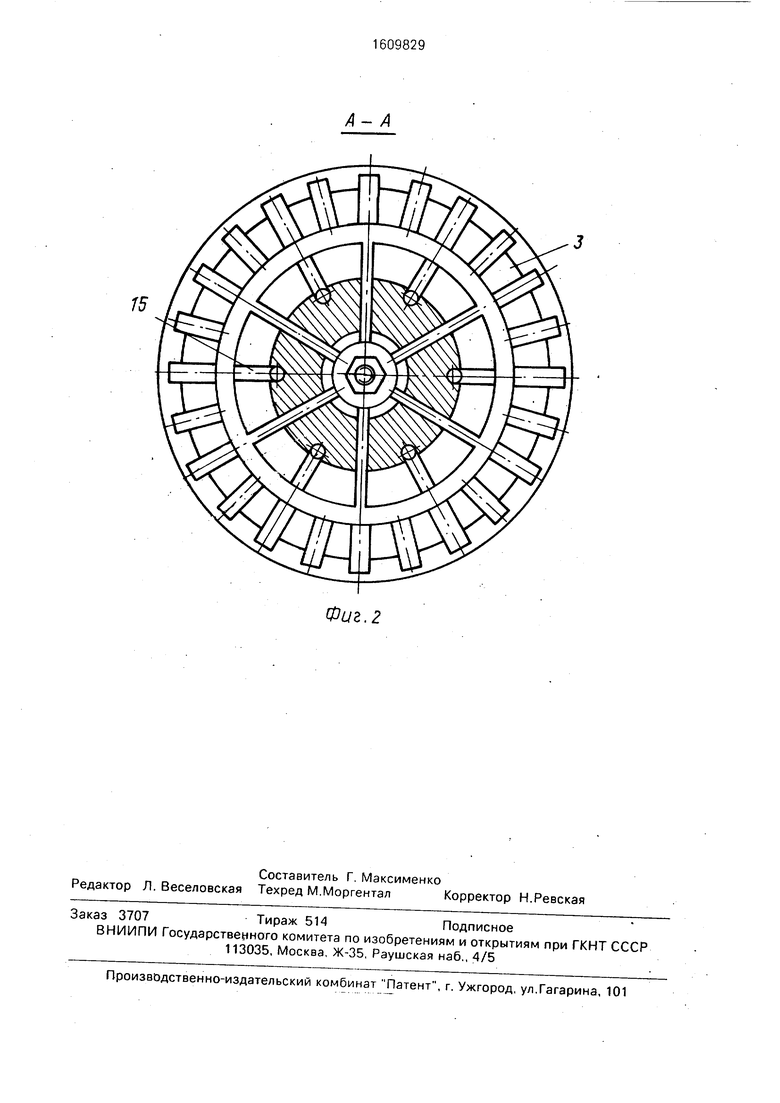

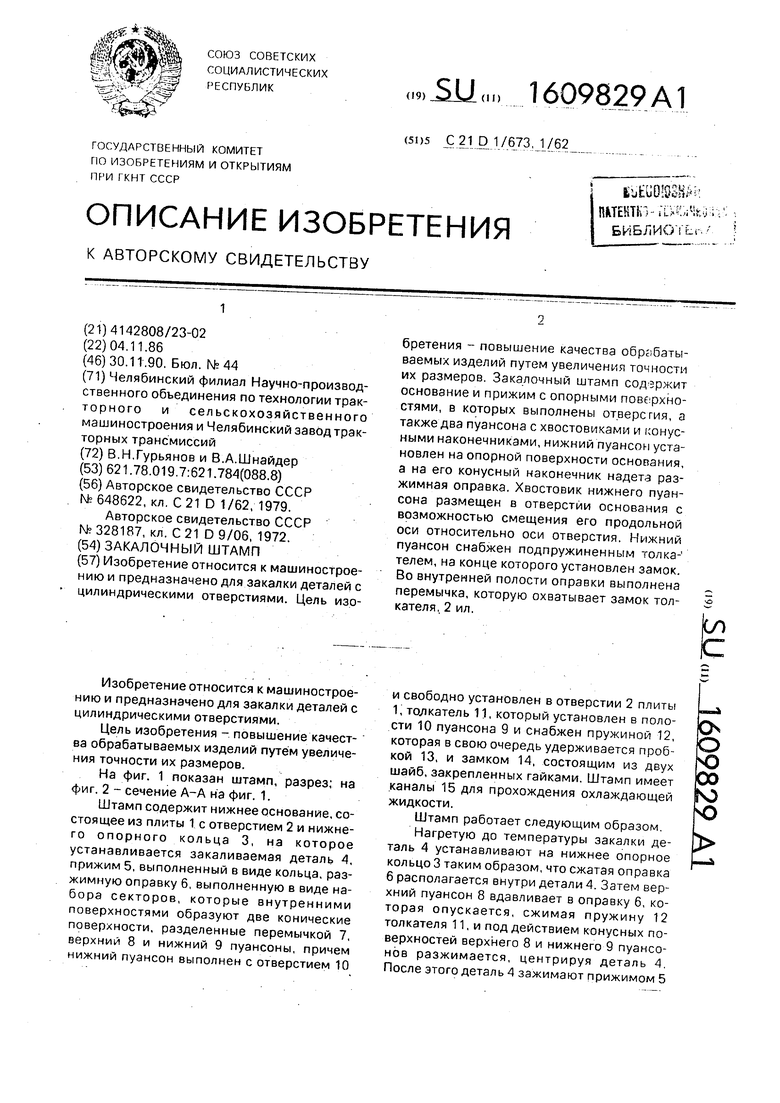

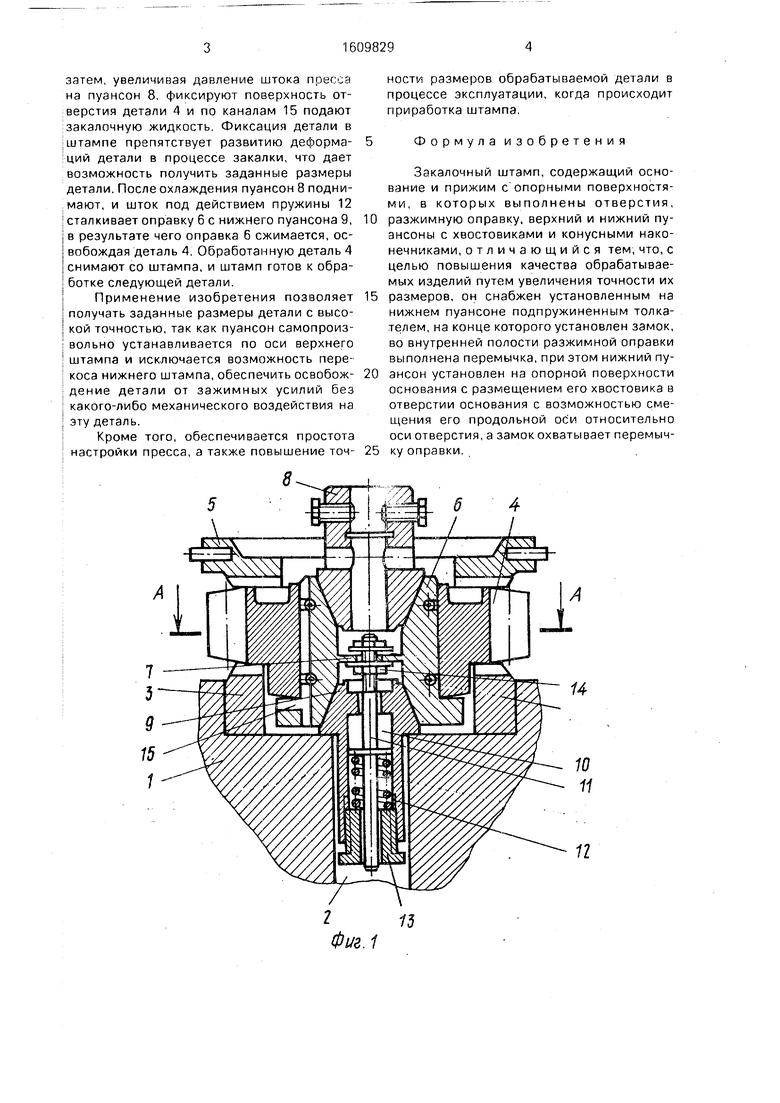

На фиг. 1 показан штамп, разрез; на фиг. 2 - сечение А-А на фиг 1

Штамп содержит нижнее основание, состоящее из плиты 1 с отверстием 2 и нижнего опорного кольца 3, на которое устанавливается закаливаемая деталь 4 прижим 5, выполненный в виде кольца разжимную оправку 6, выполненную в виде набора секторов, которые внутренними поверхностями образуют две комические поверхности, разделенные перемычкой 7 верхний 8 и НИЖНИЙ 9 пуансоны, причем НИЖНИЙ пуансон выполнен с отверстием 10

и свободно установлен в отверстии 2 плиты 1. тоужатель Ц, который установлен в полости 10 пуансона 9 и снабжен пружиной 12 которая в свою очередь удерживается пробкой 13, и замком 14, состоящим из двух

ка Гальи УГ жидкост Р°--Дения охлаждающей

Штамп работает следующим образом т;,л. Г ° температуры закалки деколм.п. « о- орное

кольцо 3 таким образом, что сжатая оправка 6 располагается внутри детали 4. Затем вео хнии пуансон 8 вдавливает в оправку 6 которая опускается, сжимая пружину 12 толкателя 11, и под действием конуснь,х по верхностей верхнего 8 и нижнего 9 пуансонов разжимается, центрируя деталь 4 После этого деталь 4 зажимают прижимом 5

затем, увеличивая давление штока пресса на пуансон 8, фиксируют поверхность отверстия детали 4 и по каналам 15 подают закалочную жидкость. Фиксация детали в штампе препятствует развитию деформаций детали в процессе закалки, что дает возможность получить заданные размеры детали. После охлаждения пуансон 8 поднимают, и шток под действием пружины 12 сталкивает оправку б с нижнего пуансона 9, в результате чего оправка 6 сжимается, освобождая деталь 4. Обработанную деталь 4 снимают со штампа, и штамп готов к обработке следующей детали.

Применение изобретения позволяет получать заданные размеры детали с высокой точностью, так как пуансон самопроизвольно устанавливается по оси верхнего штампа и исключается возможность перекоса нижнего штампа, обеспечить освобождение детали от зажимных усилий без какого-либо механического воздействия на эту деталь.

Кроме того, обеспечивается простота настройки пресса, а также повышение точ

-

ности размеров обрабатываемой детали в процессе эксплуатации, когда происходит приработка штампа.

5Формула изобретения

Закалочный штамп, содержащий основание и прижим с опорными поверхностями, в которых выполнены отверстия,

10 разжимную оправку, верхний и нижний пуансоны с хвостовиками и конусными наконечниками, отличающийся тем, что, с целью повышения качества обрабатываемых изделий путем увеличения точности их

15 размеров, он снабжен установленным на нижнем пуансоне подпружиненным толкателем, на конце которого установлен замок, во внутренней полости разжимной оправки выполнена перемычка, при этом нижний пу20 ансон установлен на опорной поверхности основания с размещением его хвостовика в отверстии основания с возможностью смещения его продольной оси относительно оси отверстия, а замок охватывает перемыч- 25 ку оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для закалки | 1982 |

|

SU1073306A1 |

| Устройство для закалки деталей | 1982 |

|

SU1054431A1 |

| Закалочный штамп,преимущественно для длинномерных изделий | 1982 |

|

SU1070184A1 |

| Штамп совмещенного действия | 1983 |

|

SU1148674A1 |

| Штамп для раздачи кольцевых заготовок | 1989 |

|

SU1755994A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1970 |

|

SU285944A1 |

| РАЗЖИМНАЯ ОПРАВКА | 1992 |

|

RU2030257C1 |

| Штамп для образования отверстий и пазов в полых изделиях | 1986 |

|

SU1342565A1 |

| ШТАМП ДЛЯ ПРАВКИ РАСТЯЖЕНИЕМ КОРОБЧАТЫХ' •*'-'^^'^'''^^Й'^4'КАЯДЕТАЛЕЙJ.^Ц^.['^::Р1"«А | 1970 |

|

SU281394A1 |

Изобретение относится к машиностроению и предназначено для закалки деталей с цилиндрическими отверстиями. Цель изобретения - повышение качества обрабатываемых изделий путем увеличения точности их размеров. Закалочный штамп содержит основание и прижим с опорными поверхностями, в которых выполнены отверстия, а также два пуансона с хвостовиками и конусными наконечниками, нижний пуансон установлен на опорной поверхности основания, а на его конусный наконечник надета разжимная оправка. Хвостовик нижнего пуансона размещен в отверстии основания с возможностью смещения его продольной оси относительно оси отверстия. Нижний пуансон снабжен подпружиненным толкателем, на конце которого установлен замок. Во внутренней полости оправки выполнена перемычка, которую охватывает замок толкателя. 2 ил.

12

А- А

Фиг. 2

| | Авторское свидетельство СССР М 648622,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ПАТЕНШ-ТГХШ']Г[!АПБ'-1БЛИО'ТКА 1 | 0 |

|

SU328187A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-11-30—Публикация

1986-11-04—Подача