со

00

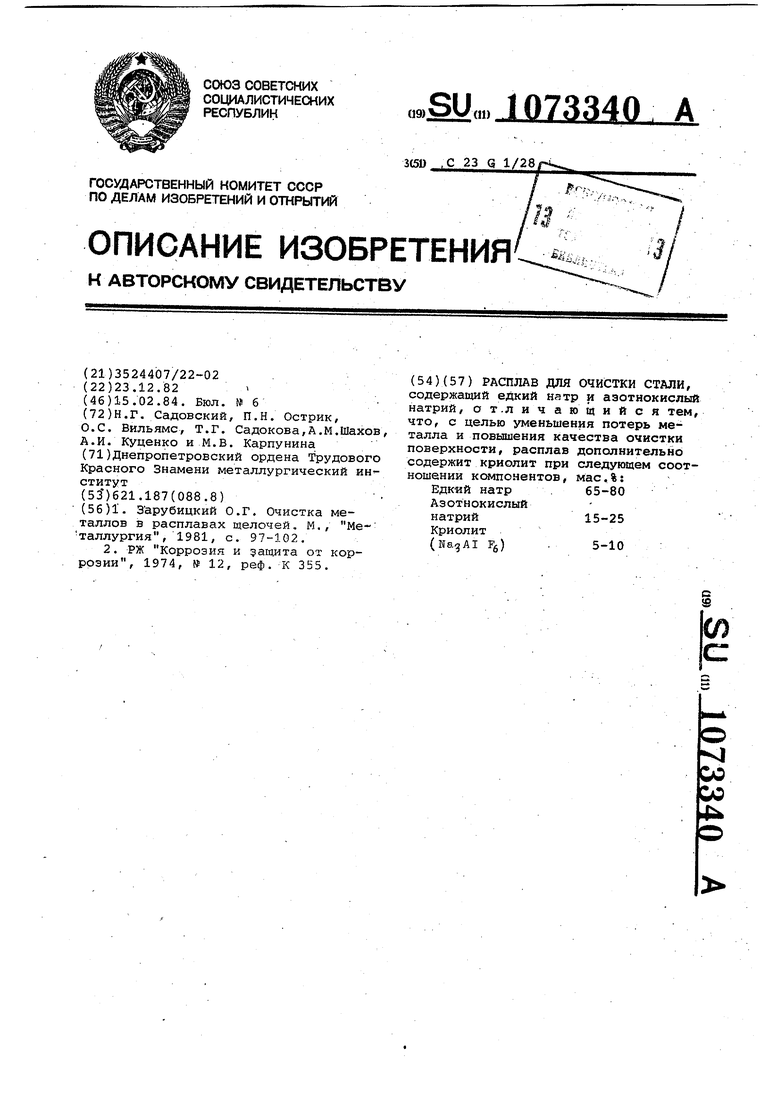

Изобретение относится к химической очистке корроэионностойких сталей, в частности к расплавам теплокатанных труб от окалины и технологических смазок, и может быть использовано в металлургии и других областях техники. Известны щелочные расплавы на основе NaOH с окислителями NaNo, N&202 NagCrO, , которые широко применяются на отечественных металлургических и машиностроительных заводах, а также в США, Англии, ФРГ и др. странах . (Хукерпроцесс } для удаления окалины с по верхности коррозионностойких, кисло тоупорных, жаропрочных и др. сталей и сплавов ij . Однако введение окислителей в со четании с высокой температурой процесса способствует ускорению процесса окисления металла и образованию значительной оксидной пленки, что требует дополнительного травления в растворах кислот (осветление) Т.е. приводит к значительным потеря металла. Наиболее близким к предлагаемому является щелочной расплав, содержащий .едкий натр и азотнокислый натри 1 оторый используют для удаления угл родсодержащей смазки и очистки поверхности от окалины. Обработку тру ведут при 420-450°С втечение 20 мин С2 . Недостатками известного щелочног расплава являются необходимость про ведения обработки при 420-450 С, приводящая к повышенным коррозионным потерям металла, которые состав ляют 0,5-1,0%; образование на поверхности металла значительной оксидной пленки золотисто-коричневого цвета-, под которой находятся остатк вкатанной в металл углеродсодержащей смазки, в результате чего при дальнейшей термообработке происходит науглероживание поверхности : стали и увеличение брака по межкристаллитной коррозии (по данным ЮТЗ 4:aSb°K L S,°.S5.: ir нительное травление в 10-23%-ном растворе H2S04 при 45-60°С в течение 2-5 мин или в азотно-плавиковом растворе (нг + нко) для удаления оксидной .пленки (однако включения см ки не удаляются). Цель изобретения - уменьшение по терь металла и повышение качества очистки поверхности. Поставленная цель достигается те что расплав для очистки стали, содержащий едкий натр и азотнокислый натрий, дополнительно содержит криолит при следующем соотношении комп нентов, мас.%:. Едкий натр Азотнокислый натрий Криолит (NajAIF) Введение криолита обеспечивает полное растворение в результате взаимодействия ионов AIFelc углеродсодержащей смазкой, в то же время окисления металла с образованием оксидной пленки не происходит. Процесс очистки осуществляется при 250-300°С. В этих условиях NaN03 играет роль лишь ингибитора коррозии (пассивирует поверхность) , так как реакция разложения нитрата с образованием нитрита и кислорода (NaNO :| 0) происходит при температуре выше. 380°С. Введение криолита в расплав менее 5% не позволяет полностью удалить смазку с поверхности металла, а содержание криолита более 10% приводит к значительному- повышению температуры расплава ( 300 с) и большим коррозионным потерям металла. Если содержание UaHOj в расплаве ниже 15%, то имеет местобастрое растравливание поверхности металла, а концентрация азотнокислого натрия выше 25% приводит к повышению температуры плавления и времени травления. . При Содержании NaOH 65-80% обеспечиваются оптимальные технологические параметры процесса (низкая температура плавления и высокая жидкоподвижное ть). .. Порядок приготовления расплава и технологические параметры процесса следующие. Едкий натр загружается в ванну и расплавляется, затем добавляется натриевая селитра и криолит. Температура процесса 250-300с; продолжительность 10-20 мин (в зависимости от содержания криолита в . Технологическая схема химической обработки теплокатанных труб из коррозионностойких сталей включает сле.дующие операций: промывку горячей воГL°-rai. . расплаве в течение 10-20 мин, промыв ку горячей водой; пассивирование (осветление) в 10-15%-ном растворе при 45-60 0 в течение 2-3 холодной водой из брандспойта. Пример. В лаборатории были .. проведены сопоставительные испытания предлагаемого щелочного и известного расплавов. Обрабатывали образцы труб из стали 12Х18Н10Т ;} 20 км и длиной 50 мм после теплой прокатки на стане ХПТ ЮТЗ г. Никополя с графитсодержа- щей смазкой,%: NaKOg 55-40, графит 5-8, Са(ОН)5-8. В табл. 1 приведены составы щелочных расплавЬв (1 и 2 - известные.

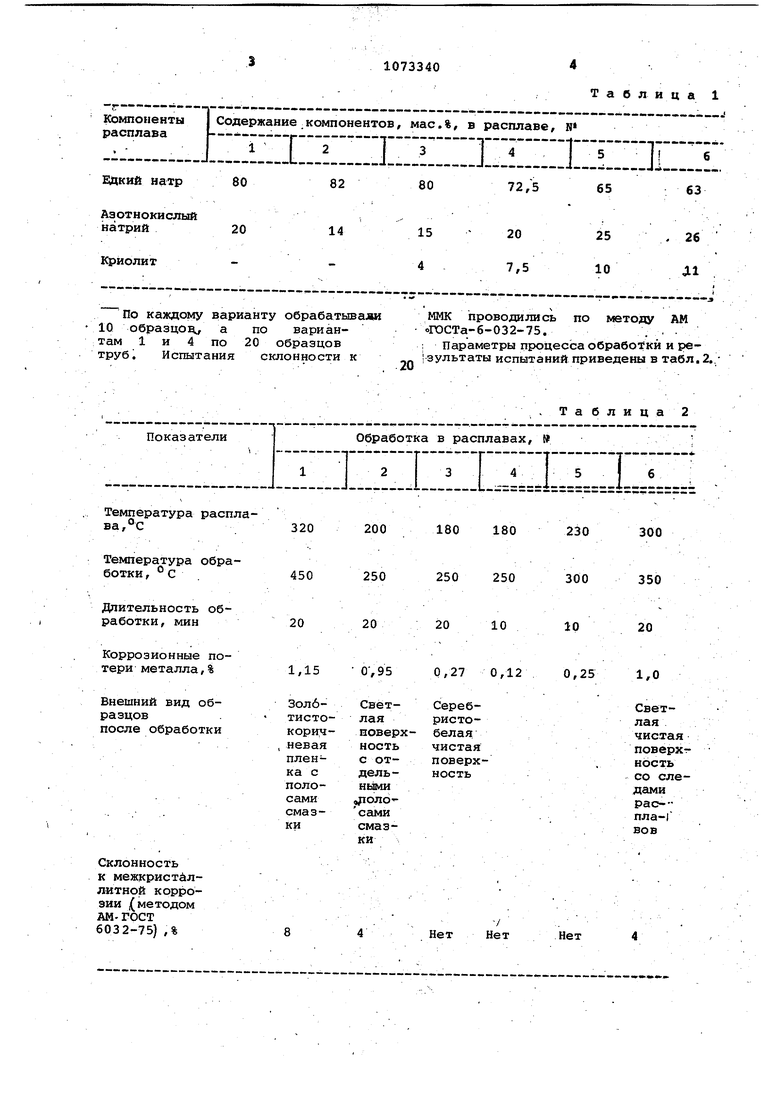

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб из нержавеющих сталей и сплавов | 1979 |

|

SU872579A1 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| Раствор для оксидирования стали | 1979 |

|

SU836216A1 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ СТАЛЬНЫХ ТРУБОПРОВОДОВ К КОРРОЗИИ АЛИТИРОВАНИЕМ | 2014 |

|

RU2590738C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЙ-ТИТАНОВОЙ ЛИГАТУРЫ ДЛЯ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2537676C1 |

| Способ чернения поверхности черных металлов | 1982 |

|

SU1027284A1 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННО-СТОЙКОГО ЛИСТА | 1995 |

|

RU2100475C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ ЧЕРНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2129621C1 |

| Раствор для электрохимического обезжиривания | 1978 |

|

SU715651A1 |

РАСПЛАВ ДЛЯ ОЧИСТКИ СТАЛИ, содержащий едкий натр и азотнокислый натрий, от.личающийся тем, что, с целью уменьшения потерь металла и повышения качества очистки поверхности, расплав дополнительно содержит криолит при следующем соотношении компонентов, мас,%: Едкий натр . 65-80 Азотнокислый 15-25 натрий Криолит 5-10 ( Гб)

80

Б;ДКИЙ натр

82

Азотнокислый натрий 20

14

Криолит

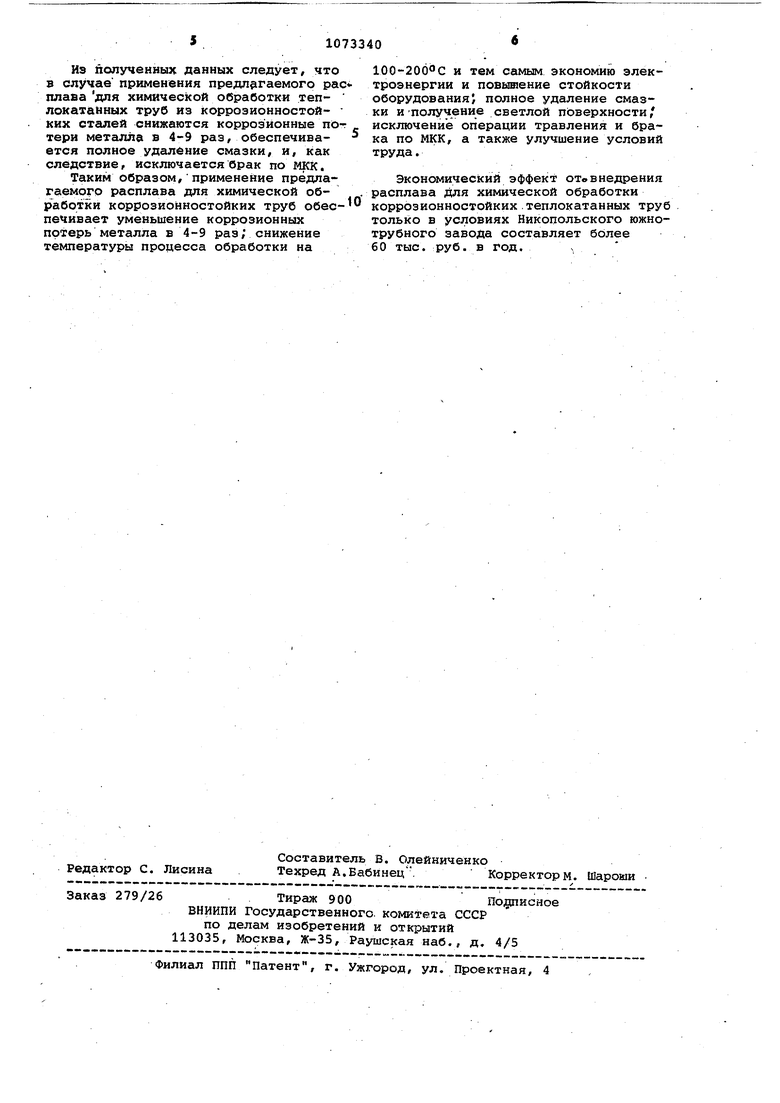

По каждому варианту обрабатывали 10 образцов а по вариантам 1 и 4 по 20 образцов труб. Испытания склонности к

Температура расплава,°С

320

Температура обработки , ° С

450

Длительность об20работки , мин

Коррозионные потери металл а, % 1,15 0,95

Золбвид обтистоработкикори неваяпленка с полосамисмазки

Склонность к межкристйллитной коррозии {методом AM-ГОСТ 6032-75) ,%

80

72,5

65

63

15

20

25

26

7,5

10

Д1

ММК проводились по методу AM оГОСТа-6-032-75..

; Параметры процесса Обработки И ре зультаты испытаний приведены в табл. 2..

20

180 180

230

300

300

250

250

350

10

10

20

20

0,27 0,12

0,25

1,0

СеребСветристолаябелая

чистаяповерхг чистая поверхностьность со следамирас- пла-Г

ВОВ

/ Нет

Нет

Нет

51073340

Из полученных данных следует, что100-200С и тем самым экономию элекв случае применения предлагаемого рас -троэнергии и повышение стойкости

плавадля химической обработки теп- оборудования полное удаление смазлокатаНных труб из коррозионностой- ки иполучение светлой поверхности/

них сталей снижаются коррозионные пОтисключение операции травления и братери металла в 4-9 раз, обеспечива- ка по МКК, а также улучшение условий

ется полное удаление смазки, и, кактруда, следствие, исключается брак по МКК.

Таким образом,применение прёдла- экономический эффект отввнедрения

гаемого расплава для химической об- .расплава для химической обработки

работки коррозионностойких труб обес- коррозионностойких теплокатанных труб

печивает уменьшение коррозионныхтолько в условиях Никопольского южнопотерь металла в 4-9 раз; снижениетрубного завода составляет более

температуры процесса обработки на60 тыс. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зарубицкий О.Г | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М., Meталлургия, 1981, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РЖ Коррозия и защита от коррозии, 1974, № 12, реф | |||

| Приспособление для увеличения сцепной силы тяги паровозов и других повозок | 1919 |

|

SU355A1 |

| SU,.. | |||

| Расплав для очистки стали | 1982 |

|

SU1073340A1 |

Авторы

Даты

1984-02-15—Публикация

1982-12-23—Подача