Изобретение относится к области нанесения покрытий в вакууме и может применяться в радиоэлектронной промышленности для нанесения многокомпонентных покрытий, в машиностроении для нанесения износостойких и других защитных покрытий.

Известен электродуговой испаритель проводящих материалов, содержащий расходуемый катод, анод и источник электропитания, в котором нагрев и испарение материала анода осуществляется за счет использования энерговыделения вакуумного дугового разряда.

Недостатком известного испарителя является невозможность получения многокомпонентных покрытий.

Известен электродуговой испаритель, содержащий несколько расходуемых катодов, выполненных из материалов, входящих в состав покрытия, анод, поджигающий электрод и источник электропитания.

Недостатком известного испарителя является трудность дозирования расхода отдельны.х компонентов покрытия, т.к. дуговой разряд в вакууме ниже определенных значений критического тока горит неОстабильно.

VI

Наиболее близким по технической сущности к изобретению является электродугоел ел вой испаритель металлов, содержащий расходуемый катод из испаряемого материала, поджигающий электрод и анод, выполненный в виде металлической оболочки, охватывающей рабочую поверхность катода и служащей одновременно вакуумной камерой.

Недостатком указанного испарителя является ограниченность круга испаряемых материалов,, т.к. испарение ряда материалов вакуумной дугой сопряжено со значительными трудностями, обусловленное нестабильностью разряда, определяемое

теплофизическими свойствами материала расходуемого катода.

Целью изобретения является расширение технологических возможностей испарителя.

Поставленная цель достигается тем, что электродуговой испаритель проводящих материалов, содержащий расходуемый катод из испаряемого материала, анод-камеру, поджигающий электрод и источник электропитания, снабжен электроизолированными тиглями, размещенными в анодекамере, и дополнительными источниками электропитания, положительный полюс которых подключен к тиглям, а отрицательный. - к аноду-камере.

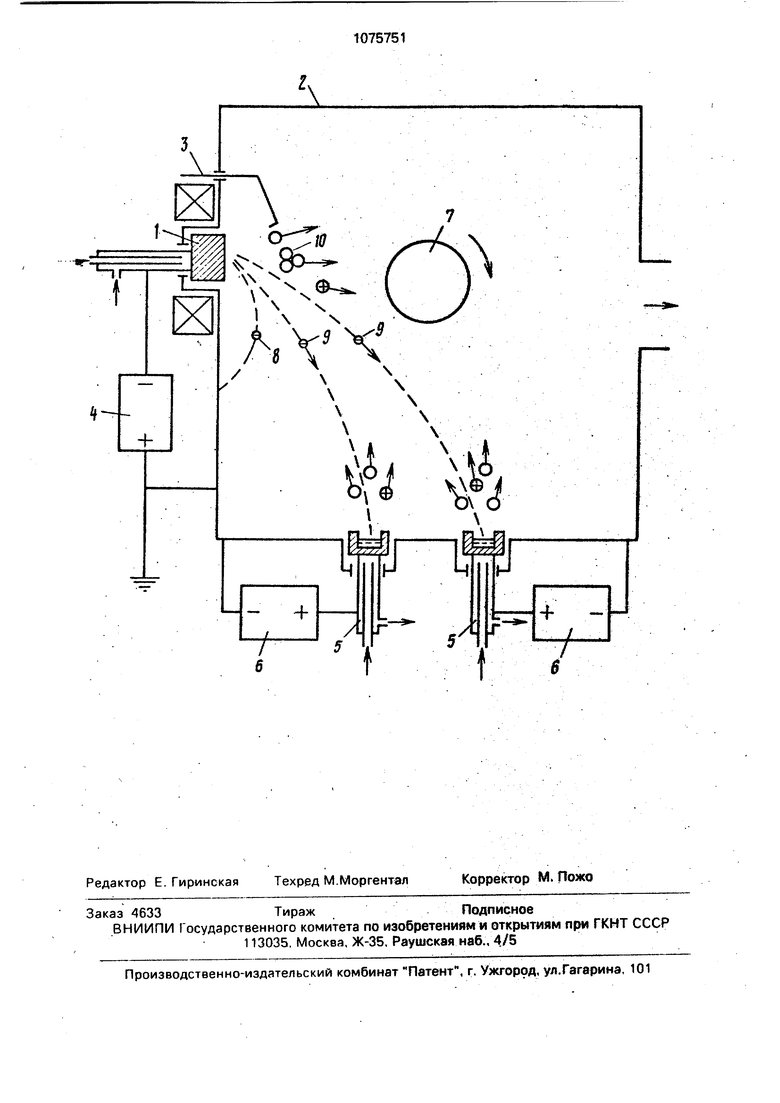

Конструкция испарителя поясняется чертежом.

Электродуговой испаритель состоит из расходуемого катода 1. выполненного из испаряемого материала, анода-камеры 2. поджигающего электрода 3 и источника электропитания 4. Испарителъ снабжен электроизолированными тиглями 5. размещенными в камере-аноде 2, каждый из которых подключен к положительным полюсам дополнительных источников электропитания б, отрицательные полюса которых подключены к камере. В к амёре 2 также размещено обрабатываемое изделие 7.

Устройство работает следующим образом. При контакте подвигающего электрода 3 с катодом 1 и наличии напряжения источника электропитания 4. между расходуемым катодом 1 и анодом-камерой 2 инициируется вакуумный дуговой разряд. Материал катода испаряется, причем скорость испарения задается током дуги. При отсутствии потенциала на тиглях 5 эмиттируемые катодом электроны 8 плазменного потока по

кратчайшим траекториям.достигают стенок анода-камеры 2 и замыкают цепь источника питания 4. При подаче от дополнительных источников питания 6 на тигли В потенциала порядка 400-500 В создается электрическое

0 поле, под действием которого часть электронного потока 9 устремляется к тиглям 5. Выделяющаяся при электронной бомбардировке тиглей энергия разогревает и испаряет материал тиглей 5. Ионизация

5 нейтральных атомов 10 испаренного вещества встречным электронным потоком приводит к возникновению большого числа ионов и вторичных электронов, которые, ускоряясь в электрическом поле, бомбардиру0 ют испаряемое вещество, интенсифицируя процесс испарения. Требуемый режим испарения вещества из анодов тиглей устанавливается по току в цепи индивидуальных источников питания 6.

Потоки материалов, испаренных с поверхности катода и анодов-испарителей, конденсируясь на изделии 7, образуют пленку, состав которой оНределяется мате0 риалом расходуемого катода и материалами , находящимися в тиглях 5, что значительно расширяет технологические возможности испарителя, а именно, позволяет получать многокомпонентные покрытия из материа6 лов, испарение которых вакуумной дугой связано со значительными трудностями.

KX

к

I

л YX

/

-f

5

«

Vc

4

f

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1993 |

|

RU2077604C1 |

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1987 |

|

SU1802550A1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ | 1986 |

|

SU1552687A1 |

| Электродуговой испаритель металлов и сплавов | 1980 |

|

SU901358A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИОННО-ПЛАЗМЕННЫМ МЕТОДОМ | 1992 |

|

RU2022057C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ | 1999 |

|

RU2167743C2 |

| Способ нанесения защитных покрытий и устройство для его осуществления | 2016 |

|

RU2625698C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2006 |

|

RU2318078C1 |

| Электродуговой испаритель | 1982 |

|

SU1123313A1 |

ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ПРОВОДЯЩИХ МАТЕРИАЛОВ, содержащий расходуемый катод из испаряемого материала, анод-камеру, поджигающий электрод и источник электропитания, отличающийся тем, что, с целью расширения технологических возможностей испарителя, он снабжен электроизолированными тиглями, размещенными в аноде-камере, и дополнительными источниками электропитания , положительный полюс которых подключен к тиглям, а отрицательный - к аноду-камере.

| Дороднов A.M | |||

| Промышленные плазменные установки, М., 1976; с.39 | |||

| Электродуговой испаритель | 1970 |

|

SU368807A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Электродуговой испаритель металла | 1968 |

|

SU268122A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1991-10-30—Публикация

1982-07-19—Подача