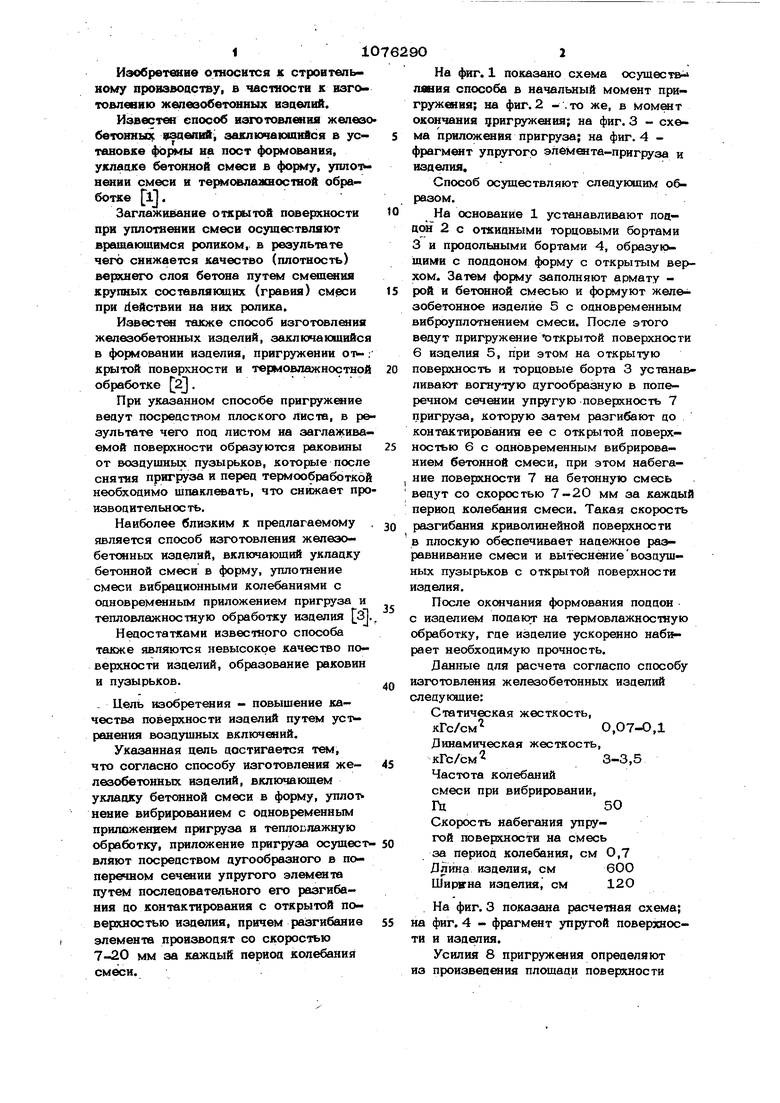

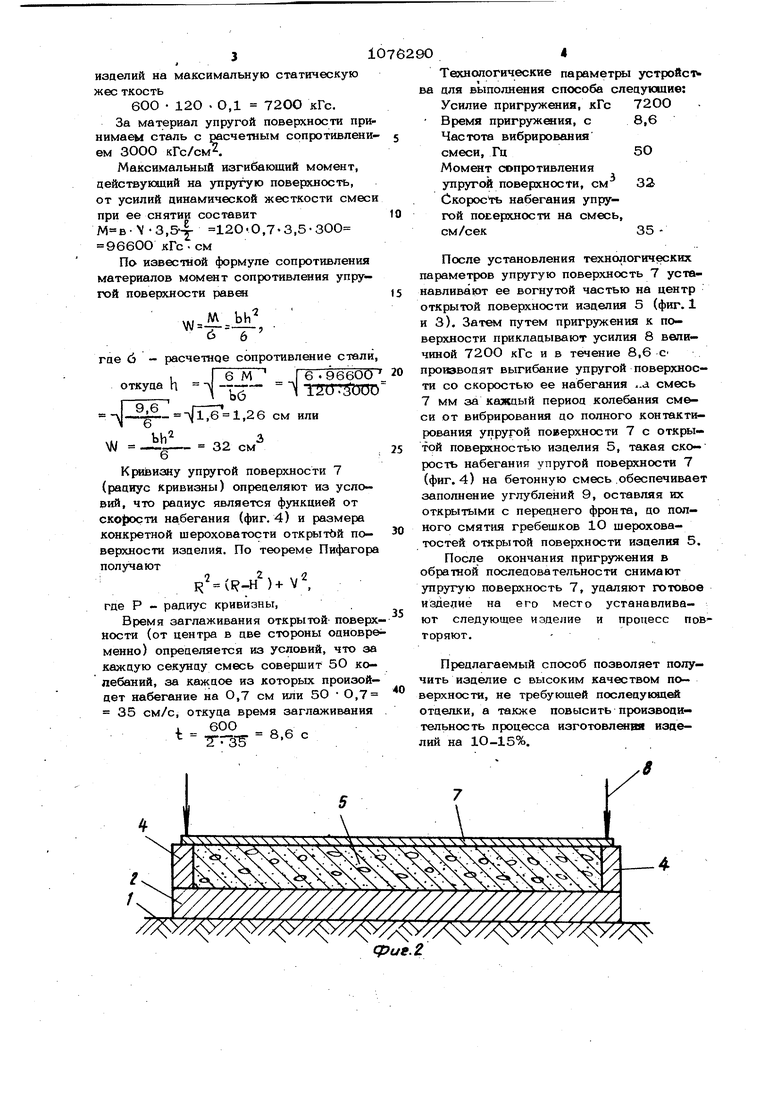

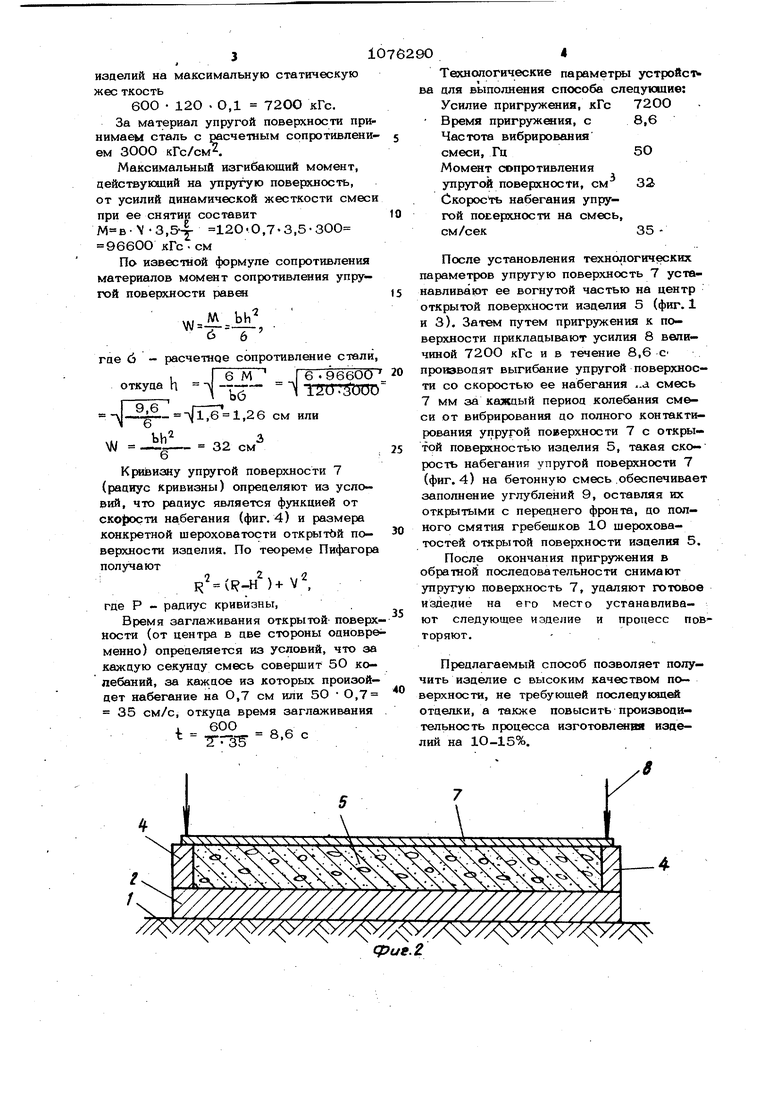

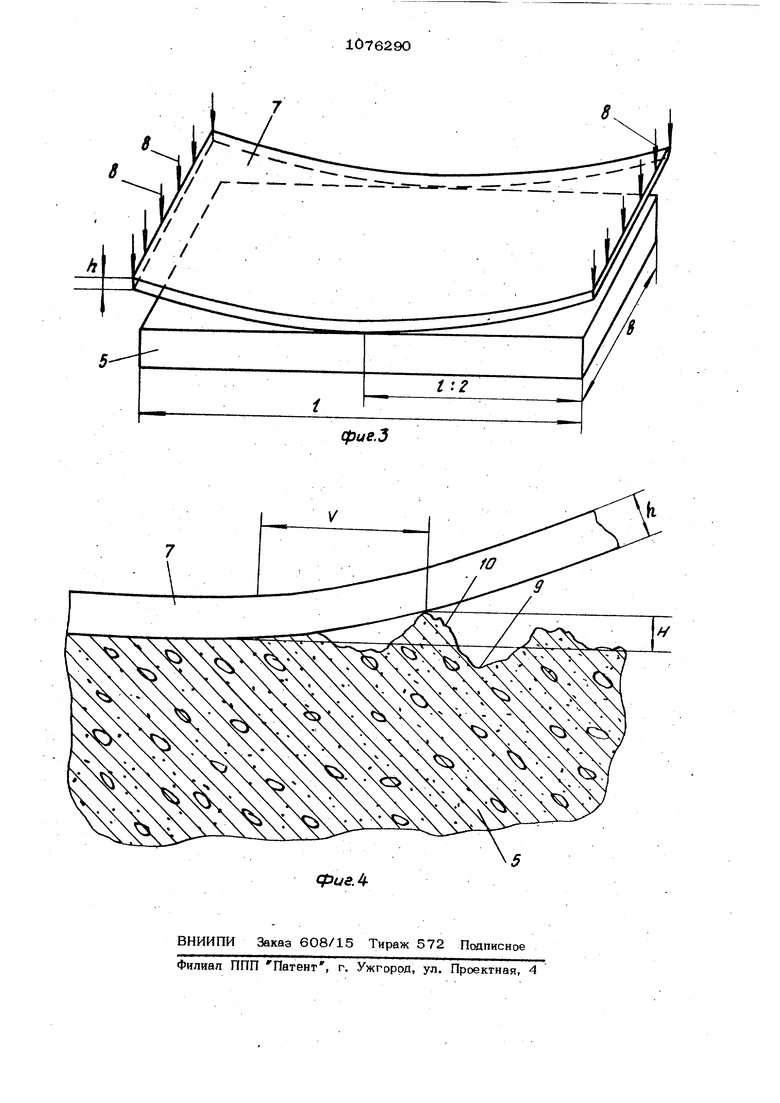

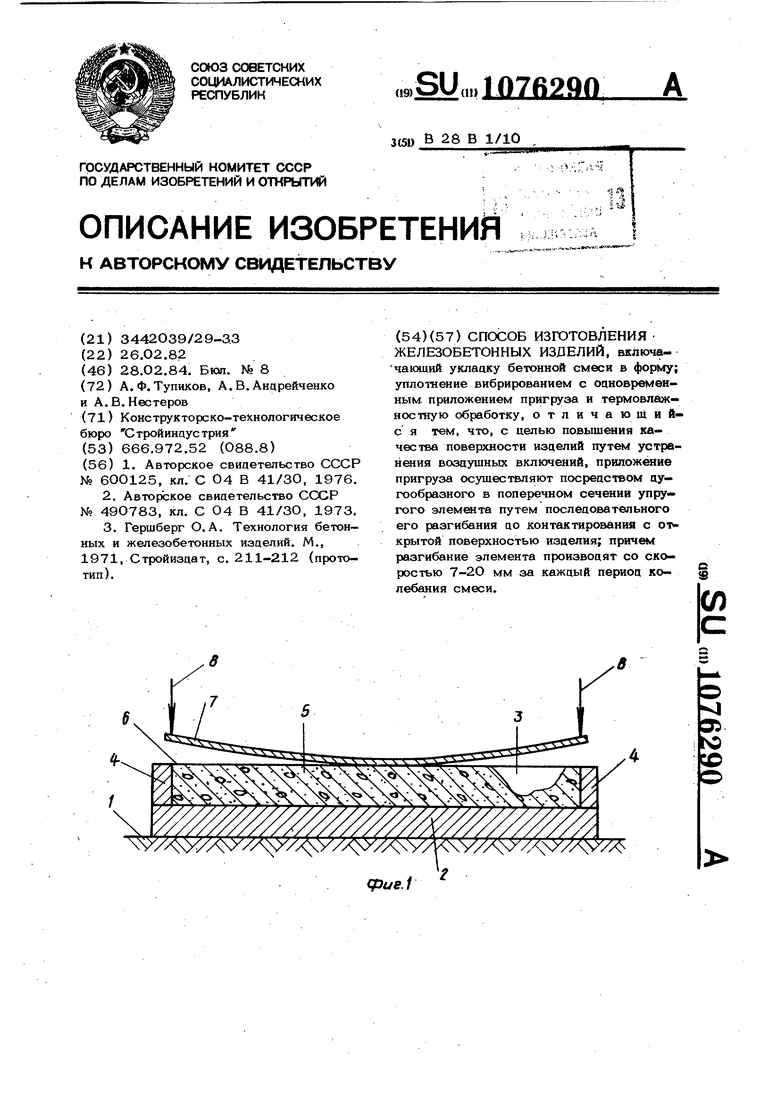

Изобретение относится к строи тепь- ному произвооству, в частности к изготовлению железобетонных изцепий. Известен способ изготовления железо бетонных 9заелий заключакялийся в установке формы на пост формования, уклацке бетонной смеси в форму, уплот нении смеси и те яутовлажностной обработке ij. Заглаживание открытой поверхности при уплотнении смеси осуществляют вращающимся роликом, в результате чего снижается качество (плотность) верхнего слоя бетона путем см@а1 1ия крупных составляющих (гравия) см(эси при Действии на них ролика. Известен также способ изготовл01ия железобетонных изцелий, заключающийся в формовании изаелия, пригружении oi крытой поверхности и термовлажностной обработке 2j. При указанном способе пригружеяие веаут посредством плоского листа, в ре зультате чего под листом на заглаживаемой поверхности образуются раковины от возцущных пузырьков, которые после снятия пригруза и переа термообработкой необходимо шпаклевать, что снижает про изводительное ть. Наиболее близким к предлагаемому является способ изготовления железобетсиных изделий, включающий укладку бетонной смеси в форму, уплотнение смеси вибрационными колебаниями с одновременным приложением пригруза и тепловлажностаую обработку изделия 3j Недостатками известного способа также $юляются невысокое качество поверхности изделий, образование рвковин и пузырьков. - Цель изобретения - повышение качества поверхности изделий путем устранения воздушных включений. Указанная цель достигается тем, что согласно способу изготовления железобетонных изделий, включающем уклацку бетонной смеси в форму, уплот нение вибрированием с одновременным приложением пригруза и теплоплажную обработку, приложение пригруза осущест вляют посредством дугообразного в поперечном сечении упругого элемента путем последовательного его разгибания до контактирования с открытой поверхностью изделия, причем разгибание элемента производят со скоростью 7-20 мм за каждый период колебания смеси. На фиг. 1 показано схема осуществ- лвния способа в начальный момент пригружшия; на фиг. 2 - то же, в Мометт окончания дригружения; на фиг. 3 - схема приложения пригруза; на фиг. 4 фрагмент упругого элемента-пригруза и изделия. Способ осуществляют следукяцим образом. На основание 1 устанавливают подлок 2 с откидными торцовыми бортами 3 и продольными бортами 4, образующими с поддоном форму с открытым верхом. Затем форму заполняют армату рой и бетонной смесью и формуют желе- зобетонное изделие 5 с одновременным внброуплотнением смеси. После этого ведут пригружение открытой поверхности 6 изделия 5, при этом на открытую поверхность и торцовые борта 3 устанавливают вогнутую дугообразную в поперечном сечет ии поверхность 7 пригруза, которую затем разгибают до контактирования ее с открытой поверхностью 6 с одновременным вибрированием бетонной смеси, при этом набегание поверхности 7 на бетонную смесь ведут со скоростью 7-20 мм за каждый период колебания смеси. Такая скорость разгибания криволинейной поверхности в плоскую обеспечивает надежное разравнивание смеси и вытеснетие воздушных пузырьков с открытой поверхности изделия. После окончания формования поддон с изделием подак)т на термовлажностяую обработку, где изделие ускоренно наб1 рает необходимую прочность. Данные для расчета согласно способу изготовления железобетонных изделий следуклдие: Статическая жесткость, к.Гс/см 0,07-0,1 Динамическая жесткость, кГс/см 3-3,5 Частота колебаний смеси при вибрировании, Гц50 Скорость набегания упругой поверхности на смесь за период колебания, см 0,7 Длина изделия, см600 Ширвгна изделия, см12О На фиг. 3 показана расчетная схема; на фиг. 4 - фрагмент упругой поверхности и изделия. Усилия 8 пригружения определяют из произведения плсицади поверхности изделий на максимальную статическую жес ткость 600 120 . ОД 72ОО кГс. За материал упругой поверхности принимаем сталь с мсчетаым сопротивлением ЗООО кГс/см. Максимальный изгибающий момент, цействукяций на упругую поверхность, от усилий динамической жесткости смеси при ее снятии составит ,5-|- 120.0,7-3,5-300 96бООкГс.см По известной формуле сопротивления материалов момент сопротивления упругой поверхности равеи bh , гае 6 - расчетное сопротивлет1ие стали, I 6 966ОО - 1 1 о-зООи Кри)виэну упругой поверхности 7 (рациус кривизны) определяют из условий, что радиус является функцией от ско|хх:ти набегания (фиг, 4) и размера конкретной шероховатости открытЬй поверхности изаелия. По теореме Пифагора получают ( )+V где Р - радиус кривизны, Время заглаживания открытой поверх ности (от центра в две стороны одновре менно) определяется из условий, что за каждую секунду смесь совершит 5О ко дебаний, за каждое из которых произойдет набегание на 0,7 см или 5О 0,7 35 см/с, откуда время заглаживания 600 ТГЗВ 10 0Л Теэшопогические параметры устройста аля выполнения способа слеауюшие: Усилие пригружения, кГс 7200 Время пригруже1ия, с8,6 Частота вибрирования смеси, Гц5О Момент сопротивления упругой поверхности, см 32 Скорость набегания упругой поЕеркности на смесь, см/сек35 После установления технологических параметров упругую поверхность 7 устанавливают ее вогнутой частью на центр открытой поверхности изделия 5 (фиг. 1 и 3). Затем путем пригружения к поверхности прикладывают усилия 8 величиной 72ОО кГс и в течение 8,6 С протаводят выгибание упругой поверхности со скоростью ее набегания -а смесь 7 мм за каждый период колебания смеси от вибрирования до полного контактирования упругой поверхности 7 с открытой поверхностью изделия 5, такая скорость набегания упругой поверхности 7 (фиг. 4) на бетонную смесь обеспечивает заполнение углублений 9, оставляя их открытыми с переднего фронта, до полного смятия гребешков Ю шероховатостей о-псрытой поверхности изделия 5, После окончания пригружения в обратной последовательности снимают упругую поверхность 7, удаляют готовое изделие на его место устанавливают следующее изделие и процесс повторяют. Предлагаемый способ позволяет получить изделие с высоким качеством по верхнос-ис, не требующей последующей отделки, а также повысить производительность процесса изготовления изделий на 1О-15%. cpue.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования изделий из жестких бетонных смесей | 1990 |

|

SU1747272A1 |

| Способ изготовления бетонных и железобетонных изделий | 1975 |

|

SU637257A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ПЕРЕМЕННОЙ ТОЛЩИНЫ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2017604C1 |

| Способ изготовления строительных изделий | 1981 |

|

SU1011590A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННОЙ ШПАЛЫ | 1996 |

|

RU2100509C1 |

| Способ формирования бетонных изделий | 1972 |

|

SU455004A1 |

| Способ отделки поверхности железобетонных изделий и устройство для его осуществления | 1989 |

|

SU1719216A1 |

| Способ формования бетонных изделий | 1980 |

|

SU885017A1 |

| Способ изготовления бетонных и железобетонных изделий | 1980 |

|

SU992498A1 |

| Способ заделки пустот в торцах свежеотформованных плит перекрытий | 1980 |

|

SU1009773A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, включачакхций укладку бетонной смеси в форму; уплотнение вибрированием с оцновременным приложением пригруза и термовлаж- ностную обработку, отличаюшийс я тем, что, с целью повышения качества поверхности изделий путем устранения возцушных включений, приложение пригруза осуществляют посредством дугообразного в поперечном сечении упругого элемента путем последовательного его разгибания до контактирования с открытой поверхностью изделия; причем разгибание элемента производят со скоi ростью 7-2О мм за каждый период колебания смеси. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления бетонных и железобетонных изделий | 1976 |

|

SU600125A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| А | |||

| Технология бетонных и железобетонных изделий | |||

| М., 1971, Стройиздат, с | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

Авторы

Даты

1984-02-28—Публикация

1982-02-26—Подача