Изобретение относится к термической обработке с использованием индукционного нагрева и может быть применено для бездеформационной закалки плоских деталей типа пластин втулочно-роликовых цепей.

Известен автомат для закалки деталей типа пластин, содержащий шиберный механизм загрузки, индуктор, наклонный склиз, шнек, расположенный в маслянной ванне и разгрузочное устройство 13,

Недостаток известного автомата состоит в том,,что на нем невозможно осуществить бездеформационную закалку плоских деталей вследствие отсутствия механизма заневоливания деталей при закалке.

Наиболее близким к изобретению по технической сущности и достигаемо,му результату является роторный автомат для закалки деталей с заневоливанием, содержащий ротор с равномерно расположенными по его окружности ползунами, имеющими каналы для подвода охлаждающей среды, кольцевой копир для осевого перемещения ползунов, цепной транспортер со штырями для установки и перемещения деталей и нагреватель, при этом на торце каждого ползуна закреплена втулка для заневоливания деталей, а на роторе установлены по числу ползунов упоры Г 2 ,

Однако известньй автомат не может использоваться для закалки с заневоливанием плоских деталей типа пластин втулочно-роликовЫх цепей- поскольку он предназначен только для деталей типа втулок.

Целью изобретения является расширение технологических возможностей автомата за счет обеспечения возможности закалКи с заневоливанием плоских деталей типа пластин втулочнороликовых цепей,

Поставленная цель достигается тем что роторный автомат для закалки деталей, содержащий нагреватель, ротор с равномерно расположенными по его окружности ползунами, несущими механизмы заневоливания деталей и цепной транспортер с держателями деталей, снабжен размещенными в каждом ползуне подпружиненным штоком, кажда1й механизм заневоливания выполнен из основания , двух перпендикулярных к нему стенок и двуплечего рычага, установленного на одной из стенок, при

этом другая стенка шарнирно соединена с основанием, подпружинена относительно него и выполнена с фаской на внешней стороне, одно плечо рычага выполнено с выступом, взаимодействующим с фаской подпружиненной стенки, а другое шарнирно связано со штоком, причем внутренние плоскости стенок выполнены ребристыми.

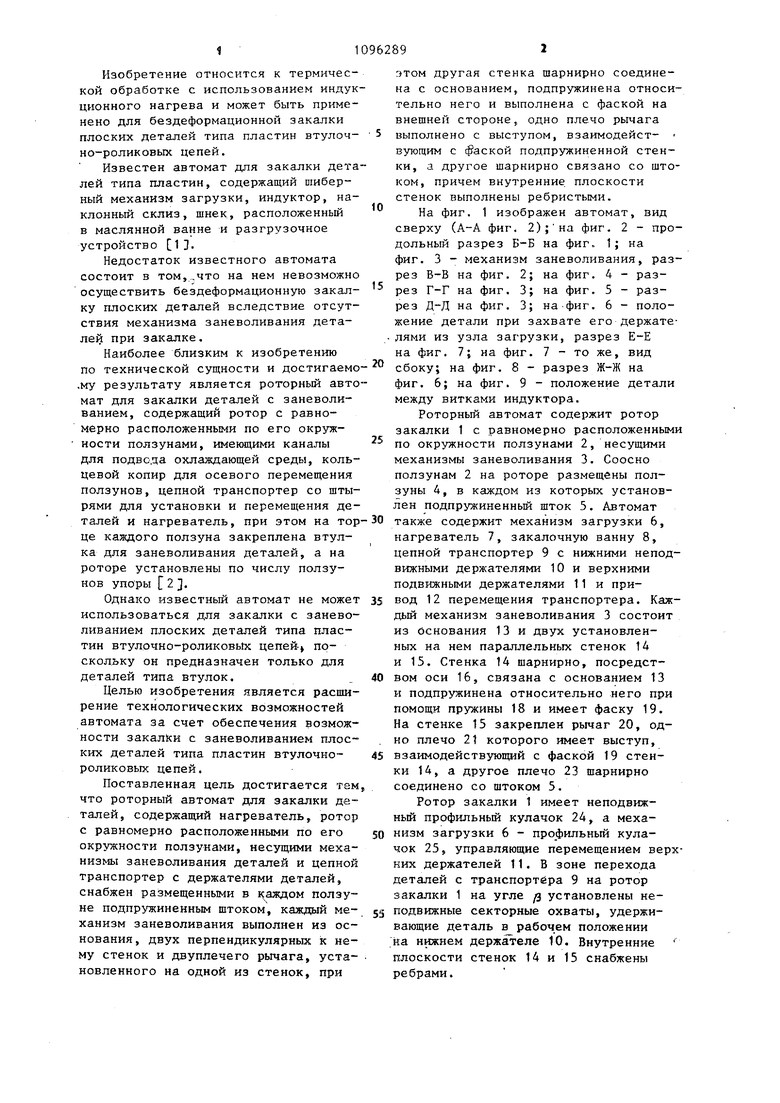

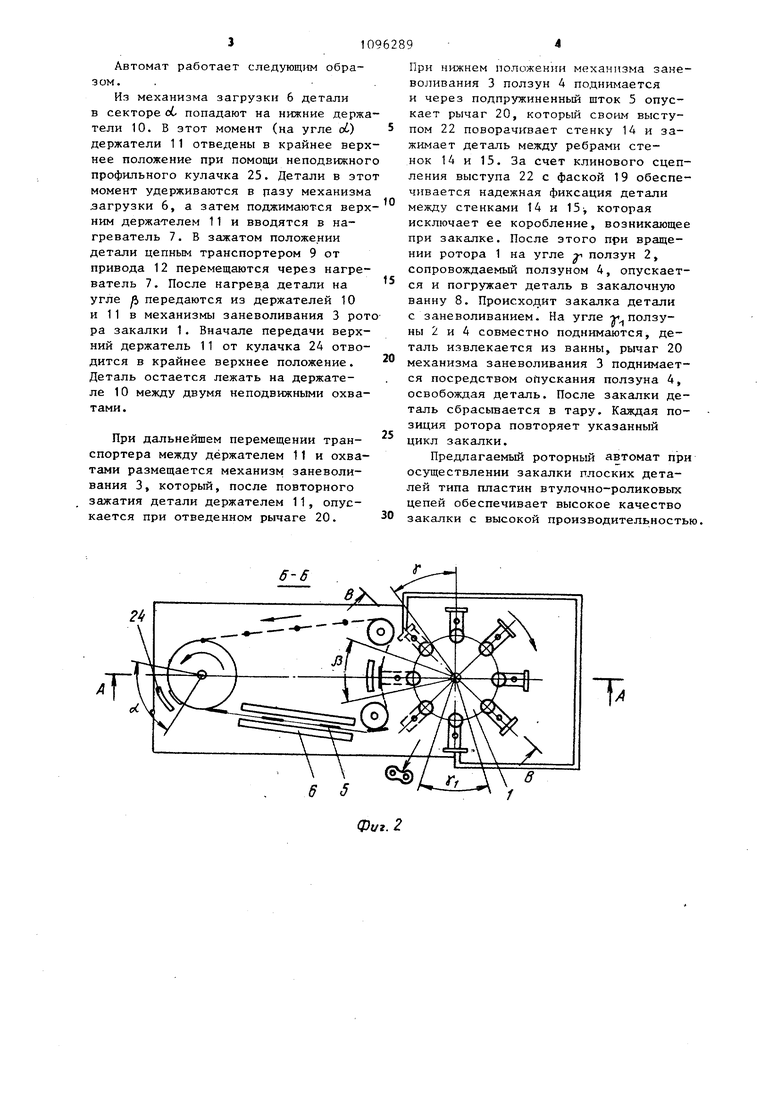

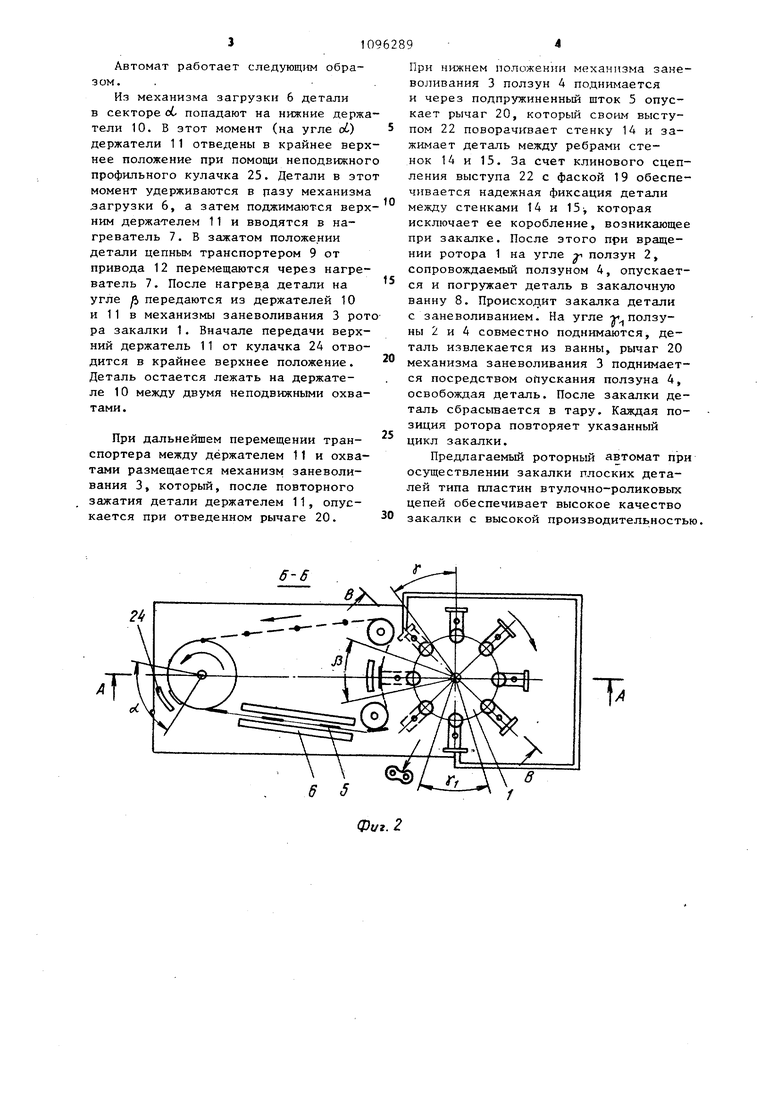

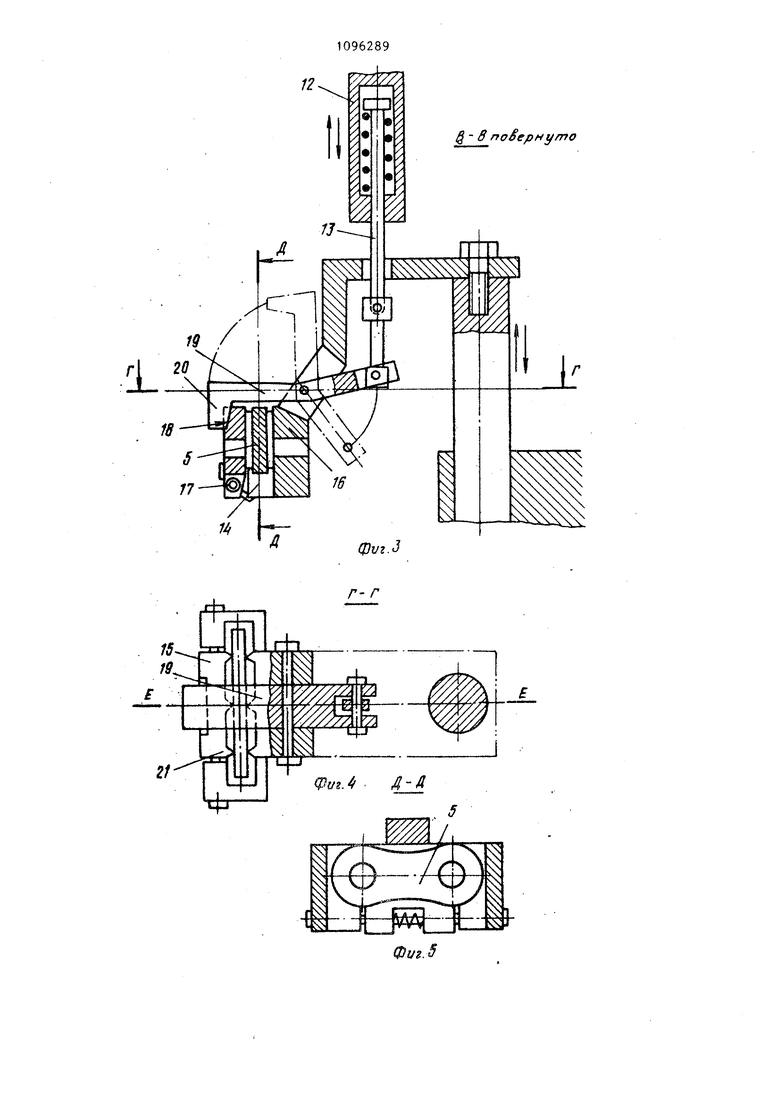

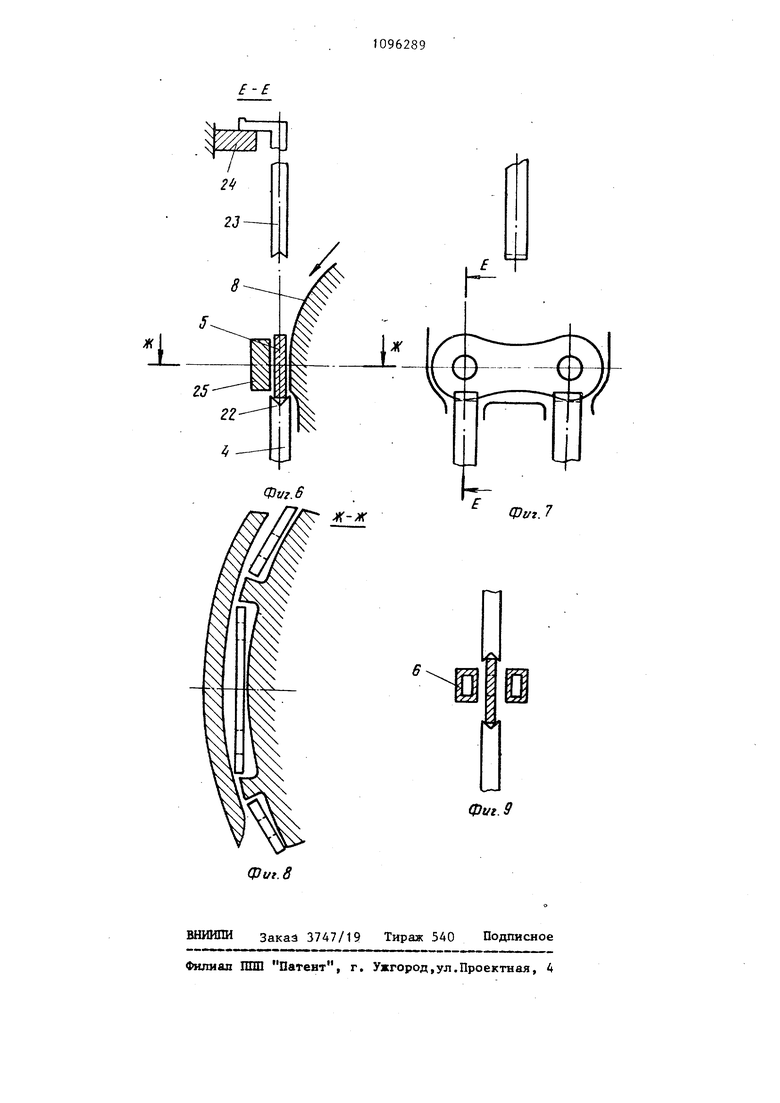

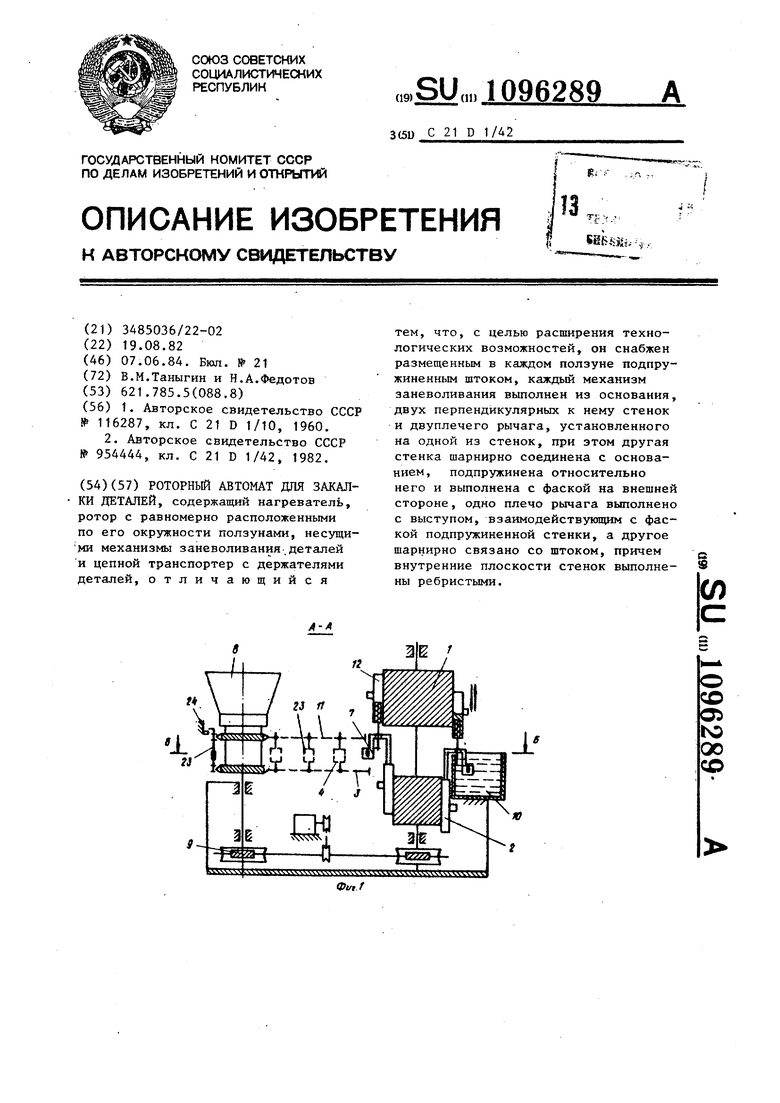

На фиг. 1 изображен автомат, вид сверху (А-А фиг. 2);на фиг. 2 - продольный разрез Б-Б на фиг. 1; на фиг. 3 - механизм заневоливания, разрез В-В на фиг. 2; на фиг. 4 - разрез Г-Г на фиг. 3; на фиг. 5 - разрез Д-Д на фиг. 3; на-фиг. 6 - положение детали при захвате его держателями из узла загрузки, разрез Е-Е на фиг. 7; на фиг. 7 - то же, вид сбоку; на фиг. 8 - разрез Ж-Ж на фиг. 6; на фиг. 9 - положение детали между витками индуктора.

Роторный автомат содержит ротор закалки 1 с равномерно расположенным по окружности ползунами 2, несущими механизмы заневоливания 3. Соосно ползунам 2 на роторе размещены ползуны 4, в каждом из которых установлен подпружиненный шток 5. Автомат также содержит механизм загрузки 6, нагреватель 7, закалочную ванну 8, цепной транспортер 9 с нижними неподвижными держателями 10 и верхними подвижными держателями 11 и привод 12 перемещения транспортера. Каждый механизм заневоливания 3 состоит из Основания 13 и двух установленных на нем параллельных стенок 14 и 15. Стенка 14 шарнирно, посредством оси 16, связана с основанием 13 и подпружинена относительно него при помощи пружины 18 и имеет фаску 19. На стенке 15 закреплен рычаг 20, одно плечо 21 которого имеет выступ, взаимодействующий с фаской 19 стенки 14, а другое плечо 23 шарнирно соединено со штоком 5.

Ротор закалки 1 имеет неподвижный профильный кулачок 24, а механизм загрузки 6 - профильный кулачок 25, управляющие перемещением верхних держателей 11. В зоне перехода деталей с транспортира 9 на ротор закалки 1 на угле /з установлены неподвижные секторные охваты, удерживающие деталь в рабочем положении на нижнем держателе 10. Внутренние плоскости стенок 14 и 15 снабжены ребрами. Автомат работает следующим образом. Из механизма загрузки 6 детали в секторе об попадают на нижние держа тели 10. В этот момент (на угле oi) держатели 11 отведены в крайнее верх нее положение при помощи неподвижног профильного кулачка 25. Детали в это момент удерживаются в разу механизма загрузки 6, а затем поджимаются верх ним держателем 11 и вводятся в нагреватель 7. В зажатом положении детали цепным транспортером 9 от привода 12 перемещаются через нагреватель 7. После нагрева детали на угле И передаются из держателей 10 и 11 в механизмы заневоливания 3 рот ра закалки 1. Вначале передачи верхний держатель 11 от кулачка 24 отводится в крайнее верхнее положение. Деталь остается лежать на держателе 10 между двумя неподвижными охватами. При дальнейшем перемещении транспортера между держателем 11 и охватами размещается механизм заневоливания 3, который, после повторного зажатия детали держателем 11, опускается при отведенном рычаге 20. При нижнем положении механизма заневоливания 3 ползун А поднимается и через подпружиненный шток 5 опускает рычаг 20, которьш своим выступом 22 поворачивает стенку 1А и зажимает деталь между ребрами стенок 1А и 15. За счет клинового сцепления выступа 22 с фаской 19 обеспечивается надежная фиксация детали между стенками 14 и 15, которая исключает ее коробление, возникающее при закалке. После этого при вращении ротора 1 на угле ползун 2, сопровождаемый ползуном 4, опускается и погружает деталь в закалочную ванну 8. Происходит закалка детали с заневоливанием. На угле -уц ползуны 2 и 4 совместно поднимаются, деталь извлекается из ванны, рычаг 20 механизма заневоливания 3 поднимается посредством опускания ползуна 4, освобождая деталь. После закалки деталь сбрасьгаается в тару. Каждая позиция ротора повторяет указанный цикл закалки. Предлагаемый роторный автомат при осуществлении закалки плоских деталей типа пластин втулочно-роликовых цепей обеспечивает высокое качество закалки с высокой производительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат для закалки деталей | 1982 |

|

SU1104170A1 |

| Роторный автомат для термической обработки изделий | 1980 |

|

SU954444A1 |

| Роторный автомат питания | 1987 |

|

SU1562102A1 |

| Устройство для автоматической смены инструмента | 1981 |

|

SU996166A1 |

| Роторно-конвейерный автомат | 1979 |

|

SU856747A1 |

| Контрольно-сортировочное устройство | 1980 |

|

SU937055A1 |

| Роторный автомат питания | 1983 |

|

SU1093475A1 |

| Роторно - конвейерная линия | 1987 |

|

SU1491652A1 |

| Роторно-конвейерная машина | 1987 |

|

SU1532300A1 |

| Автомат для многодиапазонной сортировки прецизионных деталей | 1982 |

|

SU1107904A1 |

РОТОРНЫЙ АВТОМАТ ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ, содержащий нагреватель, ротор с равномерно расположенными по его окружности ползунами, несущими механизмы заневоливания.деталей и цепной транспортер с держателями деталей, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен размещенным в каждом ползуне подпружиненным штоком, каждый механизм заневоливания выполнен из основания, двух перпендикулярных к нему стенок и двуплечего рычага, установленного на одной из стенок, при этом другая стенка шарнирно соединена с основанием, подпружинена относительно него и выполнена с фаской на внешней стороне, одно плечо рычага вьшолнено с выступом, взаимодействующим с фаской подпружиненной стенки, а другое шарнирно связано со штоком, причем внутренние плоскости стенок выполнены ребристыми. (Л со О5 to оо со

Фиг. 2

17

Ц

rtИ)

I

т&

т

li

X

J

I

м

Фг/г.- -/

Ф

в повернуто

фvz.J

г- г

Фш.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для закалки мелких деталей | 1958 |

|

SU116287A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Роторный автомат для термической обработки изделий | 1980 |

|

SU954444A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-07—Публикация

1982-08-19—Подача