Автоматические станочные линии для одновременной обработки одного или нескольких различных изделий с расположенным над станками общим распределительным скребковым транспортером и подъемниками для подачи изделий на этот транспортер известны. Подъемники установлены на загрузочной станции и у каждого станка, снабженного бункером для обрабатываемых изделий.

Известные автоматические линии имеют сравнительно сложные механизмы синхронизации перемещения распределительного транспортера и подъемников.

Станочная линия, согласно изобретению, свободна от этого недостатка. Сущность изобретения заключается в том, что для синхронизации движения транспортера и подъемников применена совершающая возвратно-поступательные перемещения от привода тяга-рейка, находящаяся в зацеплении с зубчатым колесом привода подъемников и снабженная шарнирно соединенными с ней пальцами. Эти пальцы при одном направлении движений

рейки взаимодействуют с скребкового распределительного транспортера. Подъемники снабжены опрокидными наклонными площадками для изделий с тем, чтобы автоматизировать подачу изделий с подъемников на распределительный транспортер и обратно.

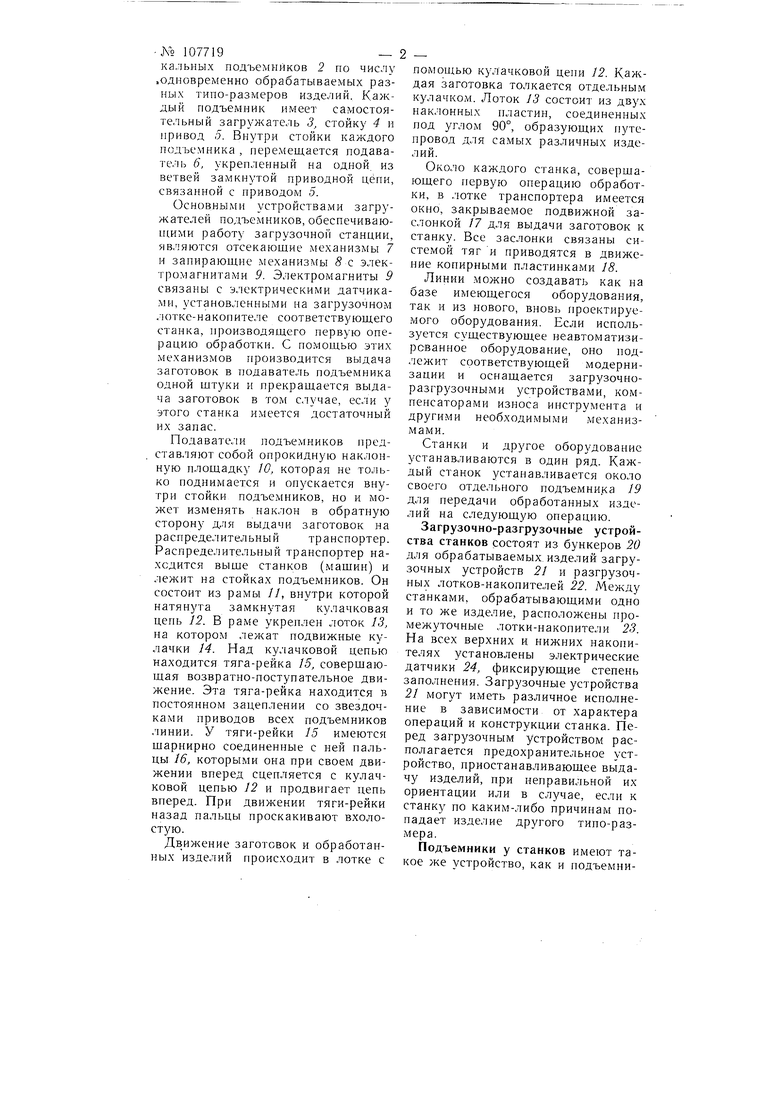

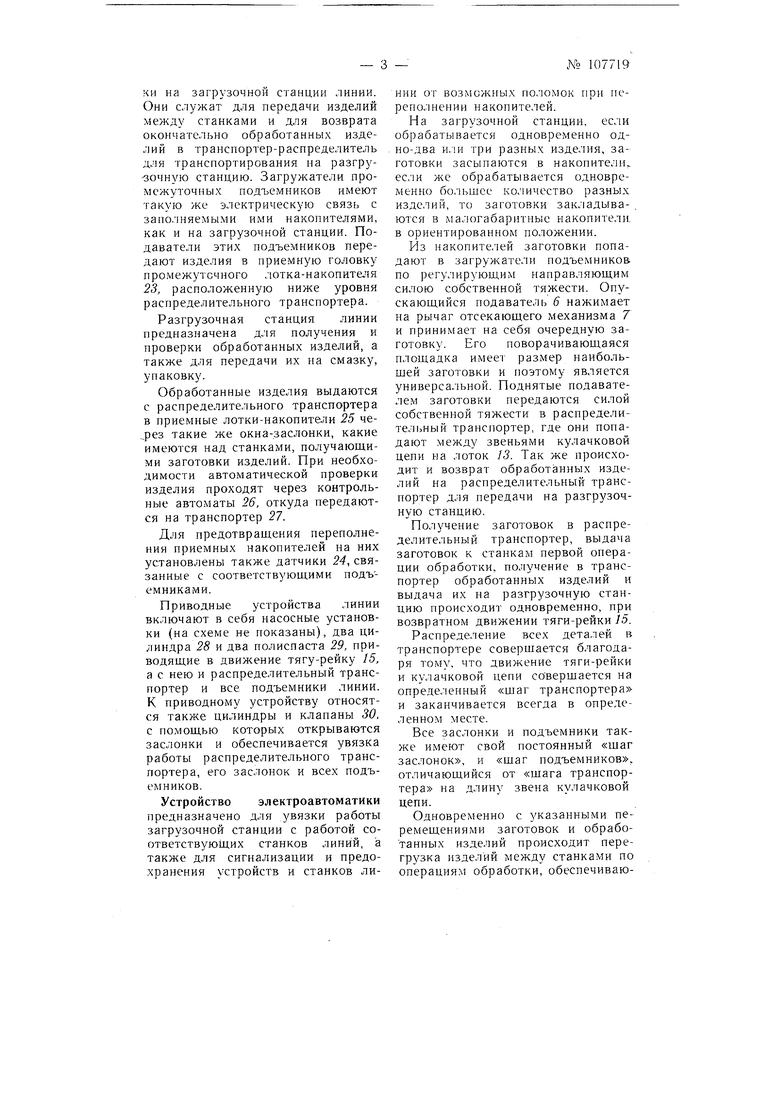

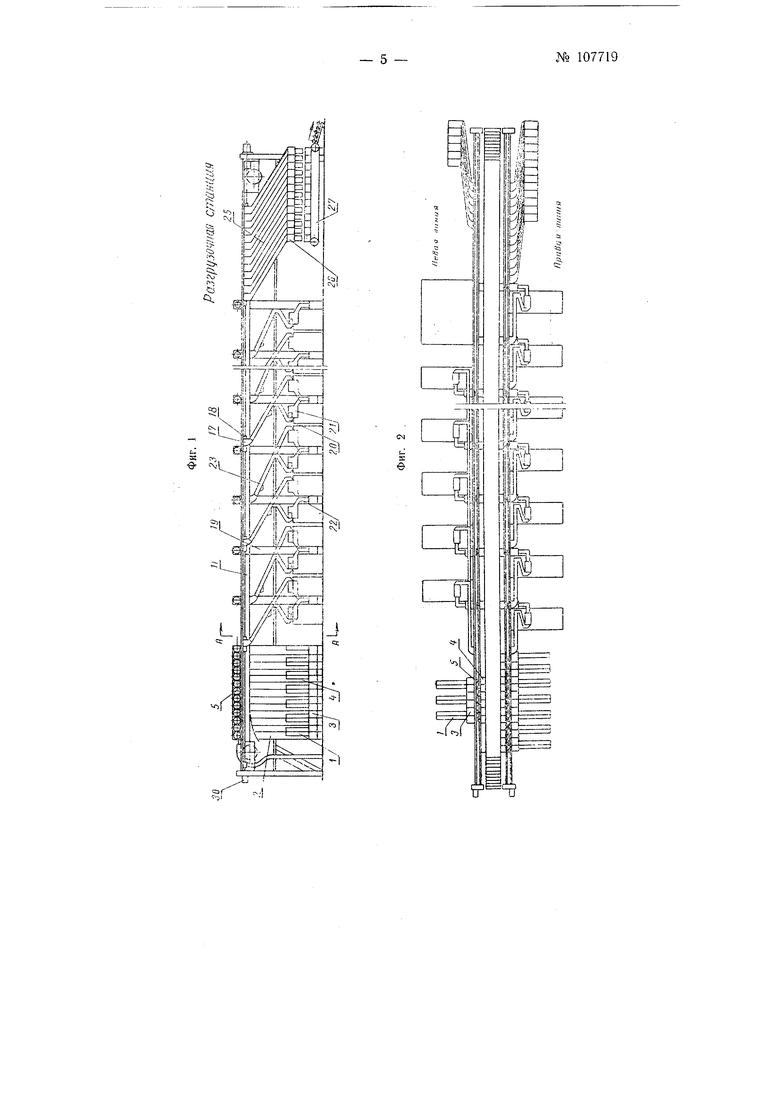

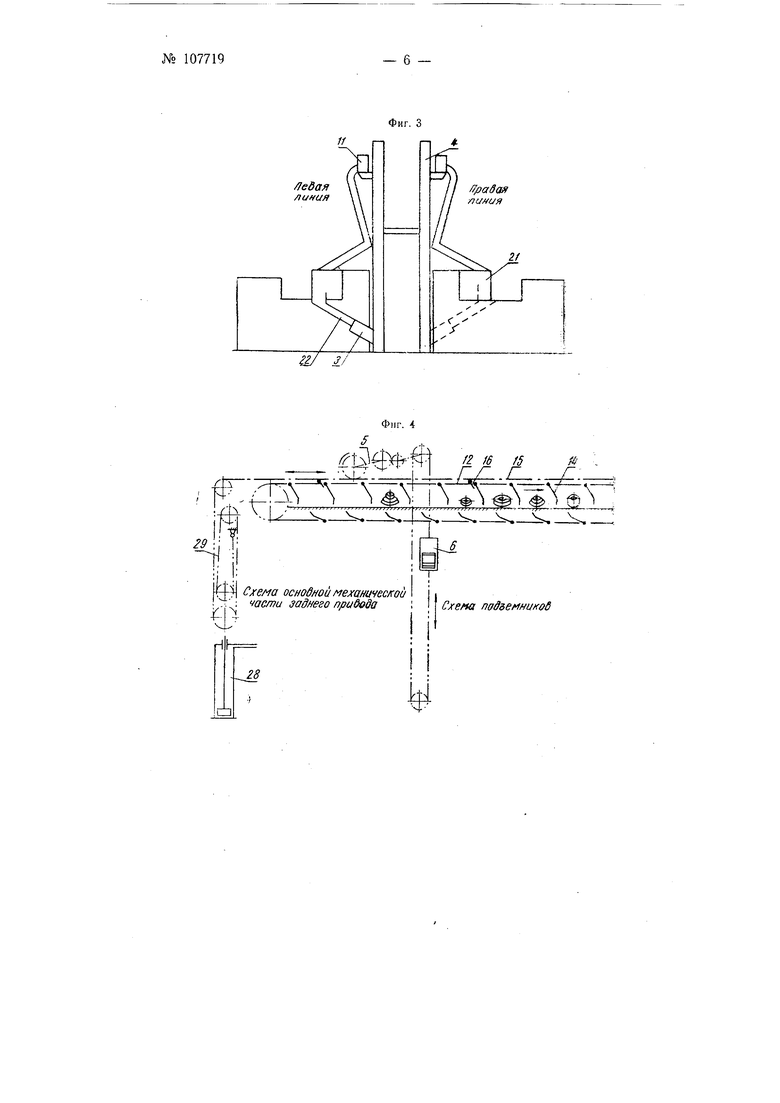

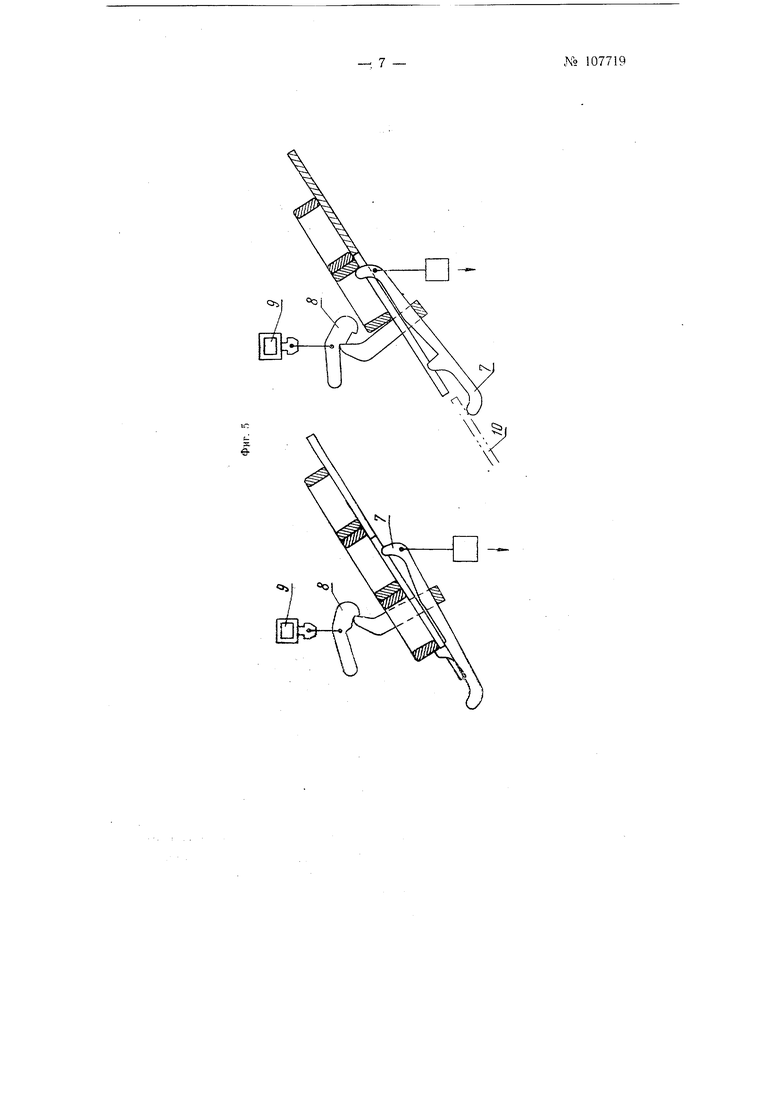

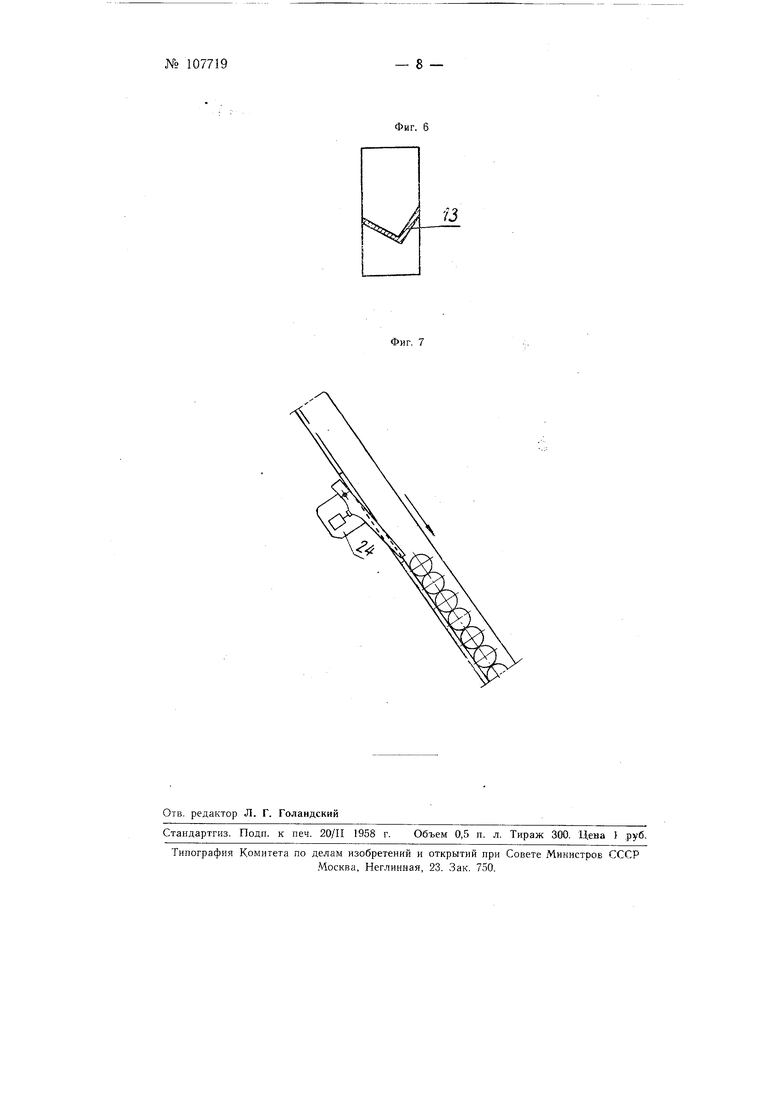

Па фиг. 1 схематически изображен общий вид линии сбоку; на фиг. 2-вид ее в плане; на фиг. 3- разрез по АА на фиг. 1; на фиг. 4- схема транспортера распределителя с приводом и подъемником; на фиг. 5-схемы подачи изделий в подъемники; на фиг. 6-поперечное сечение лотка распределительного транспортера; на фиг. 7 - схема электрического датчика лотков-накопителей. Автоматическая линия включает в себя загрузочную станцию, распределительный транспортер, технологическое оборудование (станки), загрузочно-разгрузочные устройства станков и подъемник у станков, разгрузочную станцию линии, приводное устройство линии и автоматику.

Загрузочная станция состоит из накопителей 1 заготовок и верти107719- 2

кальных подъемников 2 по числу дновременно обрабатываемых разных типо-размеров изделий. Кажый подъемник имеет самостоятельный загружатель 3, стойку 4 и привод 5. Внутри стойки каждого подъемника , пере.мещается подаватель 6, укрепленный на одной, из ветвей замкнутой приводной цепи, связанной с приводом 5.

Основными устройствами загружателей подъемников, обеспечиваюпшми работу загрузочной станции, являются отсекающие механизмы 7 н запирающие механизмы 8с электромагнитами 9. Электромагниты 9 связаны с электрическими датчиками, установленными на загрузочном ютке-накопителе соответствующего станка, производящего первую операцию обработки. С помощью этих механизмов производится выдача заготовок в подаватель подъемника одной штуки и прекращается выдача заготовок в том случае, если у этого станка имеется достаточный их запас.

Подаватели подъемников предтавляют собой опрокидную наклонную площадку 10, которая не только поднимается и опускается внутри стойки подъемников, но и может изменять наклон в обратную сторону для выдачи заготовок на распределительный транспортер. Распределительный транспортер находится выще етанков (мащин) и лежит на стойках подъемников. Он состоит из рамы П, внутри которой натянута замкнутая кулачковая цепь 12. В раме укреплен лоток 13, на котором лежат подвижные кулачки 14. Над кулачковой цепью находится тяга-рейка 15, совершающая возвратно-поступательное движение. Эта тяга-рейка находится в постоянном зацеплении со звездочками приводов всех подъемников .чинии. У тяги-рейки 15 имеются щарнирно соединенные с ней пальцы 16, которыми она при своем движении вперед сцепляется с кулачковой цепью 12 и продвигает цепь вперед. При движении тяги-рейки назад пальцы проскакивают вхолостую.

Движение заготовок и обработанных изделий проиеходит в лотке е

помощью кулачковой цепи 12. Каждая заготовка толкается отдельным кулачком. Лоток 13 состоит из двух наклонных пластин, соединенных под углом 90°, образующих путепровод для самых различных изделий.

Около каждого станка, соверщающего первую операцию обработки, в лотке транспортера имеется окно, закрываемое подвижной заслонкой 17 для выдачи заготовок к станку. Все заслонки связаны системой тяг и приводятся в движение копирными пластинками 18.

Линии можно создавать как на базе имеющегося оборудования, так и из нового, вновь проектируемого оборудования. Если используется существующее неавтоматизированное оборудование, оно подлежит соответствующей модернизации и оснащается загрузочноразгрузочными устройствами, компенсаторами изпоса инструмента и другими необходимыми механизмами.

Станки и другое оборудование устанавливаются в один ряд. Каждый станок устанавливается около своего отдельного подъемника 19 для передачи обработанных изделий на следующую операцию.

Загрузочно-разгрузочные устройства станков состоят из бункеров 20 для обрабатываемых, изделий загрузочных устройств 21 и разгрузочных лотков-накопителей 22. Между станками, обрабатывающими одно и то же изделие, расположены промежуточные лотки-накопители 23. На всех верхних и нижних накопителях установлены электрические датчики 24, фиксирующие степень заполнения. Загрузочные устройства 21 могут иметь различное исполнение в зависимости от характера операций и конструкции станка. Перед загрузочным устройством располагается предохранительное устройство, приостанавливающее выдачу изделий, при неправильной их ориентации или в случае, если к станку по каким-либо причинам попадает изделие другого типо-размера.

Подъемники у станков имеют такое же устройство, как и подъемникн на загрузочной станции линии. Они служат для передачи изделий между станками и для возврата окончательно обработанных изделий в транспортер-распределитель для транспортирования на разгрузочную станцию. Загружатели промежуточных подъемников имеют такую же электрическую связь с заполняемыми ими накопителями, как и на загрузочной станции. Подаватели этих подъемников передают изделия в приемную головку промежуточного лотка-накопите.чя 23, расположенную ниже уровня распределительного транспортера.

Разгрузочная станция линии предназначена для получения и проверки обработанных изделий, а также для передачи их на смазку, упаковку.

Обработанные изделия выдаются с распределительного транспортера в приемные лотки-накопители 25 че..рез такие же окна-заслонки, какие имеются над станками, получающими заготовки изделий. При необходимости автоматической проверки изделия проходят через контрольные автоматы 26, откуда передаются на транспортер 27.

Для предотвращения переполнения приемных накопителей на них установлены также датчики 24, связанные с соответствующими подъемниками.

Приводные устройства линии включают в себя насосные установки (на схеме не показаны), два цилиндра 28 и два полиспаста 29, приводящие в движение тягу-рейку 15, а с нею и распределительный транспортер и все подъемники линии. К приводному устройству относятся также цилиндры и клапаны 30, с помощью которых открываются заслонки и обеспечивается увязка работы распределительного транспортера, его заслонок и всех подъемников.

Устройство электроавтоматики предназначено для увязки работы загрузочной станции с работой соответствующих станков линий, а также для сигнализации и предохранения устройств и станков линии от возможных поломок при переполнении накопителей.

На загрузочной станции, если обрабатывается одновременно од: но-два И.1И три разных изделия, заготовки засыпаются в накопители,, если же обрабатывается одновременно большее количество разных изделий, то заготовки закладываются в малогабаритные накопители, в ориентированном положении.

Из накопителей заготовки попадают в загружатели подъемников по регулирующи. направляющим силою собственной тяжести. Опускающийся подаватель 6 нажимает на рычаг отсекающего механизма 7 и принимает на себя очередную заготовку. Его поворачивающаяся площадка имеет размер наибольшей заготовки и поэтому является универсальной. Поднятые подавателем заготовки передаются силой собственной тяжести в распределительный транспортер, где они попадают между звеньями кулачковой цепи на лоток 13. Так же происходит и возврат обработанных изделий на распределительный транспортер для передачи на разгрузочную станцию.

Получение заготовок в распределительный транспортер, выдача заготовок к станкам первой операции обработки, получение в транспортер обработанных изделий и выдача их на разгрузочную станцию происходит одновременно, при возвратном движении тяги-рейки 15.

Распределение всех деталей в транспортере совершается благодаря тому, что движение тяги-рейки и кулачковой цепи соверщается на определенный «щаг транспортера и заканчивается всегда в определенном месте.

Все заслонки и подъемники также имеют свой постоянный «щаг заслонок, и «щаг подъемников, отличающийся от «щага транспортера на длину звена кулачковой цепи.

Одновременно с указанными перемещениями заготовок и обработанных изделий происходит перегрузка изделий между станками по операциям обработки, обеспечивающая непрерывную работу всех станков.

Скорость движения распределительного транспортера всех подъемников линии устанавливается по самойвысокопроизводительной

группе станков с некоторым опережением. Выдача заготовок и передача обрабатываемых деталей между станками с меньшей производительностью регулируется системой электроавтоматики.

При такой настройке работы .тинии во всех загрузочных и перегрузочных накопителях сохраняется запас заготовок, а в разгрузочных накопителях обработанные изделия ПС задерживаются. Во всех загрузочно-разгрузочных устройствах станков заготовки и обработанные изделия перемещаются силою собственной тяжести. В зависимости от формы наружной поверхности изделий это движение может быть либо качением, либо скольжением, либо одновременно качением и ско.тьжением.

Все путепроводы этих устройств выполнены с раздвижными стенками и поэтому являются универсальными. Каждый станок (машина) со своим загрузочным устройством работает независимо от других станков и может подналаживаться без остановки других станков. Переналадка группы станков на обработку другого типо-размера изделии также, совершается без остановки работы линии.

П р е д .VI е т и 3 о б р е т е н н я

1.Автоматическая станочная линия для одновременной обработки одного или нескольких различных изделий с расположенным над станками обш,им распределительным скребковым транспортером и нодъемниками для подачи изделий на этот транспортер, установленными на загрузочной станции и у каждого станка, снабженного бункером для обрабатываемых изделий, о тл и ч а ю ш; а я с я тедт, что, с целью упрощения синхронизации перемещения распределите.тьного транспортера и подъемников, применена совершающая возвратнопоступательные перемещения от привода тяга-рейка, находящаяся в зацеплении с зубчатым колесом нривода подъемников и снабженная щарнирно соединенными с ней пальцами, взаимодействующими при одном направлении движения тягирейки с цепью скребкового распределительного транспортера.

2.Форма выполнения автоматической линии по п. 1, отличающаяся тем, что, с целью автоматизации подачи изделий с подъемников на распределительный транспортер и обратно, подъемники снабжены опрокидными наклонными площадками для изделий.

«L

JZ23 i.

Fi //1

SiU

u±;it o

i nliii,

fc d

iHh №гпд-;

1 ЧШ:

I л / /

.

vl i i//k

Ш I/

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1970 |

|

SU355848A1 |

| Транспортное устройство автоматической линии | 1978 |

|

SU918028A2 |

| Кольцепрокатный стан | 1973 |

|

SU519257A1 |

| Автоматическая поточная линия для транспортировки деталей | 1952 |

|

SU98523A1 |

| Кольцепрокатный стан | 1973 |

|

SU599897A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU381497A1 |

| АВТООПЕРАТОР ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ ДЕТАЛЕЙ12 | 1969 |

|

SU258003A1 |

| Автооператор | 1969 |

|

SU344701A1 |

| СХЕМА ТРАНСПОРТНОГО УСТРОЙСТВА АВТОМАТИЧЕСКОЙ ЛИНИИ С РАЗВЕТВЛЕННЫМ ПОТОКОМ | 1967 |

|

SU198869A1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

Щ fife f :

,,

Гл

сновной механи ескои заднего придода

J

)

L±

} ) ftj 1 .

,

Схема nadsBMHUK&C

ifi

/J

Авторы

Даты

1957-01-01—Публикация

1956-04-28—Подача