Изобретение относится к отрасли черной и цветлой металлургии,а именно, к области прокатного производства и может быть использовано при производстве угловых профилей, в том числе и асимметричных.

Известен способ прокатки угловых профилей, в том числе и асимметричных, включающий формирование чернового углового раската в первых разрезных калибрах открытого типа и регулирование в них ширин полок чернового раската посредством поперечного перемещения металла из полки с избыточной шириной в сторону полки с недостающей шириной для выполнения заданных мирин полок готового профиля, при этом регулировку 1чирин полок чернового раската осуществляют соответствующей установкой вводной и выводной валковой арматуры по ширине черновых калибров 1J .

Основным недостатком известного способа является то, что необходимую регулировку ширин полок чернового углового раската сложно обеспечить поперечным смещением вводных и вьгводных линеек, так как при этом возникают значительные нагрузки на направляга ие линейки и они быстро выходят из строя, что не обес.печивает стабильности и высокой точ ности прокатки угловых профилей, в особенности асимметричных.

Наиболее близким по технической сущности к предложенному является способ прокатки угловых профилей, в том числе асимметричных, включающий форсирование углового раската в черновых разрезных калибрах открытого типа и регулирование в них ширин полок раската перераспределением заполнякщего калибр металла от полки с избыточной шириной к полке с недостаточной шириной, осуществляемое смещением одного из валков относительно другого в осевом направлении и выравнивание толщины полок в следующем угловом калибре я

Недостатком этого способа является сложность регулирования, так ка процесс регулирования осуществляется по меньшей мере в двух последовательно расположенных калибрах.

Цель изобретения - упрощение процесса регулирования ширин полок.

Поставленная цель достигается тем, что согласно способу прокатки угловых профилей, в том числе асимметричных, включаюи-;ему формирование углового раската в черновых разрезных ксшибрах открытого типа и регули рование в них ширин полок раската перераспределением заполнякщего калибр металла от полки с избыточной шириной к полке с недостаточной шириной, осуществляемое смещением

одного из валков относительно другого, смещение валков относительно друг друга осу111ествляют поворотом валка с разрезающим гребнем на 2 10 вокруг вертикальной оси, проходящей через гребня.

Это упрощает процесс регулирования ширины полок, так как раскат выходит из регулирукх- ей клети с требуемыми ширинами полок и равными их толщинами.

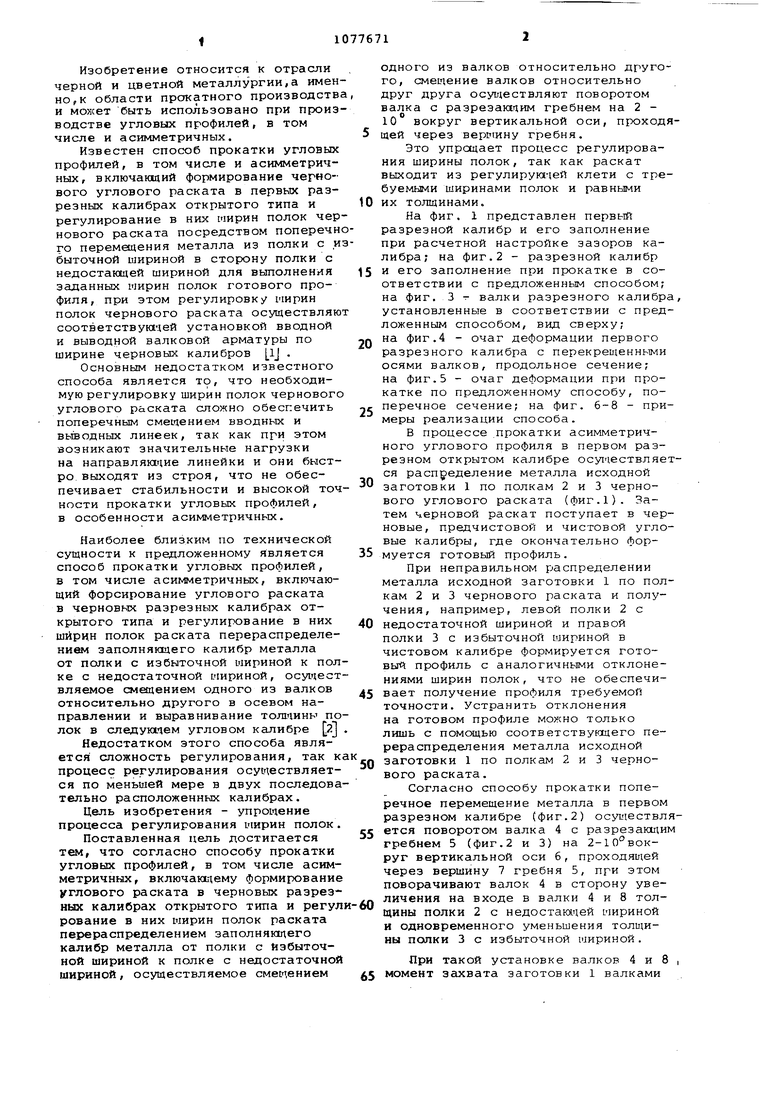

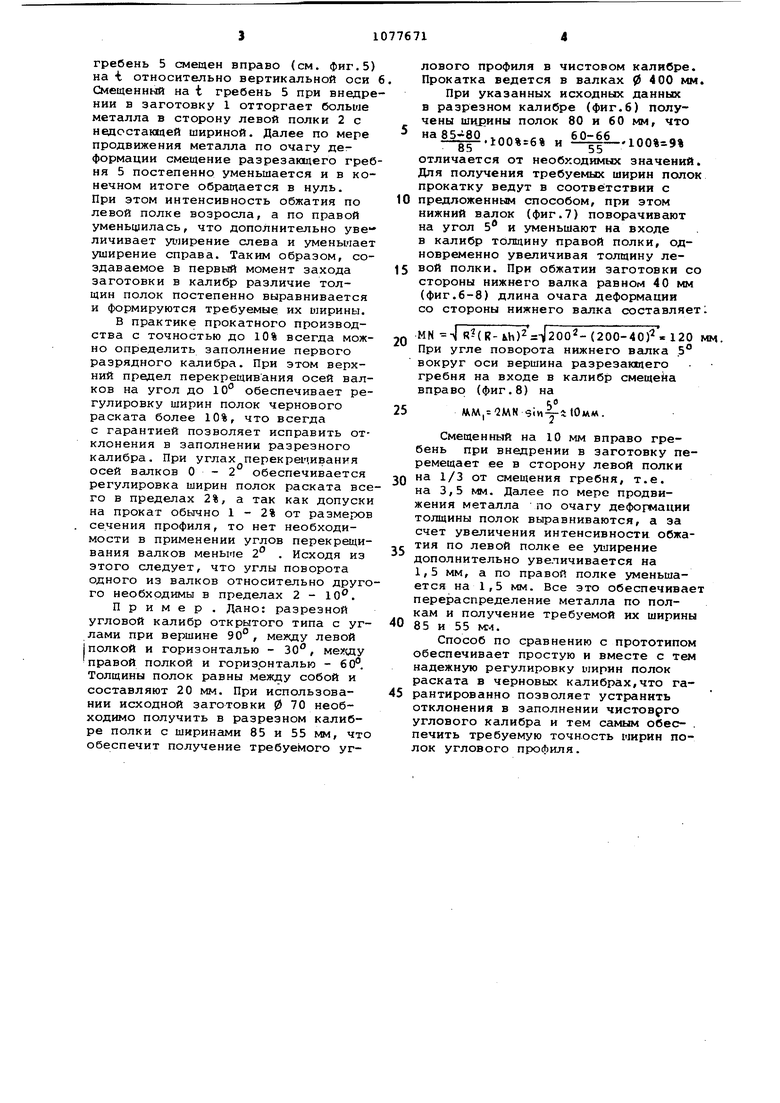

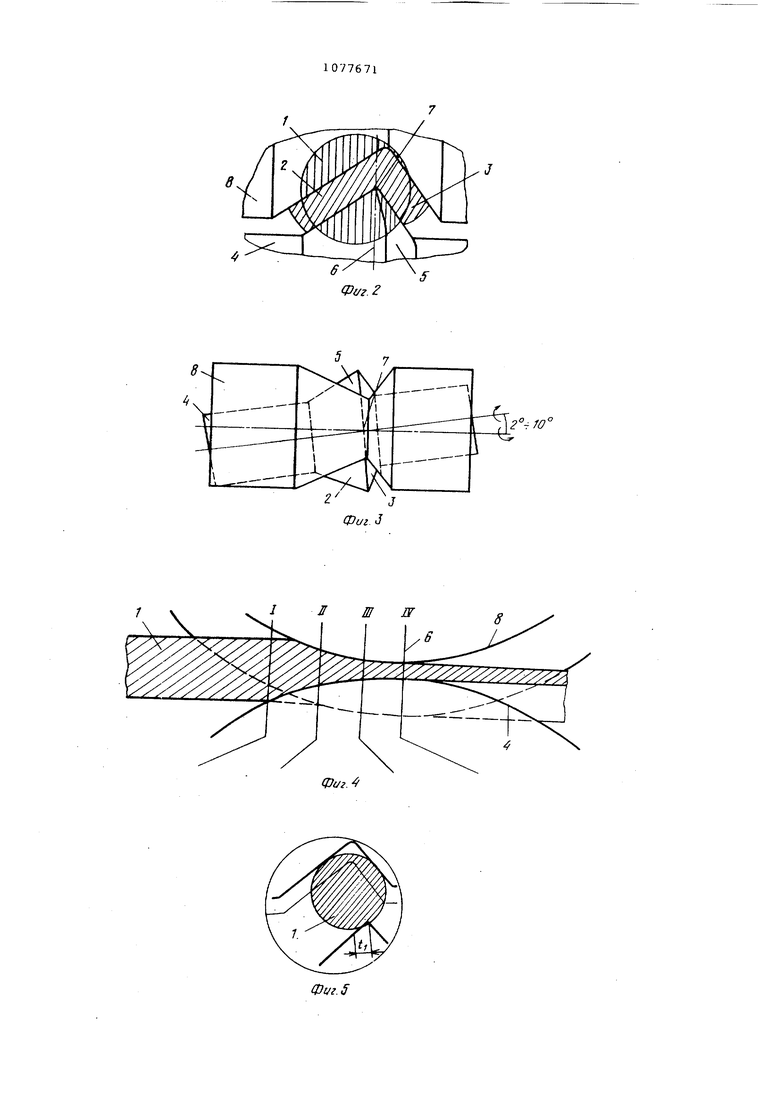

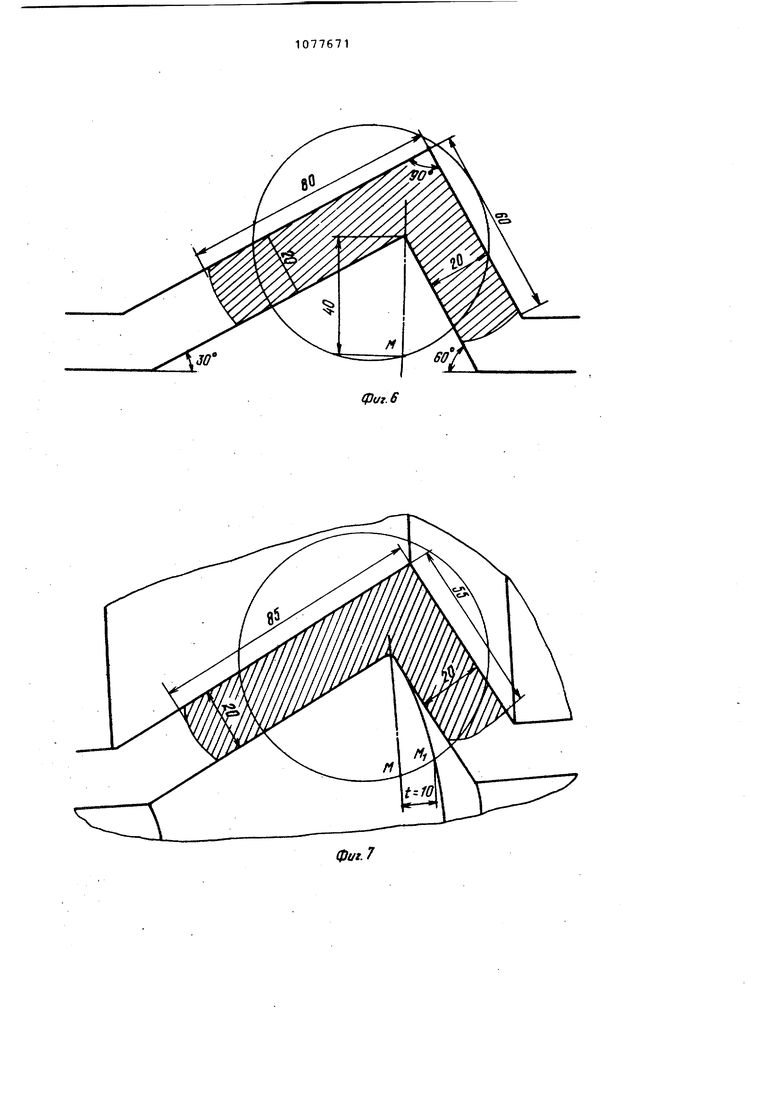

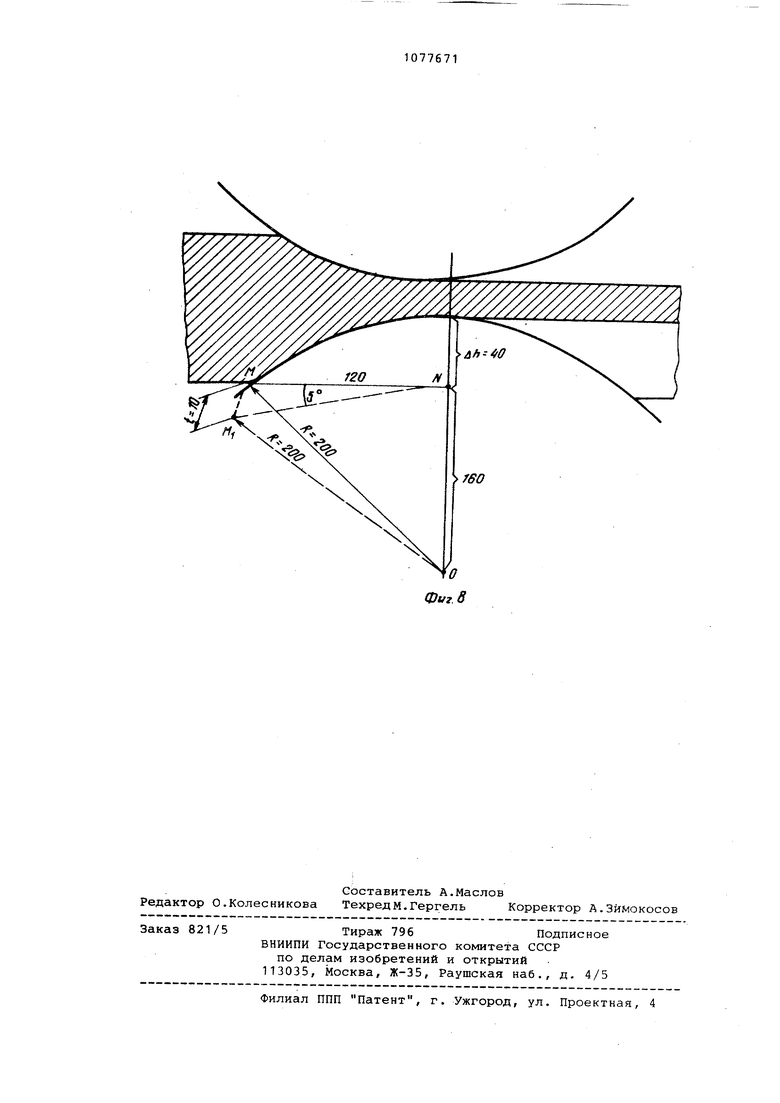

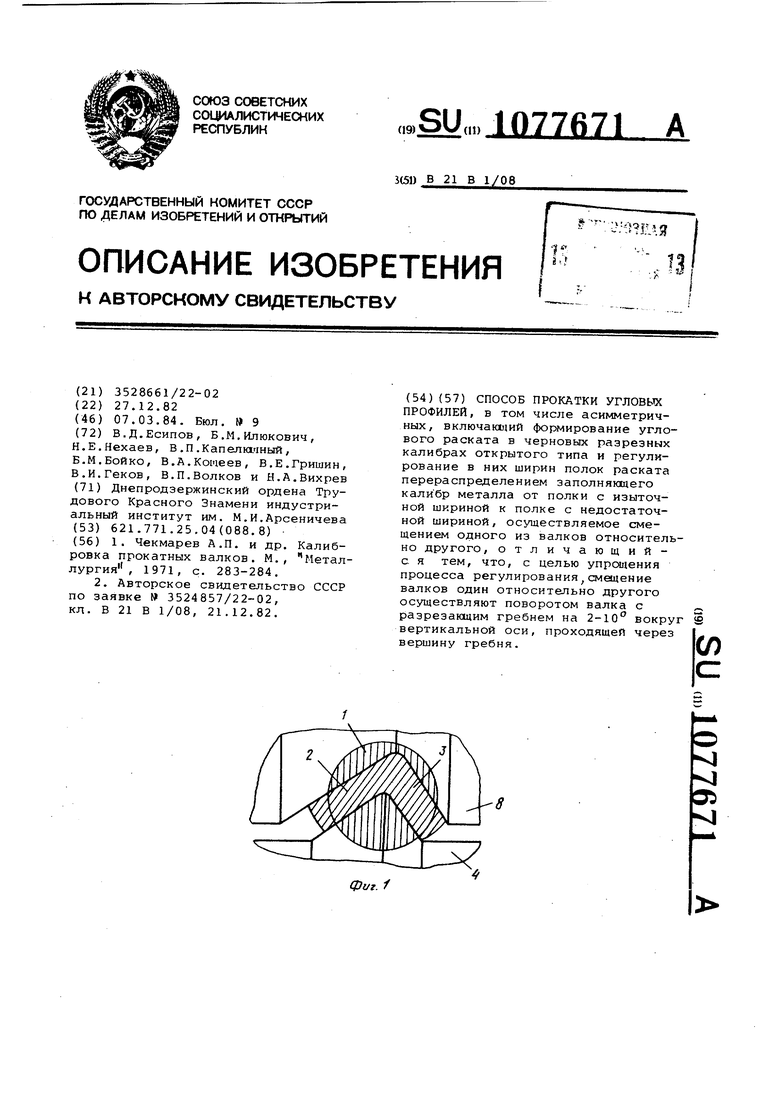

На фиг. 1 представлен первый разрезной калибр и его заполнение при расчетной настройке зазоров калибра; на фиг.2 - разрезной калибр и его заполнение при прокатке в соответствии с предложенным способом; на фиг, 3 - валки разрезного калибра установленные в соответствии с предложенным способом, вид сверху; на фиг.4 - очаг деформации первого разрезного калибра с перекрещенными осями валков, продольное сечение; на фиг.5 - очаг деформации при прокатке по предложенному способу, поперечное сечение; на фиг. 6-8 - примеры реализации способа.

В процессе прокатки асимметричного углового профиля в первом разрезном открытом калибре осуществляется расп вделение металла исходной заготовки 1 по полкам 2 и 3 чернового углового раската (фиг.1). Затем черновой раскат поступает в черновые, предчистовой и чистовой угловые калибры, где окончательно формуется готовый профиль.

При неправильном распределении металла исходной заготовки 1 по полкам 2 и 3 чернового раската и получения, например, левой полки 2 с недостаточной шириной и правой полки 3 с избыточной шириной в чистовом калибре формируется готовый профиль с аналогичными отклонениями ширин полок, что не обеспечивает получение профиля требуемой точности. Устранить отклонения на готовом профиле можно только лишь с помощью соответствуЕоцего перераспределения металла исходной заготовки 1 по полкам 2 и 3 чернового раската.

Согласно способу прокатки поперечное перемещение металла в первом разрезном калибре (фиг.2) осуществляется поворотом валка 4 с разрезающим гребнем 5 (фиг.2 и 3) на 2-10вокруг вертикальной оси 6, проходящей через вершину 7 гребня 5, при этом поворачивают валок 4 в сторону увеличения на входе в валки 4 и 8 толщины полки 2 с недостакхпей 1чириной и одновременного уменьшения толщины попки 3 с избыточной шириной.

При такой установке валков 4 и 8 момент захвата заготовки 1 валками

гребень 5 смещен вправо (см. фиг.5) на -t относительно вертикальной оси Смещенный на t гребень 5 при внедрении в заготовку 1 отторгает больше металла в сторону левой полки 2 с неясстагадей шириной. Далее по мере продвижения металла по очагу деформации смещение разрезагацего гребня 5 постепенно уменьшается и в конечном итоге обращается в нуль. При этом интенсивность обжатия по левой полке возросла, а по правой уменьшилась, что дополнительно увеличивает уишрение слева и уменьшает уширение справа. Таким образом, создаваемое в первый момент захода заготовки в калибр различие толщин полок постепенно выравнивается и формируются требуемые их и1ирины. В практике прокатного производства с точностью до 10% всегда можно определить заполнение первого разрядного калибра. При этом верхний предел перекрещивания осей валков на угол до Ю обеспечивает регулировку ширин полок чернового раската более 10%, что всегда с гарантией позволяет исправить отклонения в заполнении разрезного калибра. При углах перекрещивания осей валков 0-2° обеспечивается регулировка ширин полок раската всего в пределах 2%, а так как допуски на прокат обычно 1-2% от размеров сечения профиля, то нет необходимости в применении углов перекрещивания валков меньше 2 . Исходя из этого следует, что углы поворота одного из валков относительно другого необходимы в пределах 2 - Ю.

Пример. Дано: разрезной угловой калибр открытого типа с углами при вершине 90°, между левой iполкой и горизонталью - ЗО, мехиу правой полкой и горизонталью - 60. Толщины полок равны между собой и составляют 20 мм. При использовании исходной заготовки 0 70 необходимо получить в разрезном калибре полки с ширинами 85 и 55 мм, что обеспечит получение требуемого углового профиля в чистовом калибре. Прокатка ведется в валках 0 400 мм.

При указанных исходных данных в разрезном калибре (фиг.6) получены полок 80 и 60 мм, что Ha85||0.joo,,g, .,

отличается от необходимых значений. Для получения требуемых ширин полок прокатку ведут в соответствии с

предложенным способом, при этом нижний валок (фиг.7) поворачивают на угол 5 и уменьшают на входе в калибр тсэлщину правой полки, одновременно увеличивая толщину левой полки. При обжатии заготовки со стороны нижнего валка равном 40 мм (фиг.6-8) длина очага деформации со стороны нижнего вгшка составляет

MN 4 R-(R-bh)2 Tl2002-(200-40)1-120 мм. При угле поворота нижнего валка .5° вокруг оси вершина разрезающего гребня на входе в калибр смещейа вправо (фиг.8) на to sin-yilOwM.

Смещенный на 10 мм вправо гребень при внедрении в заготовку перемещает ее в сторону левой полки

на 1/3 от смещения гребня, т.е. на 3,5 мм. Далее по мере продвижения металла по очагу деформации толщины полок выравниваются, а за счет увеличения интенсивности обжатия по левой полке ее уширение дополнительно увеличивается на 1,5 мм, а по правой полке уменьшается на 1,5 мм. Все это обеспечивает перераспределение металла по полкам и получение требуемой их ширины

85 и 55 м:-.

Способ по сравнению с прототипом обеспечивает простую и вместе с тем надежную регулировку ширин полок раската в черновых калибрах,что гарантированно позволяет устранить отклонения в заполнении чистоврго углового калибра и тем самым обес- . печить требуемую точность ширин полок углового профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки угловых профилей | 1982 |

|

SU1077670A1 |

| Способ прокатки угловой стали | 1987 |

|

SU1447435A1 |

| Способ прокатки асимметричных угловых профилей | 1987 |

|

SU1433510A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| НОВЫЙ СПОСОБ ПРОКАТКИ УГЛОВЫХ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2005 |

|

RU2288048C1 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| СПОСОБ ПРОКАТКИ ДВУХГРЕБНЕВЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2005 |

|

RU2283706C1 |

| Способ прокатки фасонных профилей | 1987 |

|

SU1503903A1 |

| Способ прокатки тавровых профилей | 1990 |

|

SU1738394A1 |

| Способ прокатки углового асимметричного профиля | 2022 |

|

RU2785426C1 |

СПОСОБ ПРОКАТКИ УГЛОВЫХ ПРОФИЛЕЙ, В том числе асимметричных, включагаций формирование углового раската в черновых разрезных калибрах открытого типа и регулирование в них ширин полок раската перераспределением заполняющего калибр металла от полки с изыточной шириной к полке с недостаточной шириной, осуществляемое смещением одного из валков относительно другого, отличающийс я тем, что, с целью упрсяцения процесса регулирования смещение валков один относительно другого осуществляют поворотом валка с разрезанщим гребнем на 2-10 вокруг § вертикальной оси, проходящей через сл вершину гребня. О -ff

8

I I ш иг

о . 1П°

2°i№

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чекмарев А.П | |||

| и др | |||

| Калибровка прокатных валков | |||

| М | |||

| , Металлургия, 1971, с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОСАДКИ ВАЛОВ ПАРОВЫХ ТУРБИН | 1917 |

|

SU283A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3524857/22-02, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| гЦ | |||

Авторы

Даты

1984-03-07—Публикация

1982-12-27—Подача