1255230

Изобретение относится к прокатному производству и может быть использовано при отделке заготовок проката из углеродистых и легированных сталей, предназначенных для передела на сортопрокатных станах.

Целью изобретения является снижение съема металла при максимальном удалении дефектов и повьшение выхода годного.

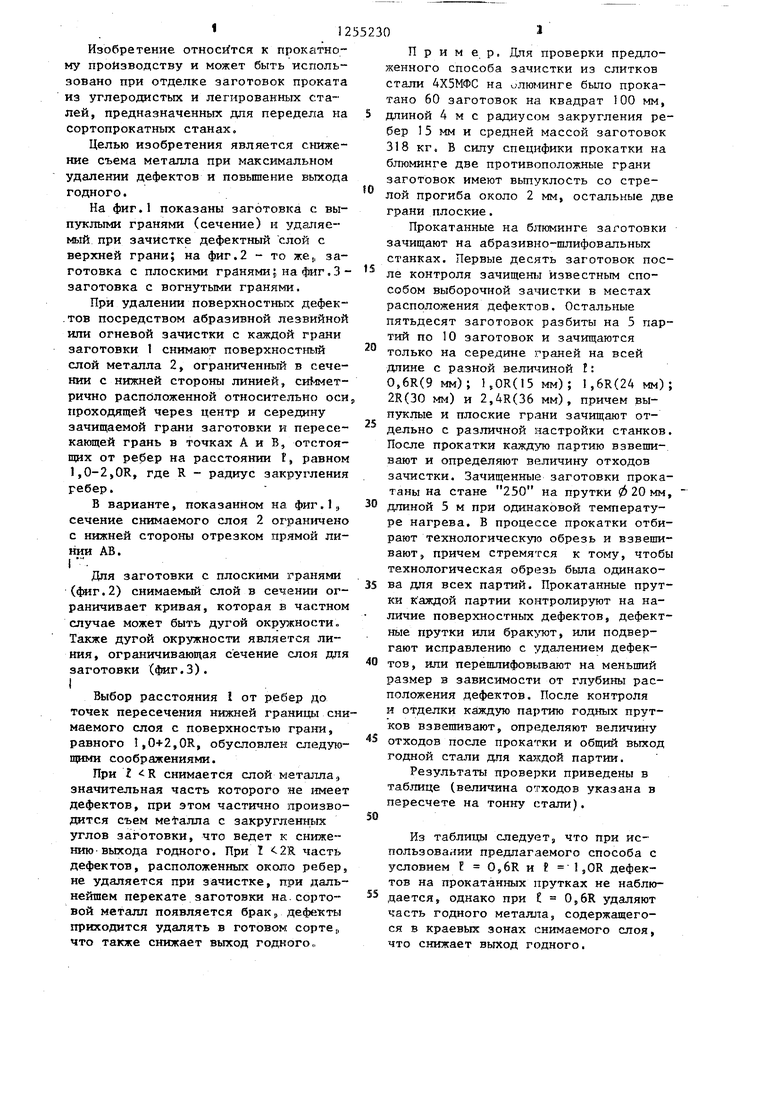

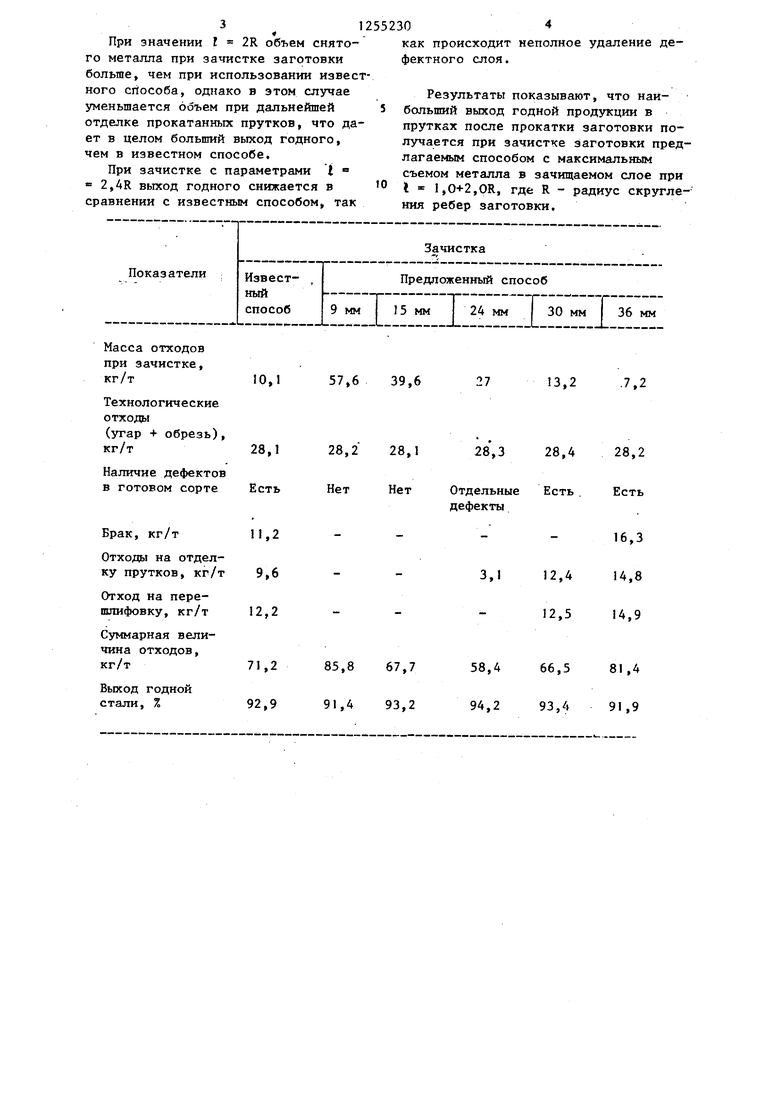

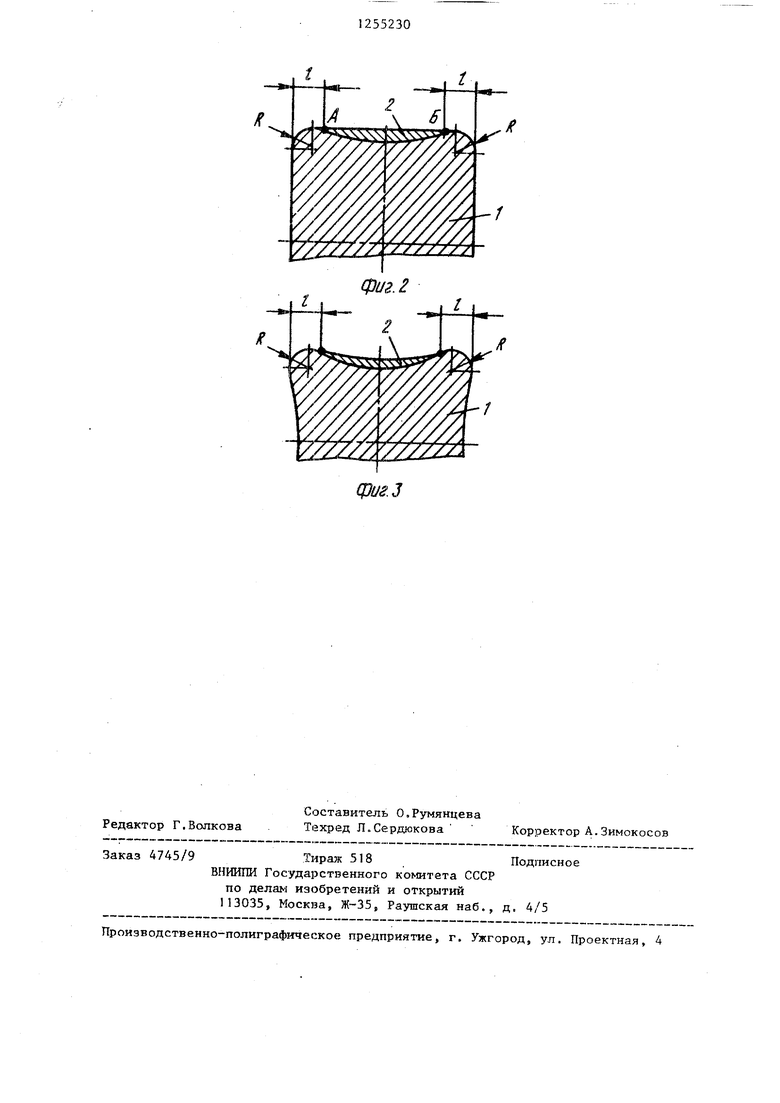

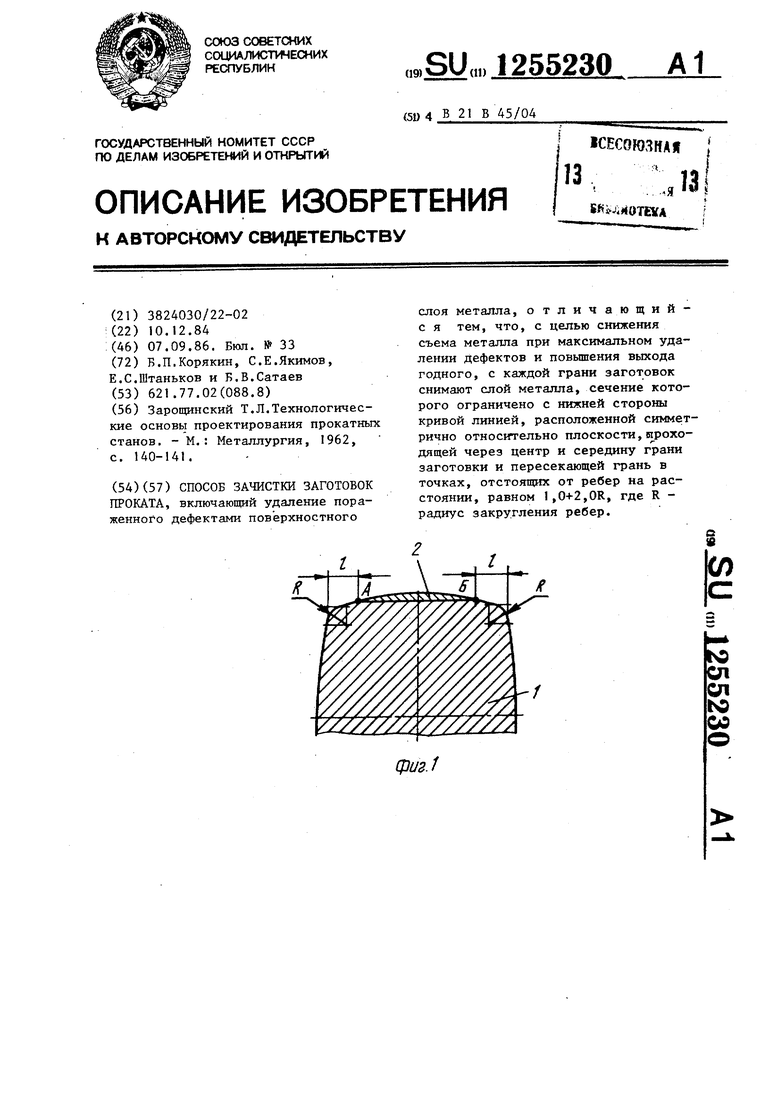

На фиг.1 показаны заготовка с выпуклыми гранями (сечение) и удгшяе- мый при зачистке дефектный слой с верхней грани; на фиг.2 - то же,, заготовка с плоскими гранями; на 3- заготовка с вогнутыми гранями.

При удалении поверхностных дефек- .тов посредством абразивной лезвийной или огневой зачистки с каждой грани заготовки 1 снимают поверхностный слой металла 2, ограниченный в сечении с нижней стороны линией, рично расположенной относителькю ocH проходящей через центр и середину зачищаемой грани заготовки и пересекающей грань в точках А и В, отстоящих от ребер на расстоянии I, равном 1,0-2,OR, где R - радиус закругления ребер.

В варианте, показанном на фиг. 1,, сечение снимаемого слоя 2 ограничено с нижней стороны отрезком прямой линии АВ. I .

Для заготовки с плоскими гранями

(i«r.2) снимаемый слой в ce4eHfra ограничивает кривая, которая в частном случав может быть дугой окружности,, Также дугой окружности является линия , ограничивающая сечение слоя для заготовки (фиг.З). I

Выбор расстояния I от ребер до

точек пересечения нижней границы снимаемого слоя с поверхностью rpaim, равного 1,0+2,OR, обусловлен следующими соображениями.

При 7 R снимается слой металла, значительная часть которого не имеет дефектов, при этом частично производится съем мефалла с закругленн1.пс углов заготовки, что ведет к снижению выхода годного. При I -2R часть дефектов, расположенных около ребер, не удаляется при зачистке, при дальнейшем перекате заготовки на.сортовой металл появляется брак дефекты приходится удалять в готовом сорте„ что также снижает выход годного,,

5

0

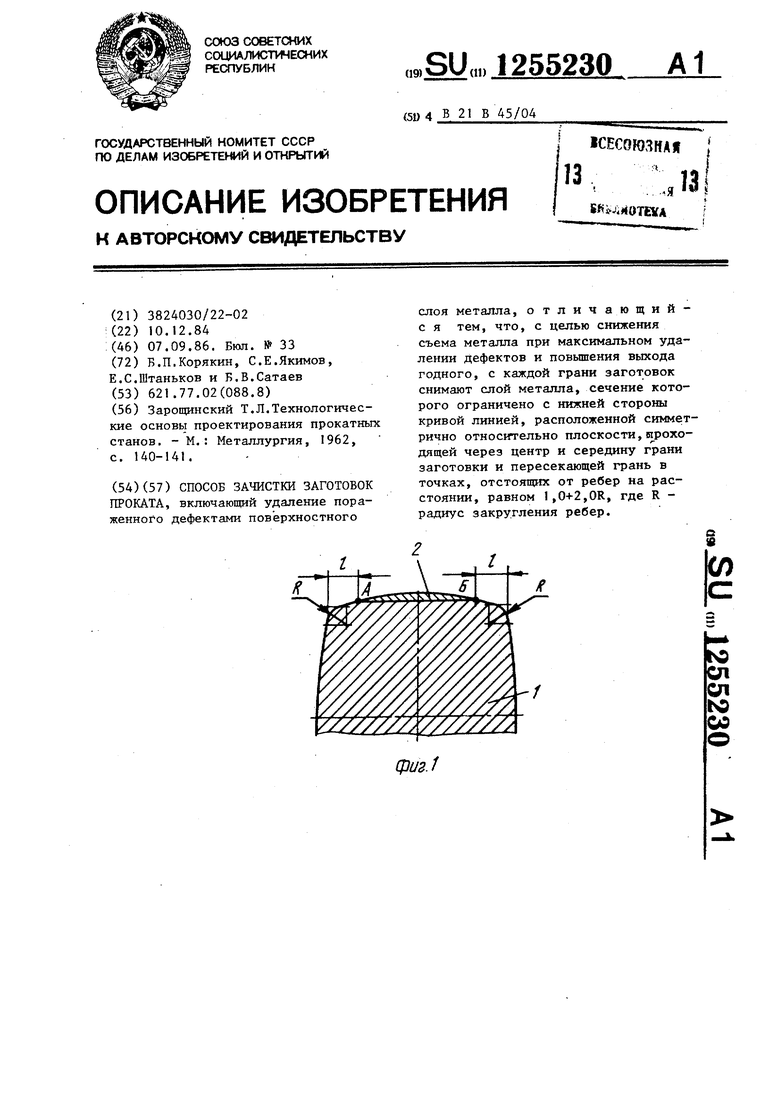

Прим ер. Для проверки предложенного способа зачистки из слитков стали 4Х5МФС на олюминге было прокатано 60 заготовок на квадрат 100 мм, длиной 4 м с радиусом закругления ребер 15 мм и средней массой заготовок 318 кг. В силу специфики прокатки на блюминге две противоположные грани заготовок имеют вьтуклость со стрелой прогиба около 2 мм, остальные две грани плоские.

Прокатанные на блюминге заготовки зачищают на абразивно-шлифовальных станках. Первые десять заготовок после контроля зачищены известным способом выборочной зачистки в местах расположения дефектов. Остальные пятьдесят заготовок разбиты на 5 партий по 10 заготовок и зачищаются только на середине граней на всей длине с разной величиной : 0,6R(9 мм); 1,OR(15 мм); I,6R(24 мм); 2R(30 мм) и 2,4R(36 мм), причем выпуклые и плоские грани зачищают отдельно с различной настройки станков. После прокатки каждую партию взвешивают и определяют величину отходов зачистки. Зачищенные заготовки прокатаны на стане 250 на прутки 520мм,

0 длиной 5 м при одинаковой температуре нагрева. В процессе прокатки отбирают технологическую обрезь и взвешивают, причем стремятся к тому, чтобы технологическая обрезь была одинако5 ва для всех партий. Прокатанные прутки к аждой партии контролируют на наличие поверхностных дефектов, дефектные прутки или , или подвергают исправлению с удалением дефек0 тов, или переш,пифовывают на меньший размер в зависимости от глубины расположения дефектов. После контроля и отделки кажд ую партию годных прутков взвешивают, определяют величину

отходов после прокатки и общий выход годной стали дпя партии.

Результаты проверки приведены в таблице (величина отходов указана в пересчете на тонну стали).

5

50

Из таблицы следует, что при использовании предлагаемого способа с условием Е и l30R дефектов на прокатанных прутках не наблюдается, однако при 0,6R удаляют часть годного мета,ш 1а5 содержащегося в краевых зонах снимаемого слоя, что снижает выход годного.

3 12552304

При значении I 2R снято- как происходит неполное удаление де- го металла при зачистке заготовкифектного слоя, больше, чем при использовании известного слособа, однако в этом случае Результаты показывают, что наи- уменьшается объем при дальнейшей 5больший выход годной продукции в отделке прокатанных прутков, что да-прутках после прокатки заготовки поет в целом больший выход годного,лучается при зачистке заготовки пред- чем в известном способе.лагаемым способом с максимальным

При зачистке с параметрами I съемом металла в зачищаемом слое при

2,4R выход годного снижается в О{ ,ОЕ, где R - радиус скруглесравнении с известным способом, такния ребер заготовки.

10,1

28,1

Есть

57,6 39,6

28,2 28,1

Нет

Нет

11,2

9,6

12,2

71,2

92,9

85,8 67,7

91,4 93,2

27

13,2 .7,2

28,3 28,4 28,2

Отдельные Есть дефекты

3,1 12,4 12,5

Есть

16,3 14,8 14,9

58,4 66,5 81,4

94,2 93,4 91,9

Редактор Г.Волкова

Составитель О,Румянцева Т(2хред Л.Сердюкова

Заказ 4745/9Тира к 518Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиё.З

Кор)ректор А.Зимокосов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ зачистки заготовок проката | 1987 |

|

SU1444011A2 |

| Горячекатаная круглая заготовка | 1984 |

|

SU1219180A1 |

| Способ производства профилей на непрерывном стане | 1988 |

|

SU1611481A1 |

| Способ изготовления стальных прутков из металлического порошка | 1987 |

|

SU1611571A1 |

| Способ получения проката | 1988 |

|

SU1554998A1 |

| Способ прокатки сортовых профилей из малопластичных сталей и сплавов | 1983 |

|

SU1090466A1 |

| Способ зачистки заготовок | 1984 |

|

SU1311804A1 |

| Способ абразивной зачистки | 1978 |

|

SU1135612A1 |

| Способ изготовления топоров | 1982 |

|

SU1080908A1 |

| Способ получения сортовых профилей | 1974 |

|

SU485618A1 |

| Зарощинский Т.Л.Технологические основы проектирования прокатных станов | |||

| - М.: Металлургия, 1962, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

1986-09-07—Публикация

1984-12-10—Подача