2,Устройство по п. 1, отличающееся тем, что, с целью улучшения охлаждения при малых расхо,;ах рабочего тела, истекающего из сопла, отверстия выполнены под углом к вертикальной оси витка так, что их оси, пересекаясь, образуют конус с углом раскрытия & сторону сопла.

3.Устройство по п. 1, отличающееся тем, что, с целью улучшения охлаждения при малых скоростях резания, отверстия выполнены с осями, параллельными вертикальной оси витка.

4. Устройство по п. 1, отличающееся тем, что, с целью лучшения охлаждения при больших скоростях резания, отверстия выполнены чередующимися, одни из отверстий расположены под углом, а оси других параллельны вертикальной оси а, витка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор расстояния от инструмента до токопроводящей поверхности | 1978 |

|

SU858250A1 |

| Автоматический регулятор расстояния от инструмента до поверхности изделия | 1979 |

|

SU853894A1 |

| Регулятор расстояния от инструмента до токопроводящей поверхности | 1980 |

|

SU946083A2 |

| Резак для плазменно-дуговой резки | 1974 |

|

SU500637A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ | 1996 |

|

RU2108898C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И РЕЗКИ МЕТАЛЛА | 2003 |

|

RU2256540C1 |

| ГАЗОВЫЙ РЕЗАК | 2005 |

|

RU2281840C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 2005 |

|

RU2294268C2 |

| Регулятор положения инструмента относительно токопроводящей поверхности | 1985 |

|

SU1315190A1 |

1. УСТРОЙСТВО ДЛЯ ДУГОЮЙ ОБРАБОТКИ, содержащее резак, на корпусе которого концентрично над соплом установлен высокочастотный датчик автоматического регулирования расстояния от сопла до обрабатываемой поверхности, выполненный в виде полого кольцевого витка, подключенного к электронному блоку, отличающееся тем, что, с иелью повышения работоспособности датчика в условиях высоких температур путем интенсификации его охлаждения, в витке со стороны торца сопла выполнены отверстия для подачи охлаждающего газа, равномерно расположенные по окружности витка. Vl Kj СО

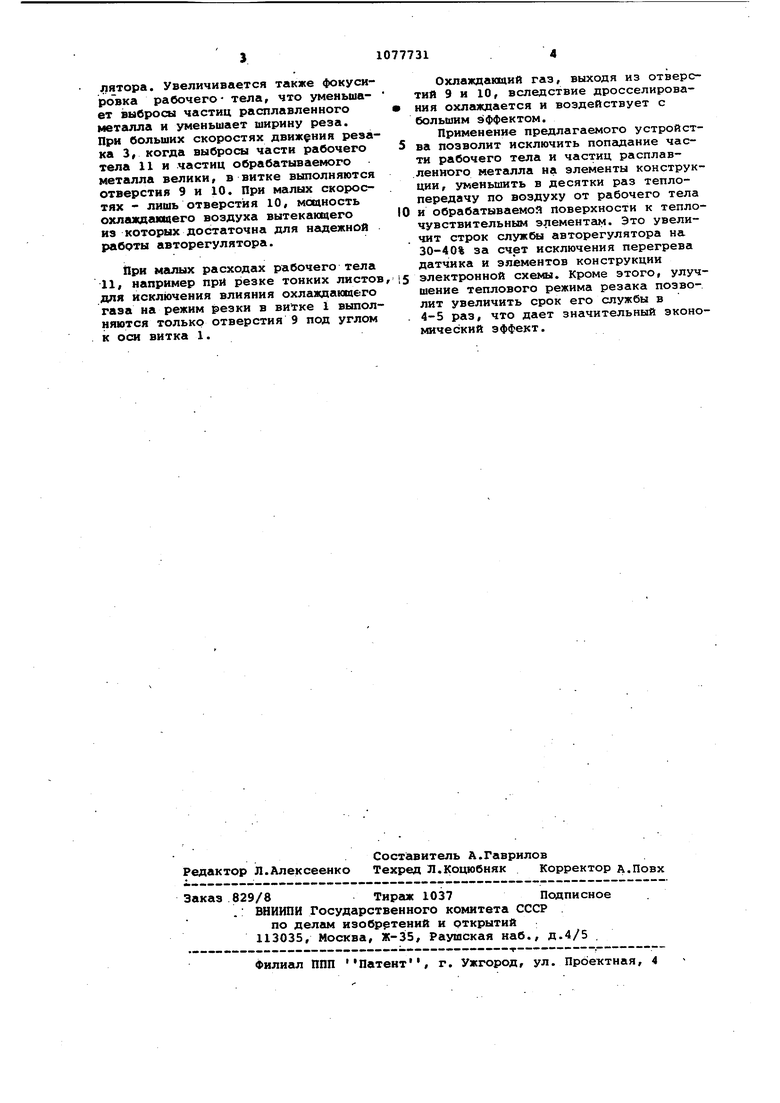

Изобретение относится к сварке и может найти применение, например при управлении положением резака (горелки) в. процессе дуговой резки и сварки металлов. Известно устройство для дуговой обработки, содержащее резак, на кор пусе которого концентрично нгщ соплом установлен высокочастотный датг чик автоматического регулирования расстояния от сопла до обрабатываемой поверхности, выполненный в виде полого кольцевого витка, подключенного к электронному блоку 1. Ку достатком этого устройства явл ется низкая надежность его работы в условиях высоких температур из-з малой эффективности охлаждения вит В процессе работы наблюдаются инте ривное окисление витка, его износ и разрушение. Цель изобретения - повышение ра тоспособности датчика в условиях высоких температур путем интенсификации его охлаждения. Доставленная цель достигается тем, что в устройстве для дуговой обработки,, содержащем резак, на кор пусе которого концентрично над соплом установлен высокочастотный датчик автоматического регулирования расстояния от сопла до обрабатываемой поверхности, выполненный в виде полого кольцевого витка, подключенного к электронному блоку, в витке со -стороны торца сопла выполнены отверстия для подачи охлаждающего газа, равномерно расположенные по окружности витка. При этом отверстия могут быть выполнены под углом к вертикальной оси витка так, что их оси, пересекаясь, образуют конус с углом раскрытия в сторону торца сопла. Отверстия могут быть выполнены с осями, параллельными вертикальной оси витка. .Отверстия могут быть выполнены чередующимися, одни из отверстий расположены под углом, а оси других параллельны вертикальной оси витка. На чертеже схематически изобргикено предлагаемое устройство. Металлический виток 1 датчика вы,полнен из трубки. Один его конец непереходит в трубчатый хвостовик 2 для подачи охлгикдающего газа, а другой соединен с корпусом резака 3. Виток 1 с хвостовиком 2, корпус резака 3, патрубок 4 для подвода сжатого газа, коаксиальный кабель 5 и электронный блок авторегулятора 6 скомпонованы в единую конструкцию, с помощью изоляционного основания 7. В витке 1 со стороны торца сопла 8 выполнены отверстия 9 под углом к вертикальной оси витка и отверстия 10, оси которых параллельны -вертикальной оси витка. Отверстия 9 и 10 могут быть выполнены чередующимися. Сопло 8 укреплено на корпусе резака 3 и является источником рабочего тела 11 (плазмы, газа и т.д.), отраженная часть которого находится над обрабатываемой поверхностью 12. Работа устройства осуществляется следующим образом. В хвостовую часть 2 витка 1 через патрубок 4 подают охлаждающий газ, который получает внутрь витка 1 и выходит из него через отверстия9 и 10,Часть отргикенного от обрабатываемой поверхности 12 рабочего тела 11 и частиц обрабатываемого металла отгибается (Отбрасывается) от авторегулятора 3 сторону обрабатываемой поверхнорти 12 за счет движения охлаждаю1с.егр газа из зоны повышенного давления в сторону от авторегуятора. При этом уменьшается также передача тепловой эиергчк от зоны нагрева к авторегулятору теплопереачей по воздуху и конвекцией, покольку под С9плом 8 имеет место олько движение воздуха от авторегулятора. Увеличивается также фокусировка рабочего- тела, что уменьшает выбросы частиц расплавленного металла и уменьшает ширину реза. При больших скоростях движения резака 3, когда выбросы части рабочего тела 11 и частиц обрабатываемого металла велики, в витке выполняются отверстия 9 и 10. При малых скоростях - лишь отверстия 10, мощность охлаждгиоцего воздуха вытекающего из которых достаточна для надежной работы авторегулятора.

При мгишх расходах рабочего тела 11, например при резке тонких листов для исключения влияния охлаждающего газа на режим резки в 1 выполняются только отверстия 9 под углом к оси витка 1.

Охлаясдакший газ, выходя из отверстий 9 и 10, вследствие дросселирования охлаждается и воздействует с большим эффектом.

Применение предлагаемого устройства позволит исключить попадание части рабочего тела и частиц расплавленного металла на элементы конструкции, уменьшить в десятки раз теплопередачу по воздуху от рабочего тела

и обрабатываемой поверхности к теплочувствительным элементам. Это увеличит строк службы авторегулятора на 30-40% за счет исключения перегрева датчика и элементов конструкции

электронной схемы. Кроме этого, улучшение теплового режима резака позволит увеличить срок его службы в 4-5 раз, что дает значительный экономический эффект.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматический регулятор расстояния от инструмента до поверхности изделия | 1975 |

|

SU712212A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-03-07—Публикация

1982-03-16—Подача