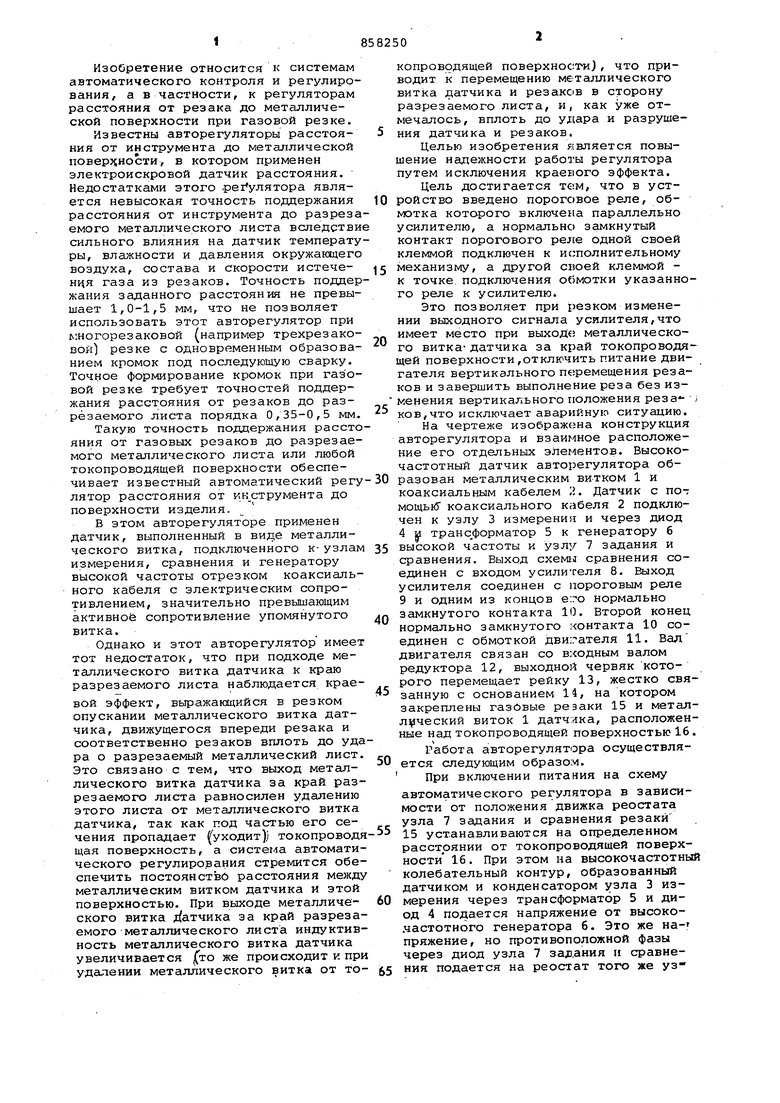

Изобретение относится к системам автоматического контроля и регулиро вания, а в частности, к регуляторам расстояния от резака до металлической поверхности при газовой резке. Известны авторегуляторы расстояния от инструмента до металлической поверхности, в котором применен электроискровой датчик расстояния. Недостатками этого .регулятора является невысокая точность подцержания расстояния от инструмента до разреза емого металлического листа вследстви сильного влияния на датчик температу ры, влажности и давления окружакщего воздуха, состава и скорости истеченця газа из резаков. Точность подцер жания заданного расстояния не превышает 1,0-1,5 мм, что не позволяет использовать этот авторегулятор при :нoropeзaкoвoй (например трехрезаковой резке с одновременным образованием кромок под последующую сварку. Точное формирование кромок при газовой резке требует точностей поддержания расстояния от резаков до разрезаемого листа порядка 0,35-0,5 мм. Такую точность подцержания рассто яния от газовых резаков до разрезаемого металлического листа или любой токопроводящей поверхности обеспечивает известный автоматический регу лятор расстояния от ин струмента до поверхности изделия. В этом авторегуляторе применен датчик, выполненный в вищ.е металлического витка, подключенного к-узлам измерения, сравнения и генератору высокой частоты отрезком коаксиального кабеля с электрическим сопротивлением, значительно превышающим активное сопротивление упомянутого витка. Однако и этот авторегулятор имеет тот недостаток, что при подходе металлического витка датчика к краю разрезаемого листа наблюдается краевой эффект, выражакщийся в резком опускании металлического витка датчика, движущегося впереди резака и соответственно резаков вплоть до уда ра о разрезаемый металлический лист Это связано с тем, что выход металлического витка датчика за край разрезаемого листа равносилен удалению этого листа от металлического витка датчика, так как под частью его сечения пропадает (уходит) токопроводя щая поверкно.сть, а CHCTer-ia автоматического регулирования стремится обеспечить постоянство расстояния мезкду металлическим витком датчика и этой поверхностью. При выходе металлического витка д атчика за край разрезаемого-металлического листа индуктивность металлического витка датчика увеличивается fro же происходит и при удалении металлического витка от то копроврдящей поверхности), что приводит к перемещению м€:таллического витка (атчика и резаков в сторону разрезаемого листа, и, как уже отмечалось , вплоть до удара и разрушения датчика и резаков. Целью изобретения ЯЕВЛяется повышение надежности работы регулятора путем исключения краевого эффекта. Цель достигается тем, что в устройство введено пороговое реле, обмотка которого включена параллельно усилителю, а нормально замкнутый контакт порогового pejEe одной своей клеммой подключен к исполнительному механизму, а другой своей клеммой к точке подключения обмотки указанного реле к усилителю. Это позволяет при резком изменении выходного сигнала усилителя,что имеет место при выходе; металлического витка- датчика за край токопроводящей поверхности,отключить питание двигателя вертикального перемещения резаков и завершить выполнение реза без изменения вертикального положения реза i ков,что исключает аварийную ситуацию. На чертеже изображена конструкция авторегулятора и взаимное расположение его отдельных элементов. Высокочастотный датчик авторегулятора образован металлическим витком 1 и коаксиальным кабелем ,1. Датчик с помощыб коаксиального кабеля 2 подключен к узлу 3 измерения и через диод 4 и трансформатор 5 к генератору 6 высокой частоты и узлу 7 задания и сравнения. Выход схемы сравнения соединен с входом усилителя 8. Выход усилителя соединен с пороговым реле 9 и одним из концов е:го нормально замкнутого контакта 10. Второй конец нормально замкнутого контакта 10 соединен с обмоткой двигателя 11. Вал двигателя связан со входным валом редуктора 12, выходной червяк которого перемещает рейку 13, жестко связанную с основанием 14, на котором закреплены газовые резаки 15 и металл ческий виток 1 датч:лка, расположенные над токопроводящей поверхностью 16. Работа авторегулятора осуществляется следующим образом. При включении питания на схему автоматического регулятора в зависимости от положения движка реостата узла 7 задания и сравнения резаки 15 устанавливаются на определенном расстоянии от токопроводящей поверхности 16. При этом на высокочастотный колебательный контур, образованный датчиком и конденсатором узла 3 измерения через трансформатор 5 и диод 4 подается напряжение от высокочастотного генератора 6. Это же напряжение, но противоположной фазы через диод узла 7 задания и сравнения подается на реостат того же уз ла. Колеебательный контур настроен на частоту, соответствующую левому скло ну резонансной кривой колебательного контура высокочастотного генератора б. Причем среднее значение задаваемого расстояния от резаков до токопроводящей поверхности соответствует середине линейного участка этой резонансной кривой. При изменении расстояния от токопроводящей поверхности 16 до металлического витка 1 изменяется индуктивность этого витка и резонансная частота колебательного контура датчика, а следовательно и сопротивление для тока генератора 6, проходящего через этот колебательный контур и элементсравнения - конденсатор узла 7 задания и сравнения. За даваемый ток противоположной фазы определяется узлом 7 задания и сравнения - положением движка реостата и проходит через элемент-конденсатор Разностный ток с узла 7 задания и сравнения, характеризукяций отклонени от заданного положения резаков 15 относительно токопроводящей поверхности 16, поступает на вход усилител 8. Усиленный сигнал с выхода усилителя 8 подается на вход порогового реле 9, а также на его нормально зам кнутый контакт 10, через который сиг нал с усилителя 8 поступает на обмотку двигателя 11, связанного с редуктором 12, перемещающим рейку 13 и соответственно основание 14 и закрепленные на нем металлический виток 1 и резаки 15. Причем перемещение происходит до тех пор, пока разностный сигнал не будет равен нулю. При этом расстояние резаков 15 до токопроводящей поверхности 16 будет равно заданному. При выходе части металлического витка 1 датчика за пределы токопроводящей поверхности (при приближении резаков к краю листа) происходит не плавное, а скачкообразное изменение выходного сигнала усилителя 8 до величины, превышающей сигнал при максимально возможном задании сигнала рассогласования. При этом происходит срабатывание порогового реле 9, его нормально замкнутый контакт 10 размыкается, прерывая подачу сигнала на обмотку двигателя 11 и он останавливается. При этом перемещение резаков 15 в вертикальной плоскости прекращается и выполнение реза до края токопроводящей поверхности осуществляется при существующем в момент отключения двигателя 11 расстояния от резаков 15 до токопроводящей поверхности 16. Тоже самое происходит и при.прохождении металлического витка 1 через ранее выполненный рез. При этом, когда металлический виток 1 полностью пройдет зону реза сигнал разбаланса с усилителя 8 уменьшаетqя, пороговое реле 9 отключается., контакт 10 замыкается, сигнал с усилителя 10 поступает на двигатель 11, тем саглым замыкается цепь авторегулирования и система начинает автоматическую,обработку заданного расстояния от рездков 16 до токопроводящей поверхности 16. Наличие порогового реле, нормально замкнутые контакты которого обеспечивают возможность отключения вертикального перемещения резаков при подходе к краю разрезаемого листа, исключает возможность повреждения резаков и датчика при подходе резаков к краю разрезаемого листа или к предыдущему резу при необходимости завершить рез до края листа или до предыдущего реза, или через предыдущий рез. Исключается также возможность повреждения резаков и датчика при выполнении реза вблизи края разрезаемого листа или предыдущего- реза при фигурной резке листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор расстояния от инструмента до токопроводящей поверхности | 1980 |

|

SU946083A2 |

| Автоматический регулятор расстояния от инструмента до поверхности изделия | 1979 |

|

SU853894A1 |

| Регулятор положения инструмента относительно токопроводящей поверхности | 1985 |

|

SU1315190A1 |

| Автоматический регулятор расстояния от инструмента до поверхности изделия | 1987 |

|

SU1423315A1 |

| Автоматический регулятор расстояния от инструмента до поверхности изделия | 1987 |

|

SU1479223A1 |

| Способ определения координат кромок металлического листа и устройство для его осуществления | 1990 |

|

SU1832070A1 |

| Автоматический регулятор расстояния от резака до поверхности изделия | 1961 |

|

SU149665A1 |

| Способ определения координат кромок металлического листа | 1986 |

|

SU1761404A1 |

| Устройство для дуговой обработки | 1982 |

|

SU1077731A1 |

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

РЕГУЛЯТОР РАССТОЯНИЯ ОТ ИНСТРУМЕНТА ДО ТОКОПРОЮДЯЩЕЙ ПОВЕРХНОСТИ, содержащий высокочастотный датчик, выполненный в виде металлического витка, подключенного к узлам измерения, сравнения и генератору высокой частоты, усилитель, подключенный к исполнительному механизму, .отличающий ся тем, что, с целью повышения надежности работы регулятора путем исюлочения краевого эффекта, в устройство введено пороговое реле, обмотка которого включена параллельно усилителю, а нормально замкнутый контакт порогового реле одной своей клеммой подключен к исполнительному механизму, а другой к точке подключения обмотки указанного реле к усилителю. (О с: 00 сд 00 ю сд

Авторы

Даты

1983-11-30—Публикация

1978-11-15—Подача