00 ел

с

00

со

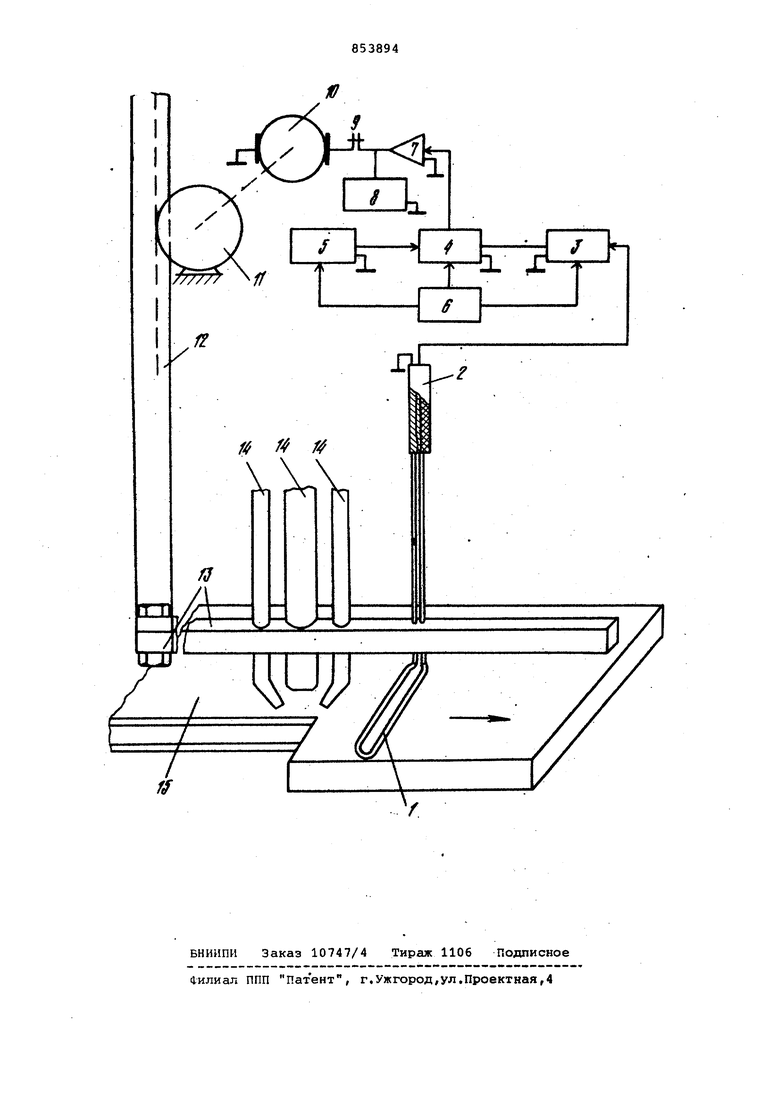

4 Изобретение относится к системам автоматического контроля и регу лирования, в частности к авторегуля торам расстояния от резака до метал лической поверхности при газовой резке. Известен авторегулятор расстояни от инструмента до поверхности изделия, в котором использрван датчик, выполненный в виде металлического витка, подключенного к узлам измере ния, сравнения и генератору высокой частоты отрезком коаксиального кабеля с электрическим сопротивлением значительно превышающим активное сопротивление упомянутого витка ij Однако этот авторегулятор имеет тот недостаток, что при подходе металлического витка датчика к краю разрезаемого листа или к предыдущему резу наблюдается краевой эффект, выражающийся в резком опускании металлического витка датчика, движущегося .впереди резака и соответственно резаков, вплоть до удара о разрезаемый металлический лист. Это связано с тем, что выход металличес кого витка датчика за край разрезаемого листа равносилен удалению это го листа от металлического витка да чика, так как под частью его сечения пропадает (уходит) токопроводящая поверхность, а авторегулятор стремится обеспечить постоянство расстояния между металлическим витком и этой поверхностью. Известны авторегуляторы расстояния от газового резака до металлической поверхности, в котором приме нен емкостной датчик расстояния, а также подобный авторегулятор с электроискоровым датчиком 2 . Недостатками этих регуляторов является невысокая точность поддержания расстояния от инструмента до разрезаемого металлического листа вследствие сильного влияния на датчик температуры, влажности и давления окружающего воздуха, состава и скорости истечения газа из резаков. Их точность поддержания заданного расстояния не превышает 1,0-1,5 мм, что не позволяет использовать эти авторегуляторы при многорезаковой (например, трехрезаковой) резке с одновременным образованием кромок под последующую сварку. Точное формирование кромок при газовой резке .требует точности поддержания рассто яния от резаков да разрезаемого лис та порядка 0,ЗЬ-0,5 мм. При прохождении резаков через ранее выполненный рез зона пассивно го горизонтального перемещения, при кОтором отсутствует постоянная корректировка высоты резаков над токопроводящей поверхностью, увеличивается вдвое, пока металлический виток не сойдет с ранее выполненного реза. При этом, поскольку разрезаемый металлический лист всегда имеет определенную кривизну поверхности, а 11ри подходе резаков к краю листа или предыдущему резу эта кривизна вследствие тепловых деформаций увеличивается, в зоне пассивного горизонтального перемещения резаков надежность авторегулятора, выражающаяся в стабильном обеспечении необходимости качества разреза (в том числе и одновременном образовании идентичных его кромок), будет невелика, поскольку в пассивной зоне, зависящей от диаметра металлического витка, не будет обеспечено постоянство расстояния от резаков до токопроводящей поверхности. Кроме этого, при малых скоростях движения металлического витка скорость изменения сигнала при надвигании металлического витка на край разрезаемого листа или предыдущего реза невелика, и пока сигнал разбаланса недостаточен для срабатывания порогового реле, происходит некоторое приближение резаков к разрезаемому листу, а к моменту отключения двигателя вертикального перемещения резаки будуЭ: к разрезаемому листу ближе требуемого расстояния,и всю, i пассивную зону они пройдут с данной ошибкой, что также снижает надежность работы авторегулятора. Целью изобретения является повышение надежности работы устройства путем уменьшения пассивной зоны горизонтального перемещения датчика. Цель достигается за счет того, что датчик имеет прямоугольную форму, вытянутую в сторону, перпендикулярную направлению его движения, ширина витка датчика берется равной максимально допустимой ширине пассивной зоны, а отношение длин сторон витка датчика составляет от 5 до 10. Конструкция авторегулятора и взаимное расположение его отдельных элементов изображены на чертеже. Высококачественный датчик авторегулятора образован металлическим витком 1 и коаксиальным кабелем 2, причем металлический виток 1 имеет прямоугольную форму, вятянутую в сторону, перпендикулярную направлению его движения, показанному стрелкой. Коаксиальный кабель 2 датчика подключен к электрической схеме авторегулятора, при этом центральная жила коаксиального кабеля подключена к входу узла измерения 3. Выход узла измерения 3 соединен с входом узла сравнения 4, второй вход которого соединен с узлом задания 5. Генератор 6 высокой частоты соединен

с узлами измерения 3, сравнения 4 задания 5. Выход узла сравнения соединен с входом усилителя 7. Выод усилителя 7 соединен с пороговым реле 8 и одним из концов его нормально замкнутого контакта 9. Второй конец нормально замкнутого контакта 9 соединен с обмоткой двигателя 10. Вал двигателя 10 связан с входным валом редуктора 11, выходной червяк которого перемещает рейку 12, жест- О ко связанную с основанием 13, на котором закреплены газовые резаки 14 (два крайних повернуты на 90) и еталлический виток 1 датчика вытянутой формы, расположенные над то- 15 копроводяцей поверхностью 15.

Работа авторегулятора осуществляется следующим образом.-,

При включении питания на схему автоматического регулятора в зависи-- 20 мости от сигнала узла задания 5 ре- . заки 14 устанавливаются на определенном расстоянии от токопроводящей поверхности 15, При этом параметры атчика, включая металлический ви- 25 ток 1, обеспечивают такой выходной сигнал узла измерения 3, который при подаче его на вход узла сравнения 4 определяет нулевой сигнал на его выходе, т.е. на входе и выходе усили- .,Q теля 7 сигнал равен нулю, и металлический виток 1 не имеет вертикального перемещения, а происходит лишь их горизонтальное перемещение вдоль амеченного реза, показанное стрелой (механизм горизонтального переме- ения не показан).

При изменении расстояния от металлического витка 1 до токопроводящей поверхности 15 вследствие, например, деформации разрезаемого листа изменяется индуктивность металлического . витка 1 и, следовательно, выходной сигнал узла измерения 3, узла сравнения 4, и на выходе усилителя 7. 45 появляется сигнал, недостаточный для срабатывания порогового реле 8, но вызывающий вращение двигателя 10, редуктора 11,. перемещение рейки 12, основания 13 и вертикального nepeMie- 50 щения резаков 14 и металлического витка 1 до получения нулевого сигнала с выхода узла сравнения 4. При этом расстояние между резаками 14 и токопроводящей поверхностью 15 55 будет снова равно заданному, и резаки будут выполнять качественный рез. с образованием требуемых кромок .

При подходе металлического витка 1 к краю разрезаемого листа происходит резкое изменение площади взаимодействия металлического витка 1 с токопроводящей поверхностью 15, поскольку металлический виток 1 находит (наплывает) на край листа одновременно всей своей стороной большей протяженности, т.е. изменение взаимодействия металлического витка 1 с токопроводящей поверхностью 15 происходит одновременно вдоль всего витка 1. Ввиду малой протяженности витка 1 в направлении его движения отключение вертикального перемещения резаков 14 происходит лишь в самый последний момент подхода резаков 14 к краю разрезаемого листа 15 и на всей остальной длине обеспечено автоматическое регулирование заданной высоты резаков 14 над токопроводящей поверхностью 15, чем будет достигнуто высокое качество реза при своевременном отключении вертикального перемещения резаков 14 при подходе к краю листа 15, исключая их удар о разрезаемый лист Таким образом будет обеспечена высокая надежность работы авторегулятора по всей -длине разрезаемого листа.

При прохождении резаков через ранее выполненный рез авторегулятор снова включится, как только весь узкий- виток 14 наплывет на появившуюся снова под ним токопроводящую поверхность. Таким образом, в этом случае авторегулятор выключен лишь на две ширины узкого витка 1 плюс ширина реза о

Расстояние между сторонами витка 1 большей протяженности не должно быть очень большим, чтобы уменьшить емкостную паразитную связь. Оно не должно быть меньшим, чем диаметр материала витка 1 (если его делать из круглого сечения). Оптимальное отношение длин сторон витка 1 составляет от 5 до 10.

Наличие металлического витка предлагаемой конструкции позволяет обеспечить высокую надежность работы авторегулятора практически по всей длине разрезаемого листа, даже при деформации разрезаемого иеталлического листа вблизи его края, чем Уменьшит количество брака, повысит производительность труда, полностью исключит аварийные ситуации, связанные с ударами резаков о разрезаемый металлический лист. .

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор расстояния от инструмента до токопроводящей поверхности | 1978 |

|

SU858250A1 |

| Регулятор расстояния от инструмента до токопроводящей поверхности | 1980 |

|

SU946083A2 |

| Регулятор положения инструмента относительно токопроводящей поверхности | 1985 |

|

SU1315190A1 |

| Автоматический регулятор расстояния от инструмента до поверхности изделия | 1987 |

|

SU1423315A1 |

| Устройство для дуговой обработки | 1982 |

|

SU1077731A1 |

| Способ определения координат кромок металлического листа и устройство для его осуществления | 1990 |

|

SU1832070A1 |

| Автоматический регулятор расстояния от инструмента до поверхности изделия | 1987 |

|

SU1479223A1 |

| Способ определения координат кромок металлического листа | 1986 |

|

SU1761404A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПЛАЗМЕННОЙ ГОЛОВКИ | 1991 |

|

RU2083337C1 |

| Автоматический регулятор расстояния от резака до поверхности изделия | 1961 |

|

SU149665A1 |

1. АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР РАССТОЯНИЯ ОТ ИНСТРУМЕНТА ДО ПОВЕРХНОСТИ ИЗДЕЛИЯ, содержащий высокочастотйый датчик в виде металлического витка, подключенного к блоку измерения и высокочастотному генераторуj отличающийся тем, что, с целью повышения надежности работы путем уменьшения пассивной зоны горизонтального перемещения датчика, последний имеет прямоугольную форму, вытянутую в сторону, перпендикулярную напр авле ни ю его движения, 2.Регулятор по п. 1, о т л ичающийся тем, что ширина витка датчика равна максимально допустимой ширине пассивной зоны. 3.Регулятор по пп. 1 и 2, о тличающийся тем, что отношение длин сторон витка датчика составляет от 5 до 10.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 1997 |

|

RU2122050C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР РАССТОЯНИЯ ОТ РЕЗАКА ДО ПОВЕРХНОСТИ ИЗДЕЛИЯ | 1971 |

|

SU421452A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-30—Публикация

1979-01-04—Подача