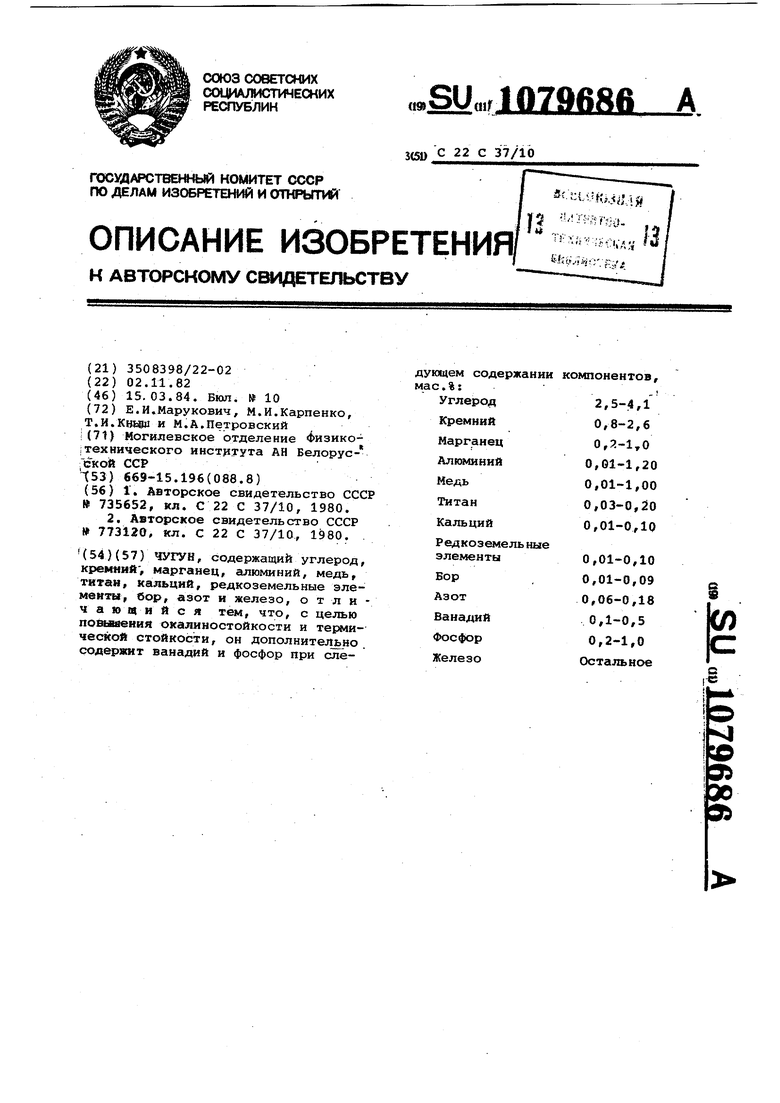

В сравнении с известным уугуном в предложенный чугун дополнительно введены ванадий и фосфор.

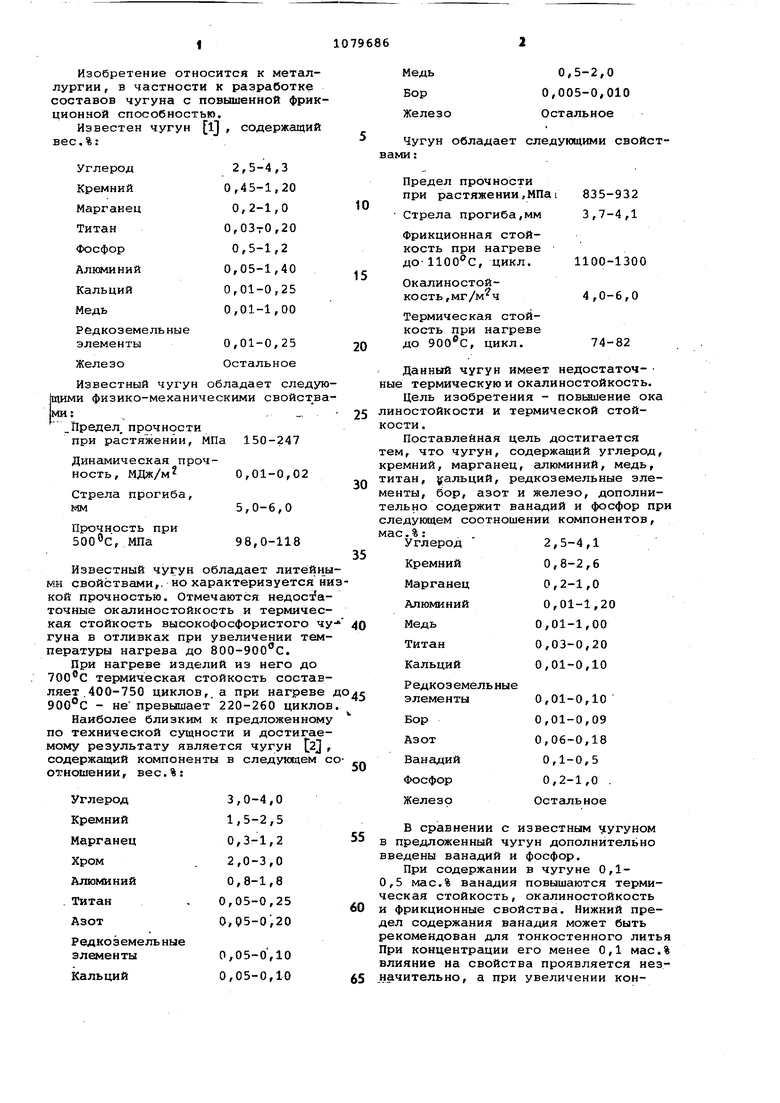

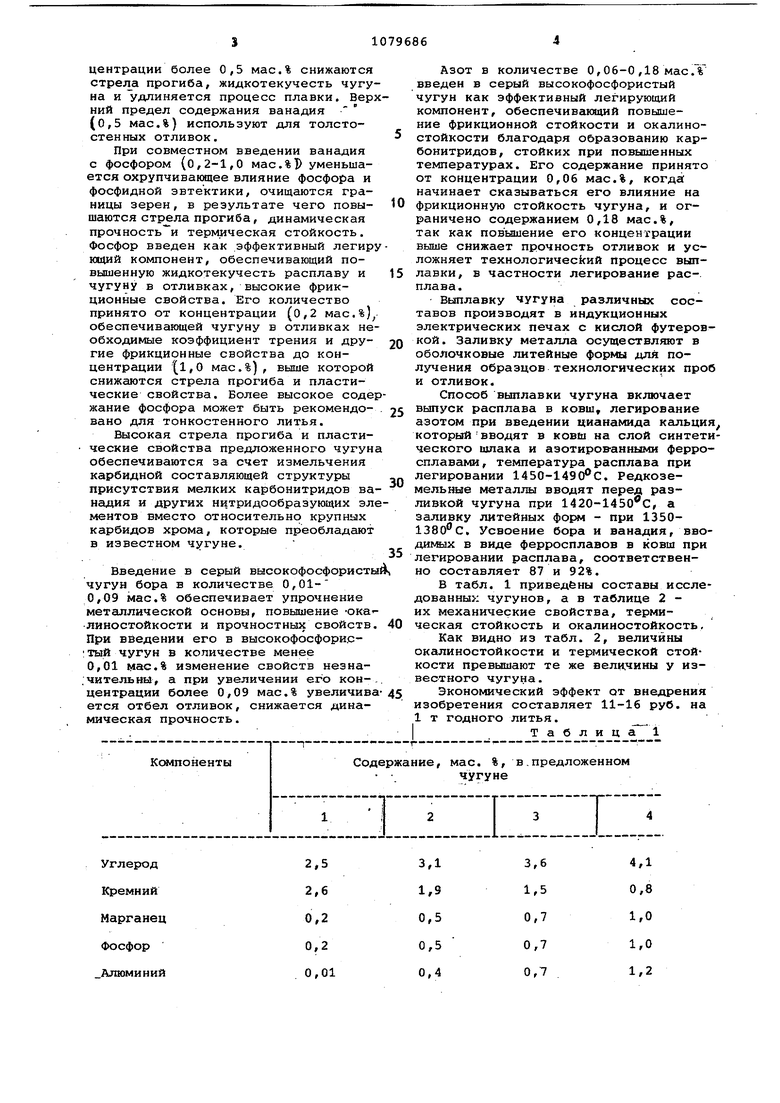

При содержании в чугуне 0,10,5 мас.% ванадия повышаются термическая стойкость, окалиностойкость и фрикционные свойства. Нижний предел содержания ванадия может быть рекомендован для тонкостенного литья При концентрации его менее 0,1 мас.% влияние на свойства проявляется незначительно, а при увеличении концентрации более 0,5 мас.% снижаются стрела прогиба, жидкотекучесть чугу на и удлиняется процесс плавки. Вер ний предел содержания ванадия (о,5 мас.%) используют для толстостенных отливок. При совместном введении ванадия с фосфором (0,2-1,0 Mac.%D уменьшается охрупчивающее влияние фосфора и фосфидной эвтектики, очищаются границы зерен, в результате чего повышаются стрела прогиба, динамическая прочность и терлшческая стойкость. Фосфор введен как эффективный легир юдий компонент, обеспечивающий повышенную жидкотекучесть расплаву и чугуну в отливках, высокие фрикционные свойства. Его количество принято от концентрации (0,2 мас.%) обеспечивающей чугуну в отливках не обходимые коэффициент трения и другие фрикционные свойства до концентрации (1,0 мас.%), выше которой снижаются стрела прогиба и пластические свойства. Более высокое соде жание фосфора может быть рекомендовано для тонкостенного литья. Высокая стрела прогиба и пластические свойства предложенного чугун обеспечиваются за счет измельчения карбидной составляющей структуры присутствия мелких карбонитридов ва надия и других нитридообразующих эл ментов вместо относительно крупных карбидов хрома, которые преобладают в известном чугуне. Введение в серый высокофосфористы чугун бора в количестве 0,010,09 мас.% обеспечивает упрочнение металлической основы, повышение -ока линостойкости и прочностных свойств При введении его в высокофосфорис; тый чугун в количестве менее 0,01 мас.% изменение свойств незна.чительньа, а при увеличении его концентрации более 0,09 мас.% увеличив ется отбел отливок, снижается динамическая прочность. Азот в количестве 0,06-0,18 мас.% введен в серый высокофосфористый чугун как эффективный легирующий компонент, обеспечивающий повышение фрикционной стойкости и окалиностойкости благодаря образованию карбонитридов, стойких при повышенных температурах. Его содержание принято от концентрации 0,06 мас.%, когда начинает сказываться его влияние на фрикционную стойкость чугуна, и ограничено содержанием 0,18 мас.%, так как повышение его концентрации выше снижает прочность отливок и усложняет тexнoлoгичeckий Процесс выплавки, в частности легирование расплава. Выплавку чугуна различных составов производят в индукционных электрических печах с кислой футеровкой. Заливку металла осуществляют в оболочковые литейные формы для получения образцов технологических проб и отливок. Способ выплавки чугуна включает BfcmycK расплава в ковш, легирование азотом при введении цианамида кгшьция которыйвводят в ковш на слой синтетического ишака и аэотиров-анными ферросплавами, температура расплава при легировании 1450-149(С. Редкоземелыше металлы вводят перед разливкой чугуна при 1420-1450 С, а заливку литейных форм - при 13501380 с. Усвоение бора и ванадия, вводш« Х в виде ферросплавов в ковш при легировании расплава, соответственно составляет 87 и 92%. В табл. 1 приведены составы исследованных чугунов, а в таблице 2 их механические свойства, термическая стойкость и окалиностойкость, Как видно из табл. 2, величины окалиностойкости и термической стойкости превьвиают те же величины у известного чугуна. Экономический эффект от внедрения изобретения составляет 11-16 руб. на 1 т годного литья. IТаблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1084330A1 |

| Высокофосфористый чугун | 1982 |

|

SU1043179A1 |

| Серый чугун | 1982 |

|

SU1097703A1 |

| Серый чугун | 1982 |

|

SU1068532A1 |

| Способ получения чугуна с шаровидным графитом | 1987 |

|

SU1534059A1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Чугун | 1984 |

|

SU1235973A1 |

| Чугун | 1983 |

|

SU1082855A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

2,5 2,6 0,2

0,2 0,01

4,1

3,6 0,8 1,5 1,0 0,7 1,0 0,7 1,2

0,7

Предел прочности при растяжении, МПа

Стрела прогиба, мм

Фрикционная стойкость при

нагреве до НООс, цикл.

Окалиностойкость, мг/мч

Те|МйчеЬкая стойкость при

нагреве до , цикл

продолжение табл. 1,- i

Таблица 2

362

380 10,4 10,6

1970

2200 1,2 0,9

t

1340

1650

Авторы

Даты

1984-03-15—Публикация

1982-11-02—Подача