1

Изобретение относится к металлургии, в частности к изысканию серых чугунов для литых деталей двигателя внутреннего сгорания, к которым предъявляются повышенные требования по стабильности фрикционных свойств при трении с нагревом до 700°С в коррозионной среде.

Цель изобретения - повьшениё стабильности фрикционных свойств при трении в газовой коррозионной среде при нагреве до .

Пример. Чугун выплавляют в открытых индукционных печах (емкость тиглей 250 кг) методом переплава из шихты на основе лома легированного чугуна, передельного чугуна, гранулированного никеля, меди, стального лома и ферросплавов. После расплавления передельного чугуна ,и лома присаживают добавки, перегревают расплав до 1500-1520 С, вводят карбонитриды ниобия и церия и алюминий и выпускают в ковш, где производят микролегирование чугуна оловом и модифицирование силикокальцием и ферросилицием Заливку облицованных кокилей и технологических проб производят при 1380- 1400°С.

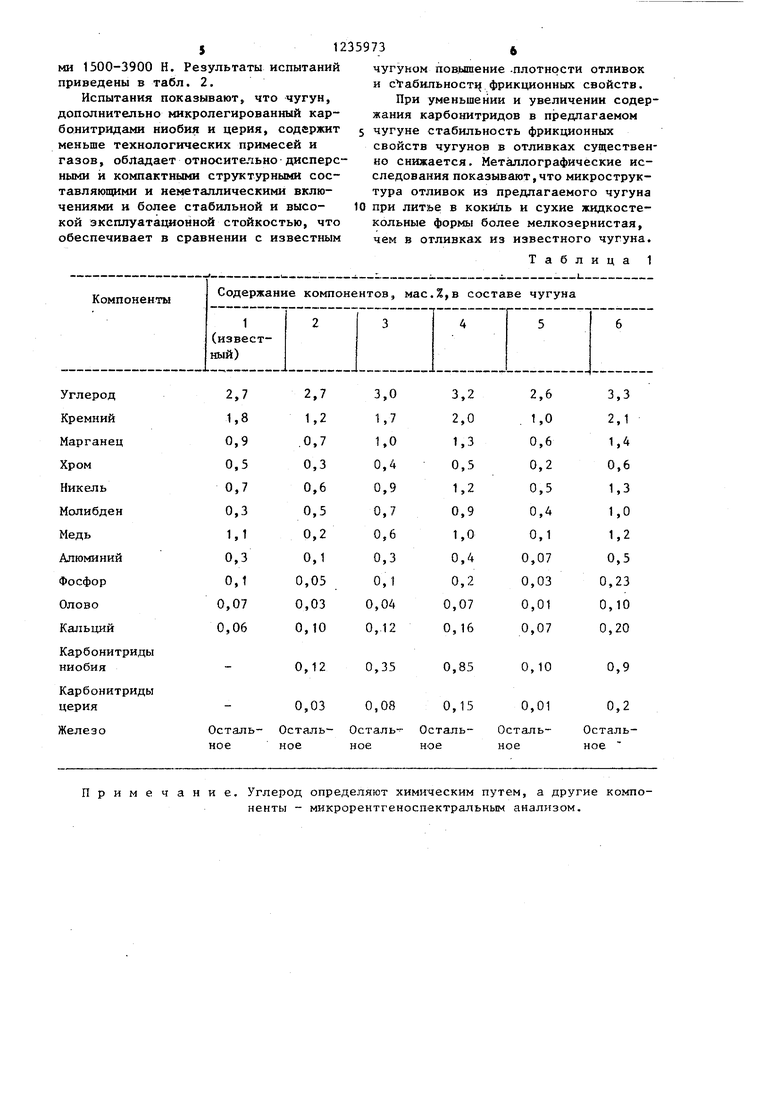

Химический состав известного и предлагаемого чугунов приведен в табл.1.

Введение в состав чугуна карбонит ридов ниобия повьпиает стабильность . структуры и твердости чугуна, упрочняет металлическую основу, способствуя образованию фаз в структуре, не склонных к расслоению с матрицей, в результате чего повышается стабильность фрикционных свойств при повышенных температурах и в коррозионной среде. При концентрации карбонит ридов ниобия до 0,12 мас.% не достигается стабильных фрикционных свойст при в коррозионной среде, а при увеличении содержания карбонит- ридов более 0,85 мас.% начинает проявляться их графитизирующее влияние и выделяться междендритные включения графита и карбонитридов, снижающее механические свойства чугуна в отливках.

Упрочнение матрицы и повышение ее стабильности, удароустойчивости и твердости обеспечивает микролегирование карбонитридами церия в количестве 0,03-0, 15 мас.%. При увеличении содержания карбонитридов более

359732

0,15 мас.% значительно увеличивается отбел чугуна в отливках, снимается стрела прогиба , что сказывается на снижении стабильности фрикционных S свойств. При содержании карбонитридов церия до 0,03 мас.% их влияние на стабильность структуры, фрикцион- . ных и механических свойств оказывается незначительно.

10 при совместном введении карбонит- риды ниобия и церия, которые концентрируются внутри литого зерна, при трении при 700°С в коррозионной среде не склонны к образованию полостей 55 путем расслоения с металлической матрицей, а стабильность фрикционных свойств чугунов повышается более существенно. При этом экспериментально установлено, что при увеличении кон20 центрации кальция до 0,10-0,16, когда

и междендритные включения графита и карбонитридов заключены в оболочку кальция, стабильность фрикционных свойств чугунов в коррозионной среде

25 при 700 С вьпие.

В чугуне повышены верхние пределы концентрации марганца и фосфора, чтобы компенсировать графитизирующее влияние карбонитридов ниобия и каль30 ция. Кроме того, действуя как иноку- пкрующяе компоненты, карбонитриды яиобия и церия в заданном сочетании графитирующими и отбеливаюор1ми элементами благоприятно влияют на коли-.

35, честно дополнительных центров кристаллизации, препятствуя развитию зон транскристаллизации, что также повышает стабильность фрикционных свойств чугунов в отливках.

40 Таким образом, введение в состав чугуна карбонитридов ниобия и церия в згщанных соотношениях при повьш1ен- ной концентрации кальция обеспечивает получение чугуном комплекса но45 вых фрикционных свойств, сочетающих в себе высокую стабильность при трении в коррозионных средах с температурой до 700 С и повышенную сопротивляемость задиру и ударным нагруз50 кам.

Введение в чугун марганца в количестве 0,7-1,3 мас.% способствует упрочнению и измельчению структуры, что обеспечивает повышение трещино- 55 устойчивости, пластичности и стабильности фрикционных свойств при трении в коррозионной среде при температурах до 700 С. В предлагаемом чугу

не верхний предел концентрации маргаца повышают до 1,3 мас,%, чтобы компенсировать графитизирующее влияние карбонитридов ниобия и кальция. При содержании марганца более 1,3 мас.% снижается стабильность структуры и фрикционных свойств, а при концентрации марганца до 0,7 мас.% снижаются пластические свойства, сопротивляемость задиру и стабильность коэффициента трения при 700 С в коррозионной среде.

Введение в чугун 0-,3-0,5 мас.% хрома микролегирует металлическую основу, стабилизирует перлит в широком интервале температур и повышает фрикционную теплостойкость и стабильность коэффициента трения при 700 С в коррозионной среде. Содержание хрома выбирается с учетом следующего при содержании хрома до 0,3 мас.% существенно уменьшается фрикционная теплостойкость, а при увеличении концентрации хрома более 0,5 мае.7, повышается отбел и снижаются стрела проги- ба и стабильность коэффициента трения при 700 С в коррозионной среде.

Никель в количестве 0,6-1,2 мае,% легирует матрицу и повьш1ает сопротивляемость задиру и стабильность коэффициента трения. При концентрации никеля до 0,6 мае.7 сопротивляемость задиру и стабильность коэффициента 700° С

трения при

недостаточны, а при

повышении содержания никеля более 1,2 мас.% увеличивается износ при трении и стабильность фрикционных свойств.

Содержание молибдена повышают до 0,5-0,9 мас.% с учетом того, что при концентрации молибдена до 0,5 мас. высокий износ при трении и низкая стабильность фрикционньЕХ свойств в коррозионных средах, а при увеличении содержания молибдена более 0,9 мас.% повышается хрупкость чугуна, снижаются предел прочности при изгибе и сопротивление чугуна задиру

Медь вводится для повышения пластичности, сопротивляемости задиру и стабильности коэффициента трения в Коррозионных средах. При концентрации меди до 0,2 мас.% ее влияние недостаточно, а при концентрации меди более 1,0 мас.% повьшается содержа- 1ше феррита в структуре и снижается фрикционная теплостойкость и стабиль кость фрикционных свойств.

10

:25

359734

Алюминий вводится как эффективная микролегирующая добавка,способствующая стабилизации структуры и фрикционных свойств в коррозионных средах при повышенных температурах. Его содержание, при котором отмечается существенное повышение стабильности структуры и фрикционных свойств, составляет 0,1 мас.%, а при повышении его концентрации более 0,4 мас.% усиливается неоднородность структуры и стабильность фрикционной теплостойкости.

Пределы содержания фосфора выбираются с учетом того, что именно при концентрации 0,05-0,2 мас.% высокотемпературная износостойкость в коррозионных средах и стабильность коэффициента трения максимальны.

Олово в количестве 0,03-0,07 мас./S оказывает перлитизирующее влияние на структуру и стабилизирующее влияние на коэффициент трения, а кальций в количестве 0,1-0,16 мае.7, модифицирует структуру, очищает границы зерен, улучшает форму графита и стабильность фрикционных свойств в коррозионных средах.

15

20

Содержание основных компонентов (углерод 2,7-3,2 мас.% и кремний 1j2-2,0 мас.%) исключает образование отбела в фрикционных отливках, улучшает стабильность структуры, механических свойств, износостойкости при трении в коррозионных средах. При содержании углерода до 2,7 мас.% и кремния до 1,2 мас.% существенно увеличивается отбел, снижаются стрела прогиба, предел прочности при изгибе и стабильность коэффициента трения, а при концентрации углерода более 3,2 мас.% и кремния более 2,0 мас.% отмечается укрупнение графита, снижение сопротивляемости задиру при температурах 20-700 С и фрикционной теп- лостойкости.

Фрикционные свойства чугунов известного и предлагаемого составов .определяют на установке МКФ-1М при возвратно-вращательном движении с амплитудой 50±5 мкм, частотой Гц и нагружением в осевом направлении 1500-2500 Н. Коррозионной средой служит сернистый газ, температура которого изменяется от 20 до 700 с. Оценку фрикционной теплостойкости чугуна определяют на установке УМТ-Ш при . нагружении в осевом направлении сила512

ми 1500-3900 Н. Результаты испытаний приведены в табл. 2.

Испытания показывают, что чугун, дополнительно микролегированный кар- бонитридами ниобия и церия, содержит меньше технологических примесей и газов, обладает относительно дисперсными и компактными структурными составляющими и неметаллическими включениями и более стабильной и высокой эксплуатационной стойкостью, что обеспечивает в сравнении с известным

Примечание. Углерод определяют химическим путем, а другие компоненты - микрорентгеноспектральным анализом.

чугуном повышение -плотности отливок и .пьност1| фрикционных свойств.

При уменьшении и увеличении содержания карбонитридов в п редпагаемом

5 чугуне стабильность фрикционных

свойств чугунов в отливках существенно снижается. Металлографические исследования показывают,что микроструктура отливок из предлагаемого чугуна

10 при литье в кокипь и сухие жидкосте- кольные формы более мелкозернистая, чем в отливках из известного чугуна.

Таблица 1

Снижение фрикционной теплостойкости при нагреве с 20 до в коррозионной газовой среде, %

Износ при трении, мг/ч, при

Редактор Н. Яцола

Составитель Н, Шепитько

Техред В.Кадар Корректор В. Синицкая

Заказ 3065/26 Тираж 567Подписное

ВНИИПИ Государственного комитетА СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Т а б Л-и ц а 2

10

23

21

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для чугуна | 1989 |

|

SU1656004A1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Лигатура для чугуна | 1988 |

|

SU1516504A1 |

| Чугун | 1987 |

|

SU1407988A1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| Чугун | 1987 |

|

SU1406202A1 |

| Чугун | 1983 |

|

SU1171554A1 |

| Модифицирующая смесь для чугуна | 1988 |

|

SU1525225A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Состав для предотвращения солеотложений | 1983 |

|

SU1154222A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для эмульсирования лубяного волокна в кипах | 1980 |

|

SU926097A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-18—Подача