ю а

00 05

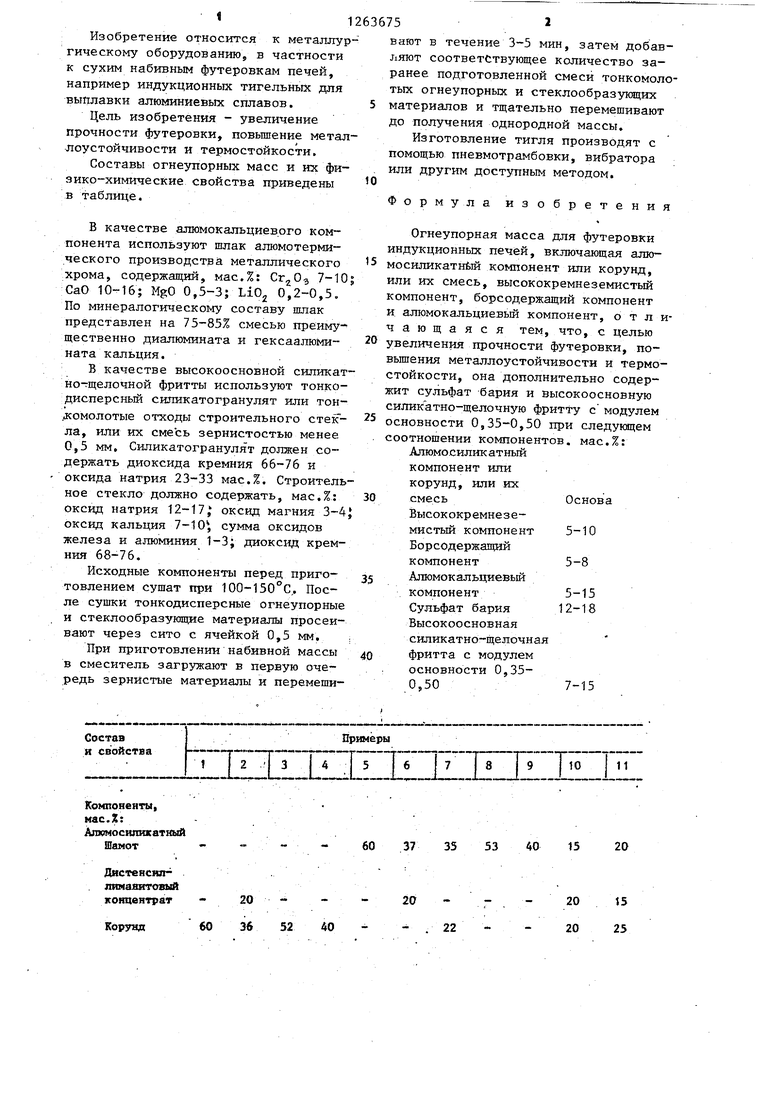

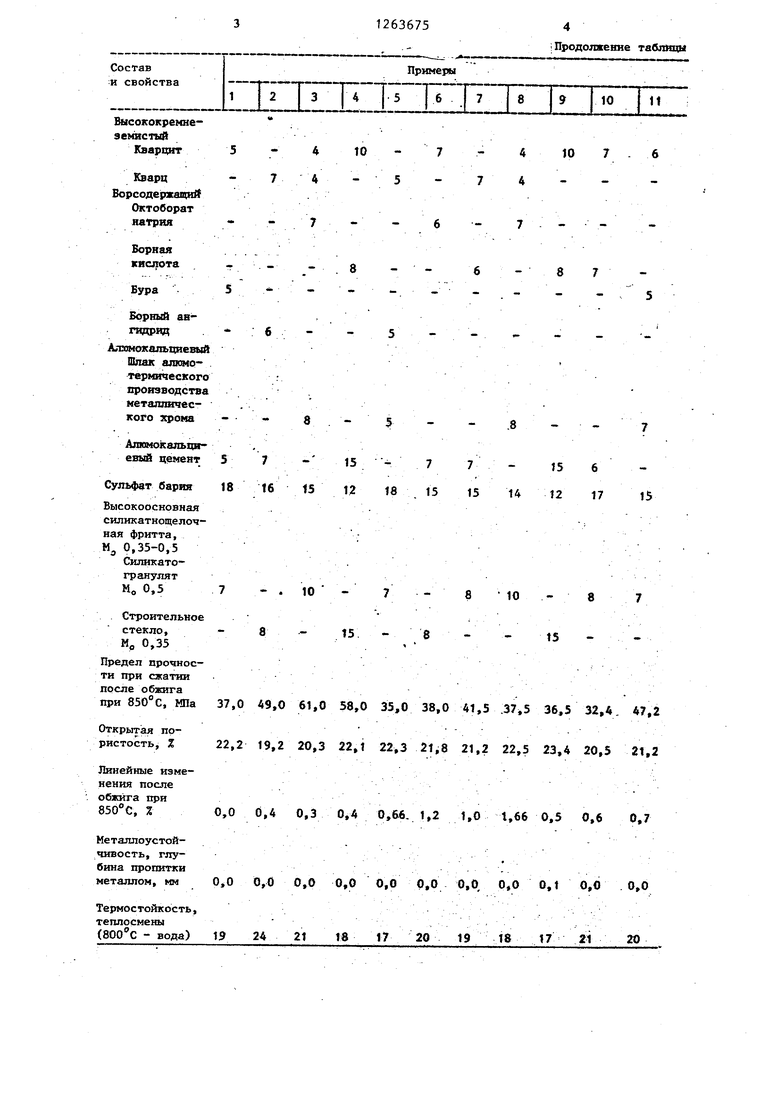

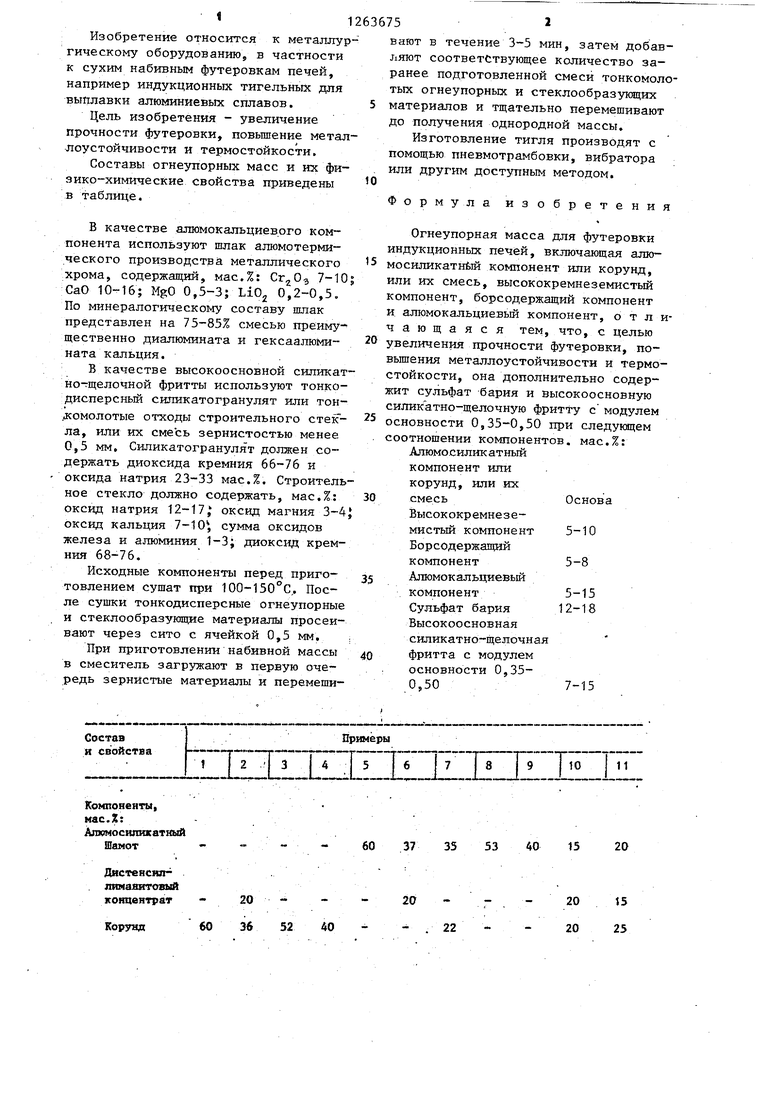

ел « Изобретение относится к металлур гическому оборудованию в частности к сухим набивным футеровкам печей, например индукционных тигельных для выплавки алюминиевьк сплавов. Цель изобретения - увеличение прочности футеровки, повышение метал лоустойчивости и термостойкости. Составы огнезшорных масс и их физико-химические свойства приведены в таблице.

В качестве алюмокальциеврго компонента используют шлак алюмотермического производства металлического хрома, содержащий, мас.%: ,, 7-10 СаО 10-16; MgO 0,5-3; LiO 0,2-0,5. По минералогическому составу шлак представлен на 75-85% смесью преимущественно диалюмината и гексаалюмината кальция.

В качестве высокоосновной силикатно-щелочной фритты используют тонкодисперсньй сшшкатогранулят или тонжомолотые отходы строительного cTeicла, или их смесь зернистостью менее 0,5 мм, Силикатогранулят должен содержать диоксида кремния 66-76 и оксида натрия 23-33 мас.%. Строительное стекло должно содержать, мас.%: оксид натрия 12-17, оксид магния 3-4 оксид кальция 7-10, сумма оксидов железа и алюминия 1-3; диоксид кремния 68-76.

Исходные компоненты перед приготовлением сушат при 100-150°С,. После сушки тонкодисперсные огнеупорные и стеклообразующие материалы просеивают через сито с ячейкой 0,5 мм.

При приготовлении набивной массы в смеситель загружают в первую очередь зернистые материалы и перемешиОгнеупорная масса для футеровки индукционных печей, включающая алюмосиликатнйш компонент или корунд, или их смесь, высококремнеземистый компонент, борсодержащий компонент и алюмокальциевый компонент, отличающаяся тем, что, с целью увеличения прочности футеровки, повышения металлоустойчивости и термостойкости, она дополнительно содержит сульфат бария и высокоосновную силикатно-щелочную фритту с модулем основности 0,35-0,50 при следующем соотношении компонентов, мас.%: Алюмосилик атный компонент или корунд, или их

смесьОснова

Высококремнеземистый компонент 5-10 Борсодержащий компонент 5-8 Алюмокальциевьй

компонент 5-15 Сульфат бария 12-18 Высокоосновная силикатно-щелочная фритта с модулем основности 0,350,507-15 5 вагот в течение 3-5 мин, затем добавля1от соответствующее количество заранее подготовленной смеси тонкомолотых огнеупорных и стеклообразукдцих материалов и тщательно перемешивают до получения однородной массы. Изготовление тигля производят с помощью пневмотрамбовки, вибратора или другим доступным методом. Формула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| Огнеупорная набивная масса | 1977 |

|

SU692811A1 |

| Огнеупорная набивная масса | 1977 |

|

SU668922A1 |

| Огнеупорная масса | 1982 |

|

SU1090676A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| Состав для получения огнеупорного покрытия | 1983 |

|

SU1105486A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116989C1 |

| Огнеупорная масса | 1982 |

|

SU1081150A1 |

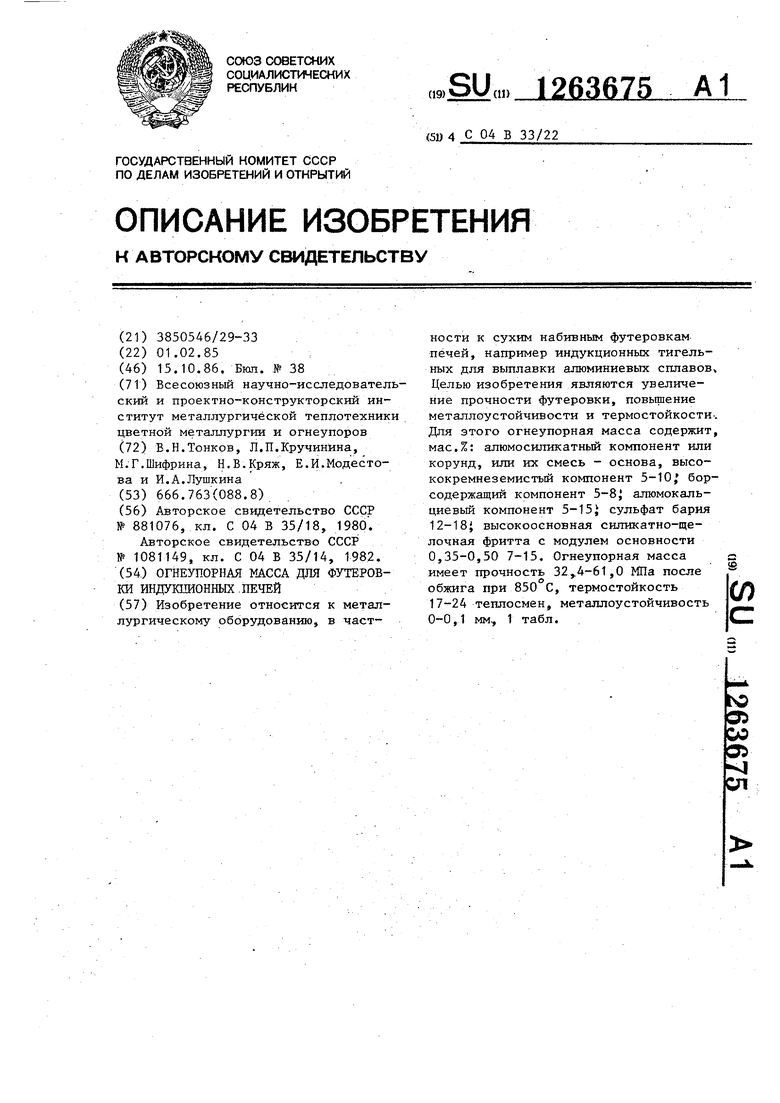

Изобретение относится к металлургическому оборудованию, в частности к сухим набивным футеровкам печей, например индукционных тигельных для выплавки алюминиевых сплавов Целью изобретения являются увелггчение прочности футеровки, повышение металлоустойчивости и термостойкости.. Для этого огнеупорная масса содержит, мас.%: алюмосиликатньш компонент или корунд, или их смесь - основа, высококремнеземистый компонент 5-10, борсоде ржащий компонент 5-8 алюмокальциевый компонент 5-15 сульфат бария 12-18J высокоосновная сшгикатно-щелочная фритта с модулем основности 0,35-0,50 7-15. Огнеупорная масса § имеет прочность ,0 №а после (Л обжига при 850 С, термостойкость 17-24 теплосмен, металлоустойчивость 0-0,1 мм., 1 табл.

20 36

40

52

60

20

35 53 40 15

15 25

20 20

22

| Огнеупорная набивная масса | 1980 |

|

SU881076A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-10-15—Публикация

1985-02-01—Подача