Изобретение относится к области контроля в производстве углеродистых материалов, в частности к лабораторным способам анализа нефтяных коксов, применяемых при производстве анодов и электродов, и может быть использовано в нефтеперерабатывающей промышленности, черной и цветной металлургии.

Известен способ определения оптической анизометрии, включающий измерение размеров зерен кокса во взаимно перпендикулярных направлениях tl.

Необходим ость измерения большого количества зерен для получения статистически достоверной информации зерен делает этот способ трудоемким и утомительным.

Известен также способ определения прессовой анизотропности коксов, включающий измерение удельного электросопротивления спрессованного столбика порошка во взаимно перпендикулярных к оси прессования направлениях t2.

Известен также способ контроля кокса, основанный на определении анизотропности термического расширения образцов при температурах ниже температуры термообработки, выпиленных из кускового материала во взаимно перпендикулярных Направлениях. Термическое расширение определяют с помощью дилатометра. Анизотропность углеродного,материала определяют по отношению коэффициентов термического расширения в направлении, перпендикулярном оси текстурирования ( к коэффициенту термического расширения вдоль оси текстурирования (сСц ) С 3 J.

Наиболее близким к изобретению является способ определения качества углеродного материала,.включающи термообработку образца при 16002500 С, облучение образца пучком рентгеновских лучей, регистрацию одного из дифракционных максимумов

(оое) 4.

Недостатком известного способа является то, что, хотя по нему можно оценивать степень графитации всех углеродных материалов (от материалов с полностью разориентированной структурой до идеального графита), без данных о графитации при высоких температурах невозможно престакать поведение углеродных материалов при термообработке в процессе изготовления изделий, т.е. их склонность к графитации и пригод- ность для изготовления каких-либо конкретных изделий.

Цель изобретения - повышение точности контроля углеродных материалов.

Указанная цель достигается тем, что согласно способу определения качества углеродного материала, включающему термообработку образца при 1600-2500°С, облучение его пучком рентгеновских лучей, регистрацию одного из дифракционных макси0 мумов (ооЕ), производят регистрацию выбранного дифракционного максимума, по крайней мере, при двух температурах ниже температуры термообработки образца, измеряют интенсивность макг симумов при каждой температуре и определяют качество углеродного материала сопоставлением найденного из измерений для образца термическог,о коэффициента интенсивности отражения (008) с таблицей его соответ0 ствующих значений для эталонов.

Способ осуществляют следующим образом.

Измельченную пробу анализируемого сырого кокса помещают в кювету

5 и устанавливают в высокотемпературной приставке рентгеновского дифрактометра. Образец нагревают, например до , со скоростью, например, 10-20 С в минуту и прокаливают

0 при этой температуре в течение /-1 ч. Затем кокс охлаждают с остановками через каждые 100 или 200 град, и при идентичных условиях в выбранном интервале температур, например 16005 20°С, снимают дифрактограммы образца t и измеряют интенсивность дифракционного отражения (OOt). По полученным данным методом наименьших квадратов вычисляют температурный коэффициент

0 интенсивности отражения (ООЁ) (А) по уравнению

Ij,- А-1.Т,

ч

где Г - I - интенсивность отраже ния (006) при температурах Т и 0°С соответственно.

Пример. На дифрактометрической высокотемпературйой установке

УВД-2000 проводили термообработку изотропного и игольчатого кокса при оптимальной температуре 1800°С. После вьздержки проб в течение 1 ч при 1800°С были сняты дифрактограмтиы

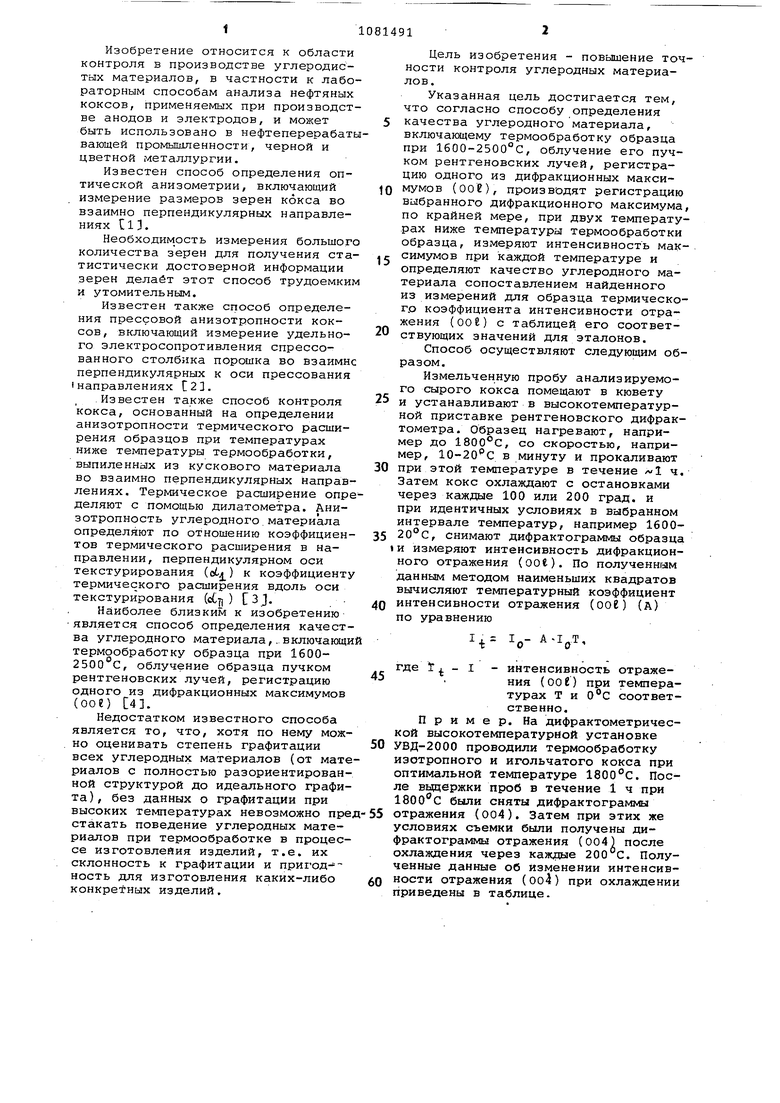

отражения (004). Затем при этих же условиях съемки были получены дифрактограммы отражения (004) после охлаждения через каждые 200 С. Полученные данные об изменении интенсивнести отражения (оо4) при охлаждении приведены в таблице. Т С 20200400 600 800 Кокс I 5,65,35 5,0 4,8 4,9 9,6 8,9 8,0 Кокс 10,5 10,3 Методом наименьших квадратов рассчитан температурный коэффициент интенсивности отражения (004 ). Для игольчатого кокса S он равен 3,39 , а для изотропного 1 2,21.10, Кроме того, как для игольчатого и изотропного был определен термический коэффициент интенсивности отражения (004) двадцати промышленных и опытных коксов. Величина его для разных коксов составила 2,1. 3,5 Исходя из эксплуата.ционных свойств исследованных коксов , были определены пределы термического коэффициента интенсивности отражения (004) для нефтяных коксов пригодных для изготовления электродов, анодов и конструкционных материалов. Установлено, что нефтяные коксы пригодны для изготовления электродов, если величина термического коэффициента интенсивности их отражения (004) больше 3,2 10 трад Для изготовления конструкционных материалов пригодны коксы с термическим коэффициентом отражения (004 менее 2, . Коксы, имеющие 1000 1200 1400 1600 1800 4,554,44,03,83,2 7,06,36,34,74,5 промежуточное значение коэффициента А, пригод)ы для изготовления обожженных анодов, для алюминиевой промышленности. Использование предлагаемого способа при изучении углеродистых материалов позволяет оценить анизотропность их свойств на уровне кристаллов. При этом исключаются присущие известным способам случайные ошибки из-за трудности выбора представительного образца материала. Кажущаяся сложность аппаратурного оформления способа вполне оправдывается полнотой полученной информации: из этих же дифрактограмм по угловому положению и форме профиля отражения (ООЙ) изучаются также структурные характеристики углеродного материала, термическое расширение его кристаллической решетки.. Лля испытаний достаточно 0,5 г продукта. Основное преимущество предлагаемого способа по сравнению с известным состоит в более высокой точности контроля углеродных материалов различного типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исследования различий структурного состояния углеродных волокон после различных термомеханических воздействий методом рентгеноструктурного анализа | 2018 |

|

RU2685440C1 |

| Способ приготовления препарата углеродного материала для рентгеноструктурного анализа | 1984 |

|

SU1245967A1 |

| Способ обработки белого чугуна | 1989 |

|

SU1776694A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕКСТУРНЫХ ПАРАМЕТРОВ ДИСПЕРСНЫХ ЧАСТИЦ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2076317C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОГО ГРАФИТА | 2024 |

|

RU2841067C1 |

| Способ рентгеновского дифрактометрического анализа поликристаллических объектов с аксиальной текстурой | 1982 |

|

SU1062579A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2068390C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2045473C1 |

| УГЛЕРОДНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215687C2 |

СПОСОБ. ОПРЕДЕЛЕНИЯ КАЧЕСТВА УГЛЕРОДНОГО МАТЕРИАЛА, включающий термообработку образца при 1600;2500 с, облучение его пучком рентгеновских лучей, регистрацию одного из дифракционных максимумов (оое), отличающий с я тем, что, с целью повышения точности, регистрируют дифракционный максимум, по крайней мере, при двух температурах ниже температуры термообработки образца, измеряют интенсивность максимумов при каждой температуре и определяют качество углеродного материала сопоставлением найденного из измерений для образца термического ко-р эффициента интенсивности отражения 5g (СЮК) с таблицей его значений для (Л эталонов. 00 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ощепкова Н.В, Разработка и применение микроскопических методов для исследования процессов формирования структуры углеграфитовых материалов | |||

| Автореф | |||

| дне | |||

| на соиск | |||

| учен, степени канд | |||

| техн | |||

| наук | |||

| М., 1966, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Исследование прессовой анизотропности углеродистых порошков | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| трудов БашНИИ НП Исследование остаточных продуктов нефтепереработки, вып | |||

| XVI, М., ЦНИИТЭНефтёхим, 1977, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Ядерный графит | |||

| М., Атомиздат, 1967 с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Углеграфитовые материалы | |||

| М., Энергия, 1979, с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

Авторы

Даты

1984-03-23—Публикация

1982-07-09—Подача