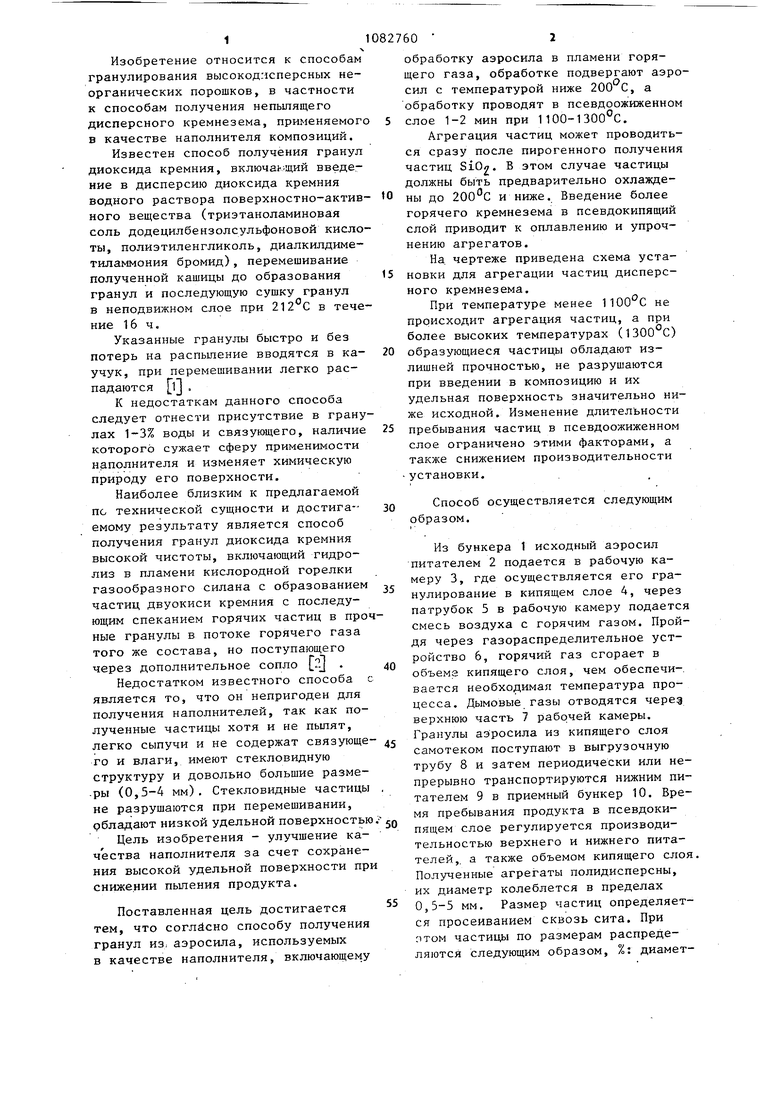

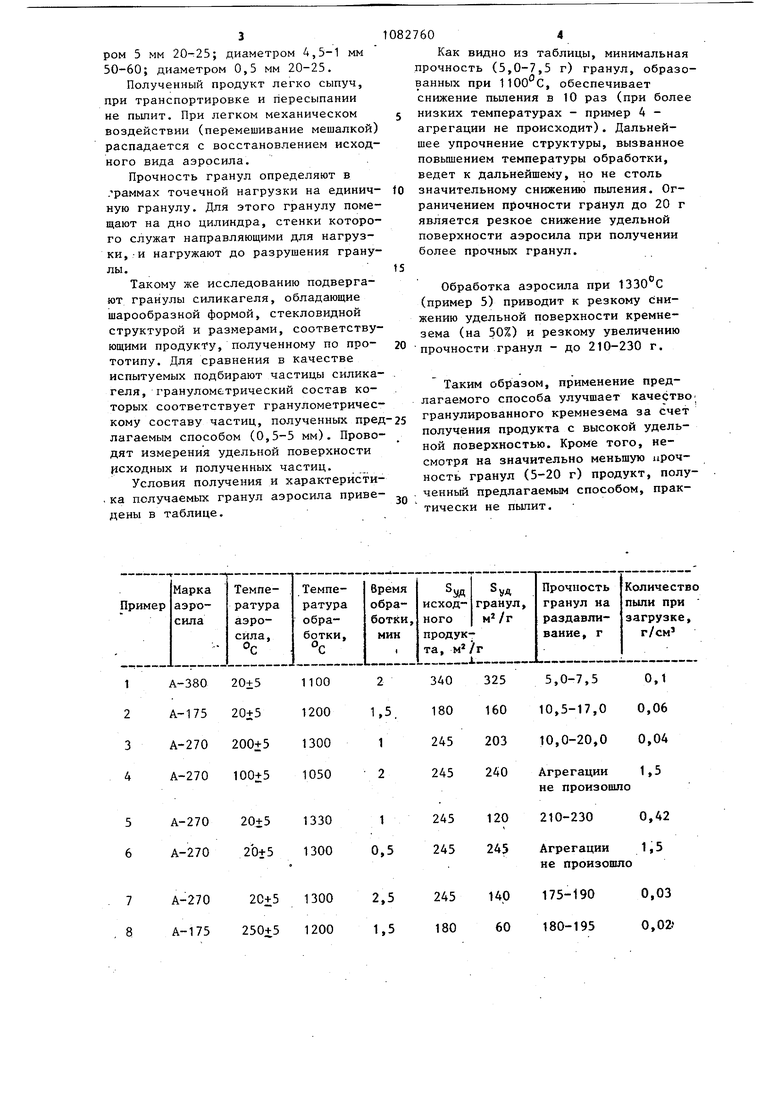

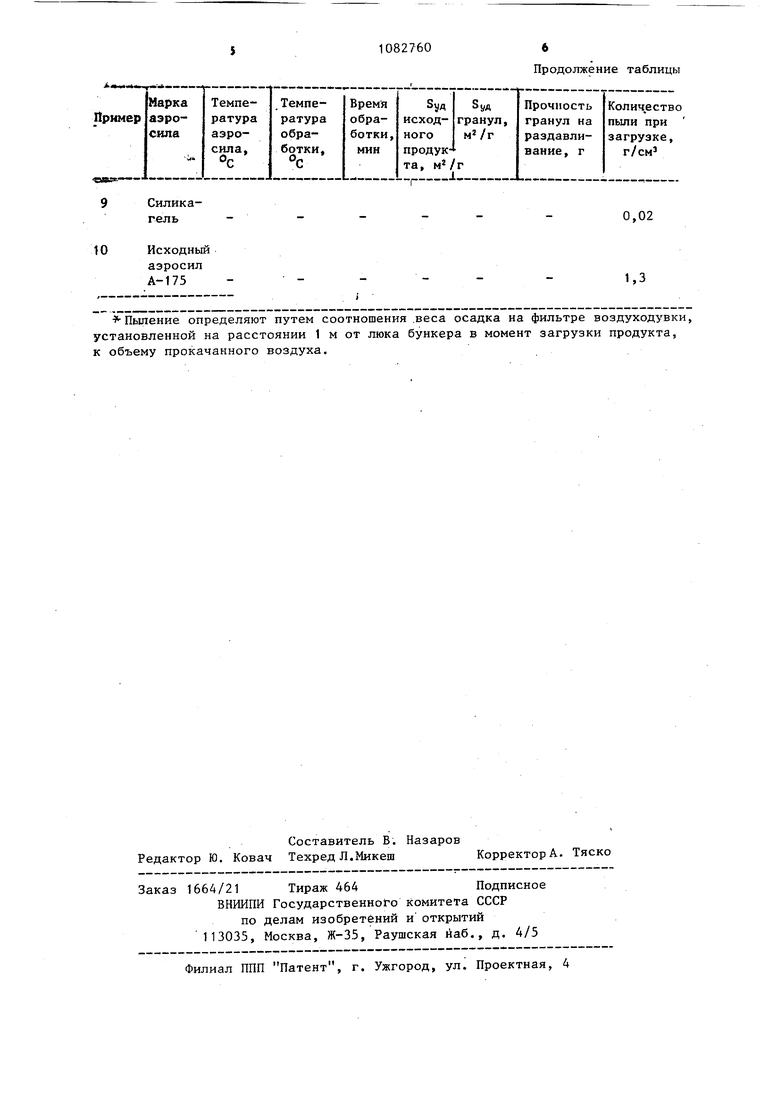

1 Изобретение относится к способам гранулирования высокодлсперсных неорганических порошков, в частности к способам получения непылящего дисперсного кремнезема, применяемог в качестве наполнителя композиций. Известен способ получения гранул диоксида кремния, включав 1ций введение в дисперсию диоксида кремния водного раствора поверхностно-актив него вещества (триэтаноламиновая соль додецилбензолсульфоновой кисло ты, полиэтиленгликоль, диалкилдиметиламмония бромид), перемешивание полученной кашицы до образования гранул и последующую сушку гранул в неподвижном слое при в тече ние 16 ч. Указанные гранулы быстро и без потерь на распыление вводятся в каучук, при перемешивании легко распадаются ij . К недостаткам данного способа следует отнести присутствие в грану лах 1-3% воды и связующего, наличие которого сужает сферу применимости наполнителя и изменяет химическую природу его поверхности. Наиболее близким к предлагаемой ПС технической сущности и достигаемому результату является способ получения гранул диоксида кремния высокой чистоты, включающий гидролиз в пламени кислородной горелки газообразного силана с образованием частиц двуокиси кремния с последующим спеканием горячих частиц в про ные гранулы в потоке горячего газа того же состава, но поступающего через дополнительное сопло . . Недостатком известного способа является то, что он непригоден для получения наполнителей, так как полученные частицы хотя и не пылят, легко сыпучи и не содержат связующе го и влаги, имеют стекловидную структуру и довольно большие разме.ры (0,5-4 мм). Стекловидные частицы не разрушаются при перемешивании, обладают низкой удельной поверхностью Цель изобретения - улучшение качества наполнителя за счет сохранения высокой удельной поверхности пр снижении пьшения продукта. Поставленная цель достигается тем, что согласно способу получения гранул из. аэросила, используемых в качестве наполнителя, включающему 60 обработку аэросила в пламени горящего газа, обработке подвергают аэросил с температурой ниже , а обработку проводят в псевдоожиженном слое 1-2 мин при 1100-1300°С. Агрегация частиц может проводиться сразу после пирогенного получения частиц SiOn. В этом случае частицы должны быть предварительно охлаждены до 200 С и ниже. Введение более горячего кремнезема в псевдокипящий слой приводит к оплавлению и упрочнению агрегатов. На. чертеже приведена схема установки для агрегации частиц дисперсного кремнезема. При температуре менее не происходит агрегация частиц, а при более высоких температурах (1300°С) образующиеся частицы обладают излишней прочностью, не разрушаются при введении в композицию и их удельная поверхность значительно ниже исходной. Изменение длительности пребывания частиц в псевдоожиженном слое ограничено этими факторами, а также снижением производительности установки. Способ осуществляется следующим образом. Из бункера 1 исходный аэросил питателем 2 подается в рабочую камеру 3, где осуществляется его гранулирование в кипящем слое 4, через патрубок 5 в рабочую камеру подается смесь воздуха с горячим газом. Пройдя через газораспределительное устройство 6, горячий газ сгорает в объема кипящего слоя, чем обеспечи-. веется необходимая температура процесса. Дымовые газы отводятся черед верхнюю часть 7 рабочей камеры. Гранулы аэросила из кипящего слоя самотеком поступают в выгрузочную трубу 8 и затем периодически или непрерывно транспортируются нижним питателем 9 в приемный бункер 10. Время пребывания продукта в псевдокипящем слое регулируется производительностью верхнего и нижнего питателей,, а также объемом кипящего слоя. Полученные агрегаты полидисперсны, их диаметр колеблется в пределах 0,5-5 мм. Размер частиц определяется просеиванием сквозь сита. При птом частицы по размерам распределяются следующим образом, %: диаметром 5 мм 20-25; диаметром 4,5-1 мм 50-60; диаметром 0,5 мм 20-25. Полученный продукт легко сыпуч, при транспортировке и пересыпании не пылит. При легком механическом воздействии (перемешивание мешалкой) распадается с восстановлением исходного вида аэросила. Прочность гранул определяют в .раммах точечной нагрузки на единичную гранулу. Для этого гранулу помещают на дно цилиндра, стенки которого служат направляющими для нагрузки, -и нагружают до разрушения гранулы. Такому же исследованию подвергают гранулы силикагеля, обладающие шарообразной формой, стекловидной структурой и размерами, соответствующими продукту, полученному по прототипу. Для сравнения в качестве испытуемых подбирают частицы силикагеля, гранулометрический состав которых соответствует гранулометрическому составу частиц, полученных пред лагаемым способом (0,5-5 мм). Проводят измерения удельной поверхности сходных и полученных частиц. Условия получения и характеристи.ка пслучаемьпс гранул аэросила приведены в таблице. 604 Как видно из таблицы, минимальная прочность (5,0-7,5 г) гранул, образованных при , обеспечивает снижение пыления в 10 раз (при более низких температурах - пример 4 агрегации не происходит). Дальнейшее упрочнение структуры, вызванное повьш1ением температуры обработки, ведет к дальнейшему, но не столь значительному снижению пыления. Ограничением прочности гранул до 20 г является резкое снижение удельной поверхности аэросила при получении более прочных гранул. Обработка аэросила при 1330 С (пример 5) приводит к резкому снижению удельной поверхности кремнезема (на 50%) и резкому увеличению прочности гранул - до 210-230 г. Таким образом, применение предлагаемого способа улучшает качество; гранулированного кремнезема за счет получения продукта с высокой удельной поверхностью. Кроме того, несмотря на значительно меньшую прочность гранул (5-20 г) продукт, полученньй предлагаемым способом, практически не пылит.

Пример

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кремнезема,модифицированного группами окисного трехвалентного хрома | 1982 |

|

SU1060566A1 |

| Способ получения аэросилогеля | 1982 |

|

SU998339A1 |

| Способ получения кремнезема,модифицированного группами окисного трехвалентного хрома | 1983 |

|

SU1105465A1 |

| Способ получения модифицированного полимером наполнителя | 1981 |

|

SU983131A1 |

| Способ получения аэросилогеля | 1981 |

|

SU963950A1 |

| Способ получения кремнеземного наполнителя с вулканизующими свойствами | 1982 |

|

SU1118612A1 |

| Способ модифицирования кремнезема | 1982 |

|

SU1012970A1 |

| Способ получения пустотелых микросферических частиц окислов металлов и металлоидов | 1982 |

|

SU1044598A1 |

| Способ получения высокодисперсных окислов металлов или металлоидов | 1980 |

|

SU956483A1 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ АЭРОСИЛА,.используемых в качестве наполнителя, включающий обработку аэросила в пламени горящего газа, отли.чающийся тем, что, с целью улучшения качества наполнителя за счет сохранения высокой удельной поверхности при снижении пыления продукта, обработке подвергают аэросил, имеющий температуру ниже , а обработку проводят в псевдоожиженном слое 1-2 мин при :1100-1300°С.

Силикагель

Исходный аэросил А-175

опыление определяют путем соотношения .веса осадка на фильтре воздуходувки, установленной на расстоянии 1 м от люка бункера в момент загрузки продукта, к объему прокачанного воздуха.

0,02

1,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3787221, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-03-30—Публикация

1982-10-01—Подача