Изобретение относится к приборостроению, в частности к устройствам с помощью которых формируют рабочий зазор магнитной головки при ее изготовлении.

Фop вIpoвшшe рабочего зазора в большинстве случаев осуществляется таким образом, чтобы полублоки не -перемещались о;щн относительно.другого. В одном из известных устройств для за1феш1екия изготавливаемой магнитной головки фиксация ,ее в момент форка1рования рабочего зазора осуществляется двумя рамкс№« ij , так как используется луч лазера.. Данное устройство дешевое, однако весьма дорогим является устройство дпя формирования рабочего зазсфа. При Форьмровании рабочего зазора методом нлпьшения или электроосаждения z и само устройство дорогое и сложное, и сам процесс фор1«грования относительно сложен, кроме того, велики энергозатраты. Попытка введения в рабочий зазор стеклянной щ окладю1 имекхцей форму ленты, и поточное изготовление таким путем-головок являлась бы успешной з при наличии в устройстве дпя изготовления головок средства, надежно 4 ксирукщего полублоки. Но такие средства не найдены, и поэтому считается экономкески оправданным не усложнять устройство сборки, а мириться с существенteavK отхода. Применение высоких мгновенных температур, равно как и стекла, имемцего высокую температуру ппавления, позволяет осущестапять со«данение полублоков в весьма короткий промежуток времени 4j , что, в свою очередь, уменьшает вероятность сдвига полублоков между.собой. Однако упро1цение устройства сборки головок в этом варианте и прт«нете высокотемпературшлс режимов может привести к диффузии стекла в стенки рабочего зазора (что особенно опасно для феррита, так как увеличивается эффективная ширина рабочего зазора). Выход, для такой ситуации однозначен - зашщта стенок. Но дпя этого необходимо наносить на них тонкий слой, например не превышао1ф1й 1000 А, твердого металла (никель,хром, нержавеющая сталь), что опять же усложняет само устройство дпя изготовления магнитных головок и делает его энергоемким. Кроме того, в этом случае имеет место

относительно быстрый износ элементов самого устройства. Использование нинрапокерамики, равно как и металлокерамики з} , позволяет продлить сроки эксплуатации устройств сборки, но такие элементы боятся ударных дагрузок и требуют высокой точности при работе с ними. Наличие рамЮ1 и плиты с пазом для размещения полублоков магт1тной головки, а также ползунка б , сжимаюдаго полублоки, соеданяемле посредством стеклянной прокладки, можно было бы считать и с экoнo ячecкoй, и с техШ1ческой точек зрения наиболее удачным р иением, однако при такой конструк.ции точность сборки оказывается недотаточной для удовлетворения современных требований.

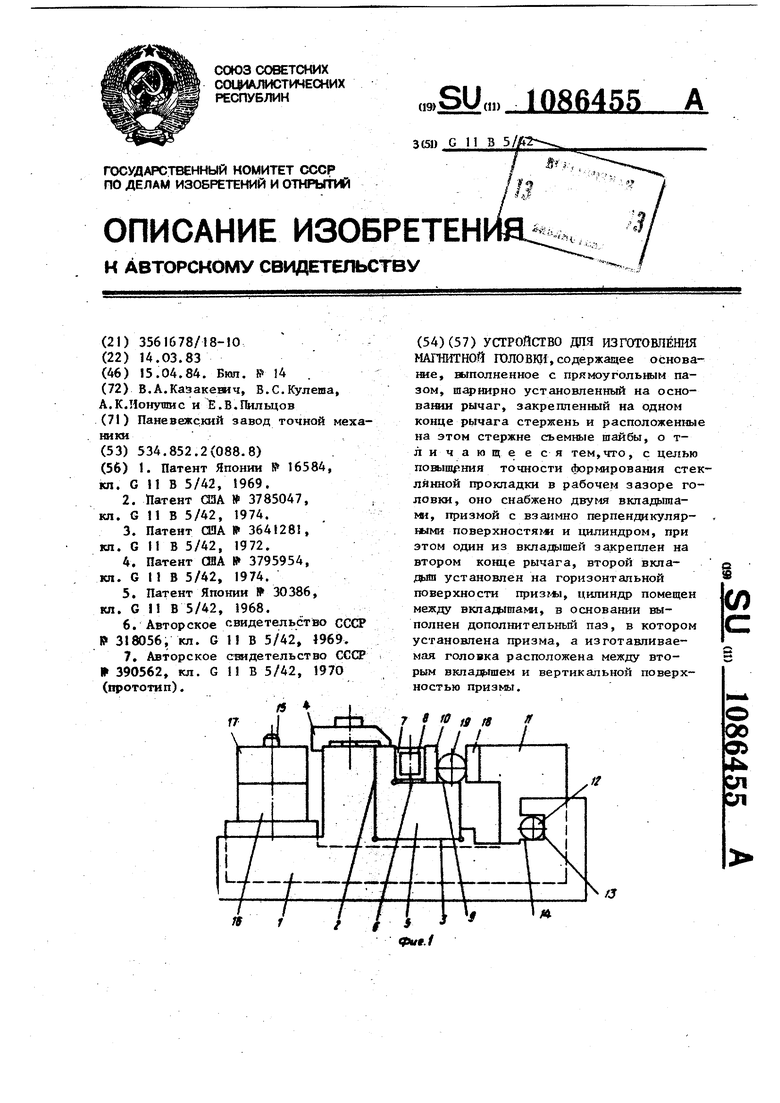

Наиболее близким к предлагаемому является устройство для изготовления магнитной головки, содержащее основание, выполненное с прямоугольным пазом, шарнирно установленный на основании рычаг, закрепленный на . одном конце рычага стержень и расположенные на этом стержне съемны вайбы .

Однако это устройство также не позволяет с достаточно высокой точностью фop в{poвaть стеклянную прокладку в рабочем зазоре головки.

Цель изобретения - повыщение точности формирования стеклянной прокладки в рабочем зазоре головки.

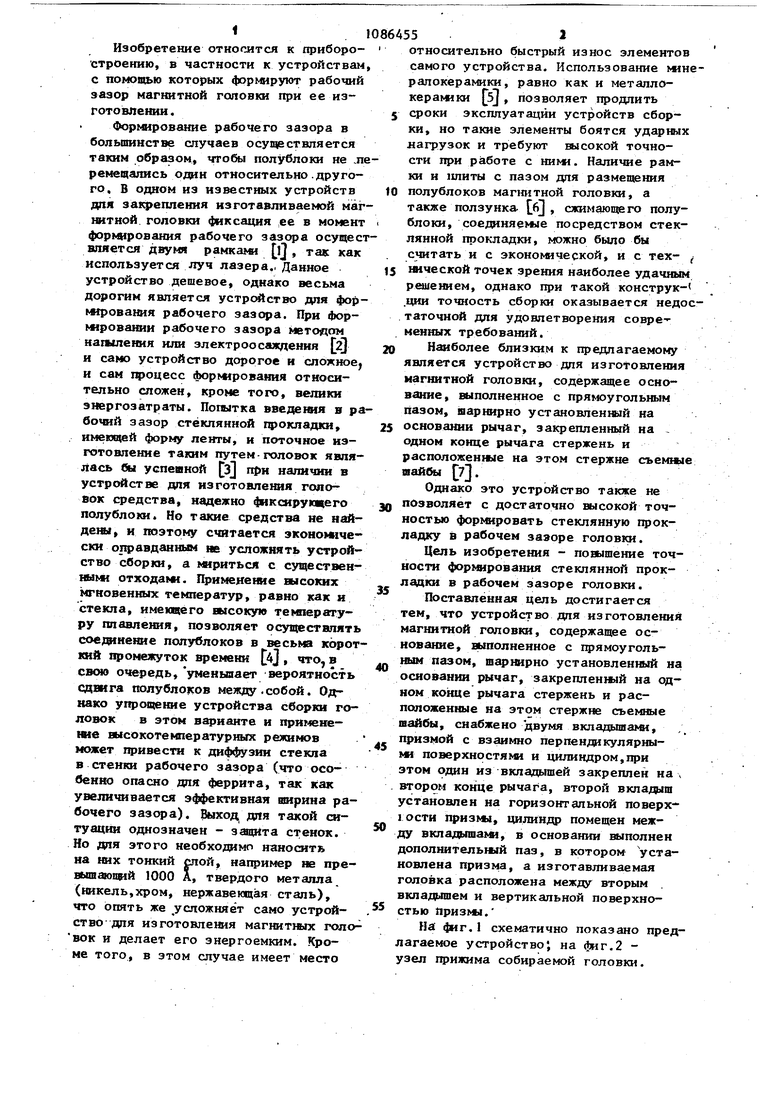

Поставленная цель достигается тем, что устройство для изготовления магнитной головки, содержащее основание, выполненное с црямоугольшш пазом, шарннрно установленный на основании рычаг, закрепленной на одном конце рычага стержень и расположенные на этом стержне съемные шайбы, снабжено двумя вкладЕ ша в1, призмой с взаимно перпендикулярными ловерхностями и цилиндром,при этом один из вкладышей закреплен на втором конце рычага, второй вкладаш установлен на горизонтальной поверхности Лризмы, цилиндр помещен между вкладыша, в основании выполнен дополнителышй паз, в котором установлена призма, а изготавливаемая головка расположена между вторым вкладышем и вертикальной поверхностью призмы.

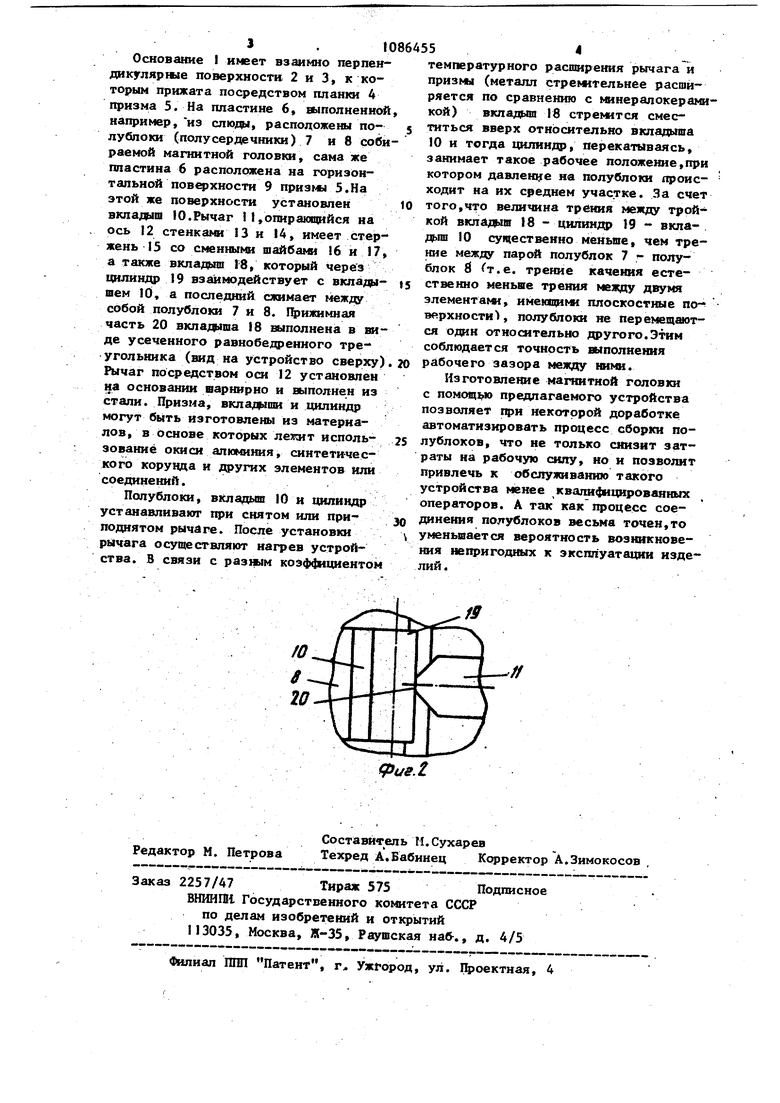

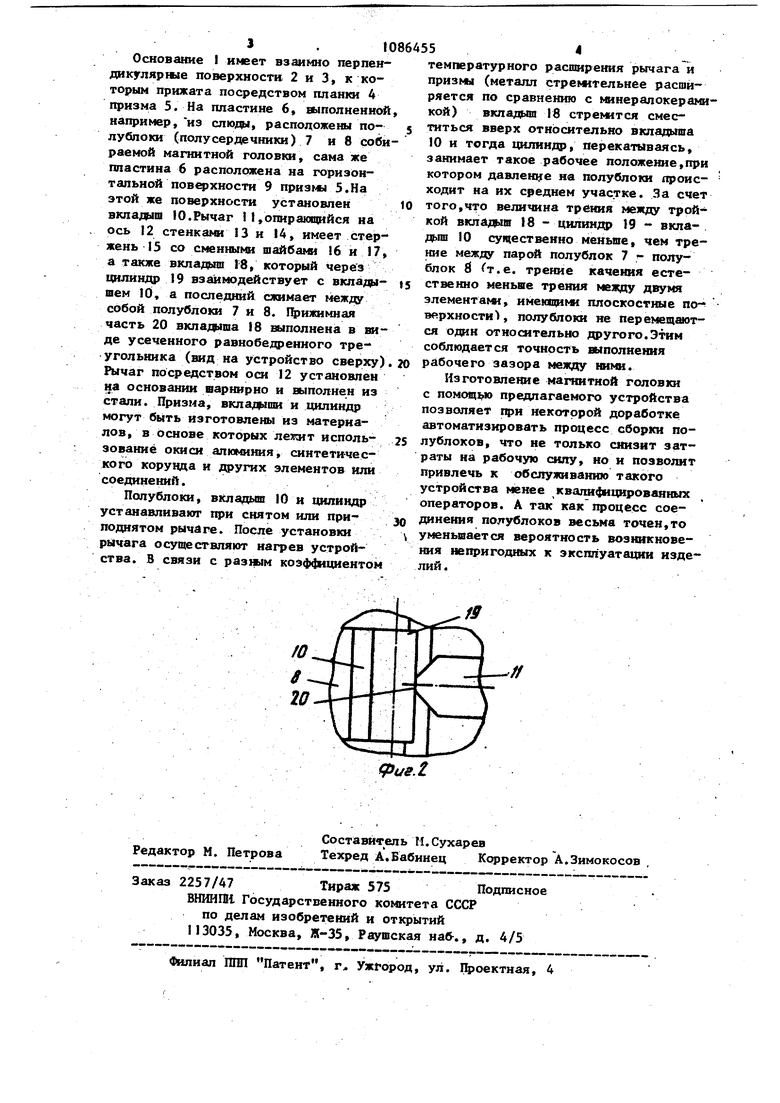

На фиг. 1 схематично показано предлагаемое устройство, на фиг.2 узел лрижима собираемой головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления магнитной головки | 1983 |

|

SU1081656A1 |

| Способ изготовления блока магнитных головок | 1981 |

|

SU968848A1 |

| Комбинированный блок магнитных головок | 1977 |

|

SU641493A1 |

| Способ изготовления блока магнитных головок | 1983 |

|

SU1134958A1 |

| МНОГОДОРОЖЕЧНЫЙ БЛОК МАГНИТНЫХ ГОЛОВОК | 1996 |

|

RU2108628C1 |

| Способ изготовления блока магнитных головок | 1974 |

|

SU506052A1 |

| Двухдорожечный блок магнитных головок | 1982 |

|

SU1081655A1 |

| Блок комбинированных магнитных головок | 1983 |

|

SU1129650A1 |

| Блок магнитных головок и способ его изготовления | 1989 |

|

SU1638722A1 |

| Блок магнитных головок | 1991 |

|

SU1760549A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВПЁШ1Я МАГНИТНОЙ ГОЛОВКЯ,содержащее основаш€е, выполненное с прямоугольным пазом, шарнирно установленный на основашш рычаг, закрепленный на одном конце рычага стержень и расположенные на этом стержне сьемгые шайбы, о тличающееся тем,что, с целью повышения точности форг-шрования стеклянной прокладки в рабочем зазоре головки, оно снабжено двумя вкладышами, призмой с взаимно перпендикулярными поверхностя14и и цилиндром, при этом один из вкладышей закреплен на втором конце рычага, второй вклаi дьяп установлен на горизонтальной (Л поверхности приз, цилиндр помещен между вкладаша1«1, в основании выполнен дополнительный паз, в котором установлена призма, а изготавливаемая головка расположена между вторым вклафппем и вертикальной поверхностью призмы.

Авторы

Даты

1984-04-15—Публикация

1983-03-14—Подача