Изобретение относится к холодной обработке металлов давлением, а именно к способам получения технологических смазок для холодной деформации нержавеющих труб.

Целью изобретения является разработка способа получения техноло- гш1еской гмазки, повышающего ее ан- гифрикщ .и. и противозадирные свойства, что позволит осуществить процесс деформации нержавеющих осветленных (без подсмазочного покрытия) труб в наиболее интенсивных режимах обжатий, а также получение высокока - чественной поверхности.

Пример 1. В экстрактор непрерывного действия при включенной мешалке одновременно подают фссфа

3150

тидный концентрат растительных масел и ацетон. Обе фазы в соотношениН 1:5 дозируются в верхнюю часть экст рактора и движутся прямотоком по . колонне, где происходи ; экстракция веществ, растворимых в ацетоне. Из

экстрактора смесь подается на фильтрующую центрифугу, где жидкий фильтрат, СОСТОЯ1ЦИЙ из 12-13% смеси триглицеридов и диглиДери цфосфат- ных кислот и 87-88% ацетона, подается на ацетоновый испаритель, а твердая фаза (лепитин и кефалины) поступает на дальнейшее разделение.

В реактор подается этиловый спирт и смесь кефалинов и лецитина. Экстракщш происходит в течение 60 мин, после чего суспензию передают насосом на нутч-фильтр для раз- деления жидкой и твердой фаз. Фильтрат - спиртовый экстракт лецитина собирается в сборнике, а осадок - кефалины - в контейнере.

В кефалинах присутствуют кислоты: миристиновая, пальмитиновая, стеариновая, ненасьпценные , олеиновая, линоленовая, линолевая, насыщенные C,.,-Cjg.

На следующей стадии твердые ке- Фалины растворяют в минеральном мас- гле И20А при 100-120 С в массовом соотношении 1:1. Этот продукт вьшуска- ется в промышленных условиях. Затем смесь кефал шов и минерального масла загружают в реактор, снабженный термометром, обратньз холодильником, мешалкой и капельной воронкой, туда же подают растворитель - трихлорэти- лен в соотношении 1:1. Смесь охлаж- дают до и при перемешивании прибавляют 5 мас.% брома под слой реакционной массы. После добавления брома реакционную массу выдерживают 15- 20 мин, затем растворитель отгоняют. В остатке - вязкая темно-коричневая масса.

П р и м е р 2. Получение смазки осуществляют в соответствии с технологией, описанной в примере 1, но брома на конечной стадии загружают 15 мас.% при .

Пример 3. Смазку получают по технологии примера 1, но на стадии добавления брома в смесь кефалинов и минерального масла берут 25 мае.% брома и его добавляют при 10°С.

П р и м е р 4. Получение смазки нроизводят в соответствии с примером

7

1, но брома добавляют в количестве 2,5 мас.%.

Пример 5. Смазку получают по технологии, описанной в примере 1, но количество добавляемого брома 30 мас.%. В этом случае получается пластичная смазка, которую невозможно задать внутрь трубы известными способами.

ИК-спектры полученных смазбк содержат следующие полосы поглощения

см- : 3200-3400 (ОН, NH) , 1700 () , 1340 (), 1050 (Р-О-С), 500 (С-Вг) .

Пример 6. Смазку по известному способу получают в условиях примера 1 (без обработки бромом) ..

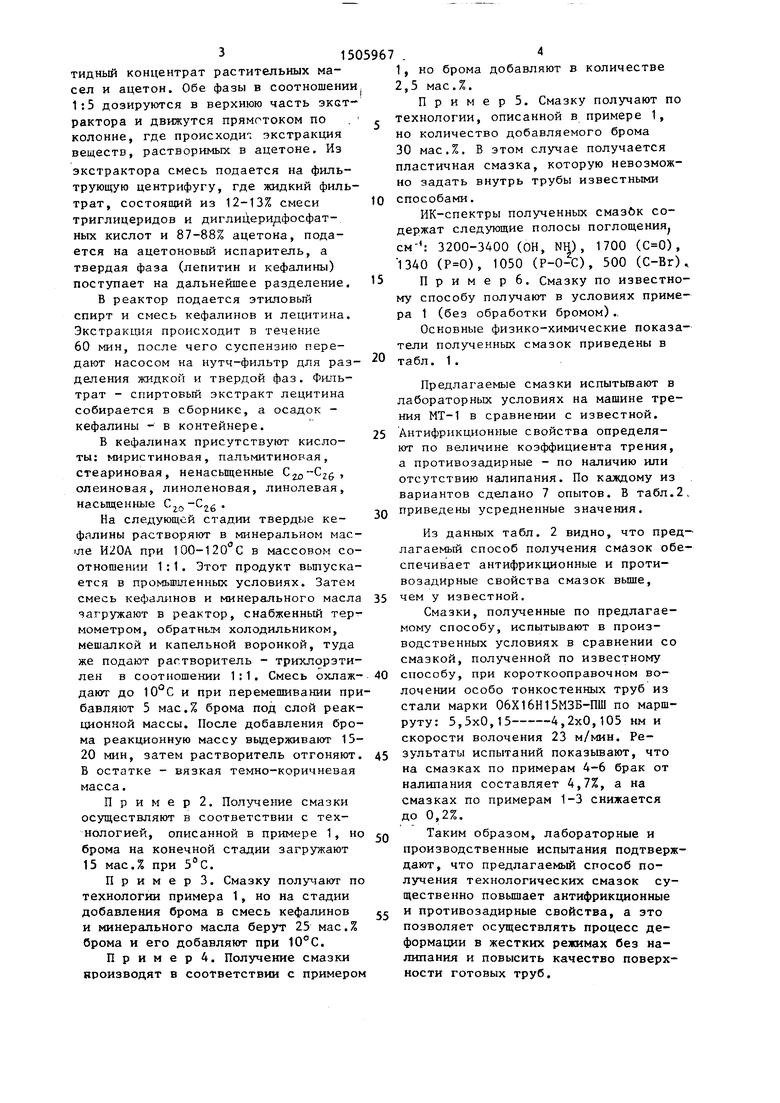

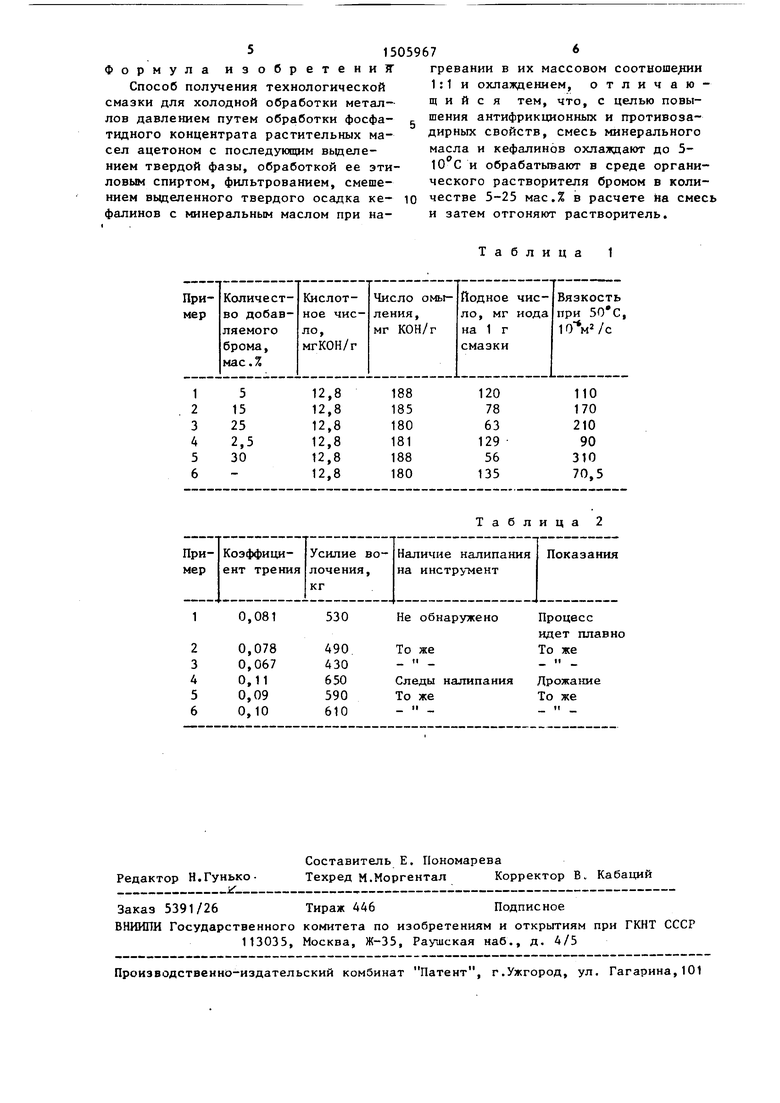

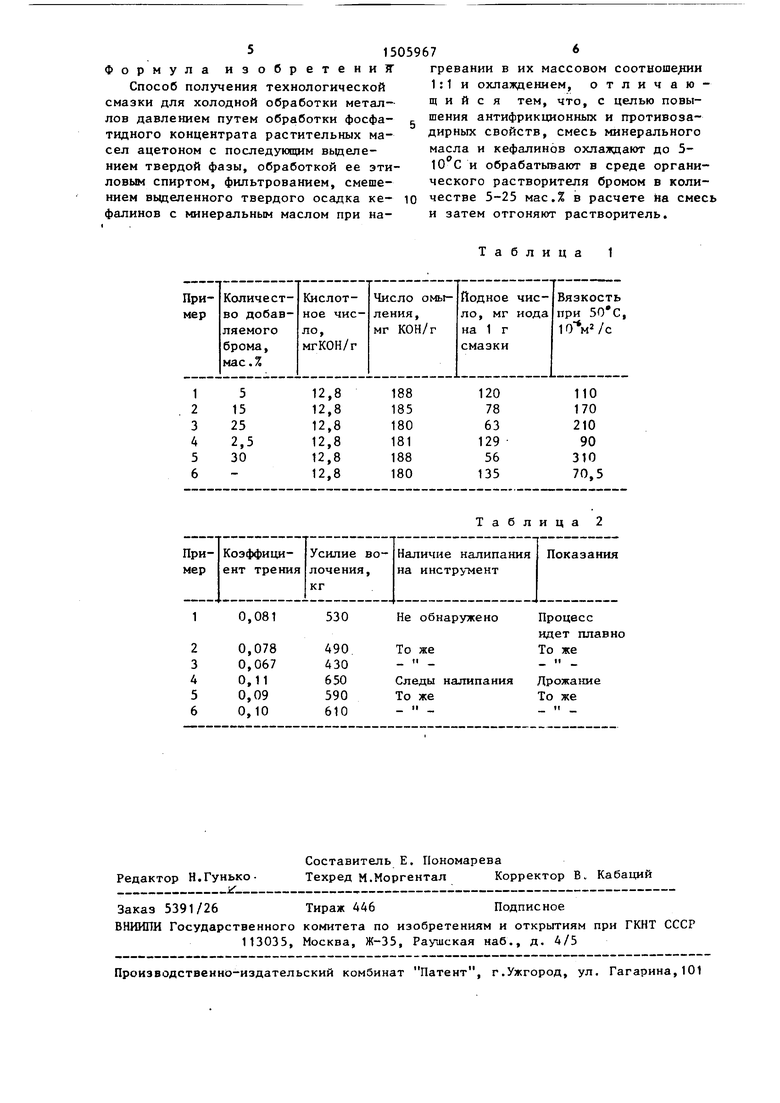

Основные физико-химические показатели полученных смазок приведены в табл. 1.

Предлагаемые смазки испытьгаают в лабораторных условиях на машине трения МТ-1 в сравнении с известной. Антифрикционные свойства определяют по величине коэффициента трения, а противозадирные - по наличию или отсутствию налипания. По каждому из вариантов сделано 7 опытов. В табл.2, приведены усредненные значения.

Из данных табл. 2 видно, что предлагаемый способ получения смазок обеспечивает антифрикционные и противозадирные свойства смазок вьш1е, чем у известной.

Смазки, полученные по предлагаемому способу, испытывают в производственных условиях в сравнении со смазкой, полученной по известному способу, при короткооправочном волочении особо тонкостенных труб из стали марки 06Х16Н15МЗБ-ПШ по маршруту: 5,5x0,154,2x0,105 им и

скорости волочения 23 м/мин. Результаты испытаний показьшают, что на смазках по примерам 4-6 брак от налипания составляет 4,7%, а на смазках по примерам 1-3 снижается до 0,2%.

Таким образом, лабораторные и производственные испытания подтверждают, что предлагаемый способ получения технологических смазок существенно повьш1ает антифрикционные и противозадирные свойства, а это позволяет осуществлять процесс деформации в жестких режимах без налипания и повысить качество поверхности готовых труб.

Формула изобретения

Способ получения технологической смазки для холодной обработки металлов давлением путем обработки фосфа- тидного концентрата растительных масел ацетоном с последующим вьщеле- нием твердой фазы, обработкой ее этиловым спиртом, фильтрованием, смешением выделенного твердого осадка ке- фапинов с минеральным маслом при на

гревании в их массовом соотношедши 1:1 и охлаждением, отличающийся тем, что, с целью повышения антифрикционных и противоза- дирных свойств, смесь минерального масла и кефапннбв охлаждают до 5- 10 С и обрабатывают в среде органического растворителя бромом в количестве 5-25 мас.% в расчете на смесь и затем отгоняют растворитель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной деформации металлов | 1984 |

|

SU1155615A1 |

| Смазка для холодного волочения металлов | 1982 |

|

SU1097651A1 |

| Смазка для холодной деформации металлов | 1982 |

|

SU1087550A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171515A1 |

| Смазка для холодной и теплой обработки металлов давлением | 1986 |

|

SU1421763A1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1062246A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1988 |

|

SU1595892A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910749A1 |

| Технологическая смазка для холодной обработки металлов давлением | 1979 |

|

SU857244A1 |

| Смазка для холодного волочения металлов | 1987 |

|

SU1447844A1 |

Изобретение относится к холодной обработке металлов давлением , в частности, к способу получения технологических смазок для холодной деформации нержавеющих труб. Цель - повышение антифрикционных и противозадирных свойств смазки. В способе получения технологической смазки фосфатидный концентрат растительных масел обрабатывают ацетоном, затем смесь подают на фильтрующую центрифугу, где твердая фаза, содержащая лецитин и кефалины, отделяется от жидкого фильтрата и смешивается с этиловым спиртом. Полученную смесь фильтруют и выделенный твердый осадок кефалинов смешивают с минеральным маслом при нагревании до 100-120°С при массовом соотношении 1:1. Нагретый продукт затем охлаждают до 5-10°С и обрабатывают в среде органического растворителя бромом в количестве 5-25 мас.% в расчете на смесь и затем отгоняют растворитель. Полученная смазка обеспечивает коэффициент трения 0,067-0,081 и усилие волочения 430-530 кг, в то время как у известной эти показатели соответственно 0,1 и 610 кг. 2 табл.

Таблица 1

Таблица 2

| Способ получения технологической смазки для холодной обработки металлов давлением | 1981 |

|

SU968060A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Смазка для холодного волочения металлов | 1982 |

|

SU1097651A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1989-09-07—Публикация

1988-01-20—Подача