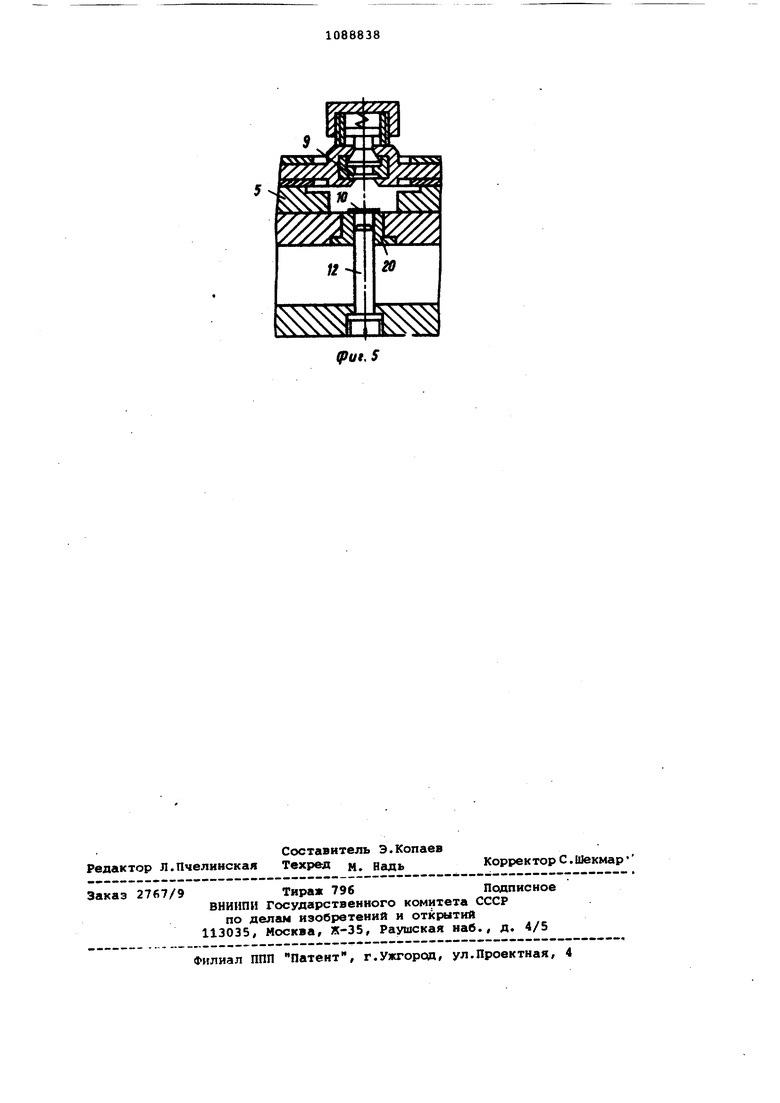

Изобретение относится к устройствам для обработки металлов давлением, а именно к устройствам для калиб ров ки полых изделий по внутренней и наружной поверхностям. Известен штамп для калибровки полых изделий, содержащий нижнюю неподвижную и верхнюю, установленную с возможностью перемещения, горизонтальные плиты, размещенную на нижней плите матрицу и связанную с верхней плитой вертикальную оправку Недостатком известного штампа явт ляется его низкая производительность которая объясняется наличием холосто го хода, затрачиваемого на возвраще ние оправки в нижнее рабочее положение. Цель изобретения - повышение производительности путем сокращения количества ходов пресса при калибровке изделий. , Поставленная цель достигается тем, что штамп для калибровки полых изделий, содержащий нижнюю неподвижную и верхнюю, установленную с возможностью перемещения, горизонтальные плиты, размещенную на нижней плите матрицу и связанную с верхней плитой оправку, снабжен сег ментными вставками, образующими полость для размещен-ия заготовки, и вставками,установленными на торцовой поверхности матрицы с возможностью радиального перемещения от привода в виде подпружиненного толкателя, взаимодействующего с торцом оправки, подпружиненной относительно нижней плиты и установленной с возможностью перемещения в вертикальном направлении рамой, связанной с верхней плитой с помощью тяг, закреплен ными на каждой из тяг верхним и нижним упорами, механизмом фиксации оправки, выполненным в виде подпружиненного относительно нижней плиты затвора, установленного с возможностью перемещения в горизонтальном направлении, и смой тиров анныгл на вер ней плите копиром, взаимодействующим последовательно с затвором, верх ним и нижним упорами тяг. Матрица выполнена в виде секторов каждцлй из которых шарнирно связан с верхней плитой посредством двузвенного рычажного ;«1еханизма и тяги. На фиг. 1 показан штамп, разрез А-А на фиг. 2; на фиг. 2 - то же, вид в плане; на фиг. 3 - то же, момент раскрытия сегментов; на фиг. 4то же, момент калибровки; на фиг.5 то же, момент возвращения оправки в исходное положение, Штамп содержит подвижную плиту 1 и связанную с ней тягами 2 раму 3. Тяга 2 жестко связана с рамой 3 и свободно установлена на заплечиках в подвижной плите 1. На неподвижной. плите 4 закреплена матрица 5, выполненная разъемной по вертикали. Образованные разъемом секторы матрицы 5 связаны каждый с подвижной плитой 1 двузвенным рычажным механизмом б и тягой 7. Над матрицей 5 укреплены разъемные по вертикали сегментные вставки 8, снабженные соосной матрице 5 полостью 9 для размещения изделия 10. Сегменты 8 установлены с возможностью возвратно-поступательного перемещения в горизонтальной плоскости посредством толкателя 11, управляемого верхним торцом оправки 12. Оправка 12 жестко укреплена на раме 3, которая подпружинена относительно неподвижной плиты 4 пружиной 13 и снабжена механизмом фиксации , выполненным в виде смонтированного на неподвижной плите 4 и подпружиненного относительно последней в горизонтальном направлении пружиной 14 затвора 15. Для управления затворами 15 на подвижной плите установлен копир 16, а тяги 2 снабжены нижним 17 и верхним 18 упорами для взаимодействия с затворами 15. На неподвижной плите 4 установлена клиновая ползушка 19 для регулирования усилия калибровки. По ходу движения оправки 12 под матрицей 5 расположен съемник 20. Из вибробункера не показан) полое изделие 10 подается в полость 9 сегментов 8. Подвижная плита 1 движется вверх н тягами 2 тянет вверх раму 3 с оправкой 12. Оправка 12, ; двигаясь вверх, прошивает изделие 10 и при дальнейшем движении вверх верхним ±орцом поднимает толкатель 11, который своей конической боковой поверхностью разводит сегментные вставки 8 в стороны в горизонтальной плоскости. Изделие 10 выходит из контакта с сегментными вставками 8 и удерживается на оправке 12 за счет сил сцепления. Подвижная плита 1 осуществляет движение вниз, движется вниз и рома 3 с оправкой 12 и изделием 10. Как только изделие 10 выйдет из зоны сегментных вставок 8, последние автоматически сводятся, замыкая полость 9 для удерживания нового изделия 10. Подвижная плита 1 продолжает двигаться вниз, нижний упор 17 тяги 2 входит в контакт с опорной поверхностью затвора 15 и останавливает движение вниз тяги 2 и соответственно рамы 3 и оправки 12 с изделием 10. Подвижная плита 1, продолжая движение вниз, через тягу 7 и двузвенный рычажный механизм б подводит секторы разъемной матрицы 5 к поверхности изделия 10 и осуществляет его калибровку на неподвижно стоящей оправке 12. Максимальное усилие калибровки достигается в момент расположения звеньев двузвенного рычаж- . ного механизма б в одной, горизонтальной плоскости. При дальнейшем движении вниз подвижной плиты 1 двузвенный рьмажный механизм 6 отводит секторы разъемной матрицы 5 от поверхности изделия 10, а под действием копира 16 отжимается затвор 15 и нарушается тем самым контакт опорной поверхности затвора 15 с нижним упором 17 тяги 2. В результате тяга 2 под действием пружин 13 быстро опускается вниз с рамой 3, оправкой 12 и изделием 10. При этом движении вниз под действием пружины 13 оправка 12 проходит через съемник 20 который снимает с ее поверхности изделие 1C. Последнее сбрасывается со съемника 20, например, воздухом в приемный лоток (не показан). Подвижная плита 1 начинает вновь движение .вверх. Вместе с ней вверх движется копир 16. В результате копир 16 выходит из затвора 15, за счет движения тяги 2 вверх верхний упор 18 тяги 2 отжимает затвор 15, обеспечи вая тем самым возможность продолжения движения вверх тяги 2. Как толь ко верхний 18 и нижний 17 упоры тяги 2 пройдут мимо затвора 15, последний возвращается в исходное положение под действием пружины 14. Оправка 12 возвращается в исходное положение, и далее цикл .повторяется. Настройку на калибруемый размер, а также восстановление размера после ремонта штампа осуществляют при помощи клиновой ползушки 19. Предлагаемый штамп позволяет производить калибровку внутренней и наружной поверхностей полого изделия без дополнительного хода пресса, т.е. за один рабочий ход, что позволяет повысить его производительность в 2 раза. Кроме того, реализованная в штампе технология калибровки путем обжима на оправке исключает образование на калибруемой поверхности заусенцев и задиров. На штампе можно калибровать детали практически любого замкнутого полого профиля без существенных ограничений по толщине и твердости материала. Размеры калибруемого изделия можно варьировать в допустимых пределах. Штамп может быть использован в автоматических линиях. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для калибровки концов труб | 1976 |

|

SU588036A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| Устройство для калибровки кольцевых изделий | 1980 |

|

SU940906A1 |

| ШТАМП ДЛЯ РЕЗКИ ТРУБ | 1982 |

|

SU1092840A1 |

| Штамп для изготовления деталей с внутренней резьбой | 1979 |

|

SU1022773A1 |

| Штамп для обрезки и зачистки поковок | 1972 |

|

SU526430A1 |

| Штамп для объемной штамповки | 1980 |

|

SU1016020A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Штамп для плоскостной калибровки | 1985 |

|

SU1278056A1 |

1. ШТАМП ДЛЯ КАЛИБРОВКИ ПОЛЫХ ИЗДЕЛИЙ, содержащий нижнюю не подвижную и верхнюю, установленную с возможностью вертикёшьного переме щения, горизонтальные плиты, размещенную на нижней плите матрицу и связанную с верхней плитой оправку отличающийся тем, что, с целью повышения производительности, он снабжен сегментными вставкамн, образующими полость для разме щения заготовки, и вставками, уста новленными на торцовой поверхности матрицы с возможностью радиального (риг.1 перемещения от привода в виде подпружиненного толкателя, взаимод йствующего с торцом оправки, подпружиненной относительно нижней плиты и установленной с возможностью перемещения в вертикальном направлении рамой, связанной с верхней плитой с помощью тяг, закрепленными на каждой из тяг верхним и нижним упорами, механизмом фиксации оправки, выполненным в виде подпружиненного относительно нижней плиты затвора, установленного с возможностью перемещения в горизонтальном направлении, и смонтированным на верхней плите копиром, взаимодействующим последовательно с затвором, верхним и нижним упорами тяг. 2. Штамп по п. 1, о т л и ч а ющ и и с я тем, что матрица выполнена в виде секторов, каждый из которых шарнирно связан с верхней плитой посредством двузвенного рычажного механизма .и тяги.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для калибровки полых изделий | 1976 |

|

SU564037A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-04-30—Публикация

1983-02-01—Подача