Изобретение относится к обработке металлов давлением, а именно к устройствам для изготовления внутренних резьб- с мелким шагом.

Известен штамп для изготовления гаек, содержаш,ий поворотные в вертикальной плоскости пуансоны и подпружиненный стакан с установленной на нем винтовой оправкой 1.

Недостатком указанного устройства является его низкая производительность, так как операция по свинчиванию гайки с оправки после ее изготовления осуш,ествляется вручную.

Наиболее близким к предлагаемому является штамп для изготовления круглой резьбы на тонкостенных полых изделиях, код-орый содержит разьемную матрицу, сборный пуансон и привод возвратно-поступательного движения пуансона. Сборный пуансон выполнен в виде конусного стержня, на котором расположены сегменты, причем сегменты и.меют винтовую канавку, в которой уложена формообразующая пружина 2.

Недостатками указанного штампа являются низкая точность изготавливаемой резьбы из-за подвижности и отсутствия жесткости пружины, наличие дефектов в месте разьема матрицы, низкая стойкость формообразующей пружины.

Цель изобретения - улучшение качества резьбы и повышение производительности.

Поставленная цель достигается тем, что штамп для изготовления деталей с внутренней резьбой снабжен по меньшей мере двумя рычажно-клиновыми устройствами, которые выполнены в виде тяги, шарнирно закрепленной на подвижной плите и двуплечего рычага, установленного на неподвижной плите.

Причем одно плечо рычага шарнирно соединено с тягой, а другое выполнено в виде зубчатого сектора.

Кроме того, тяги рычажно-клиновых устройств шарнирно закреплены -на неподвижной плите, а двуплечие рычаги установлены на подвижной плите.

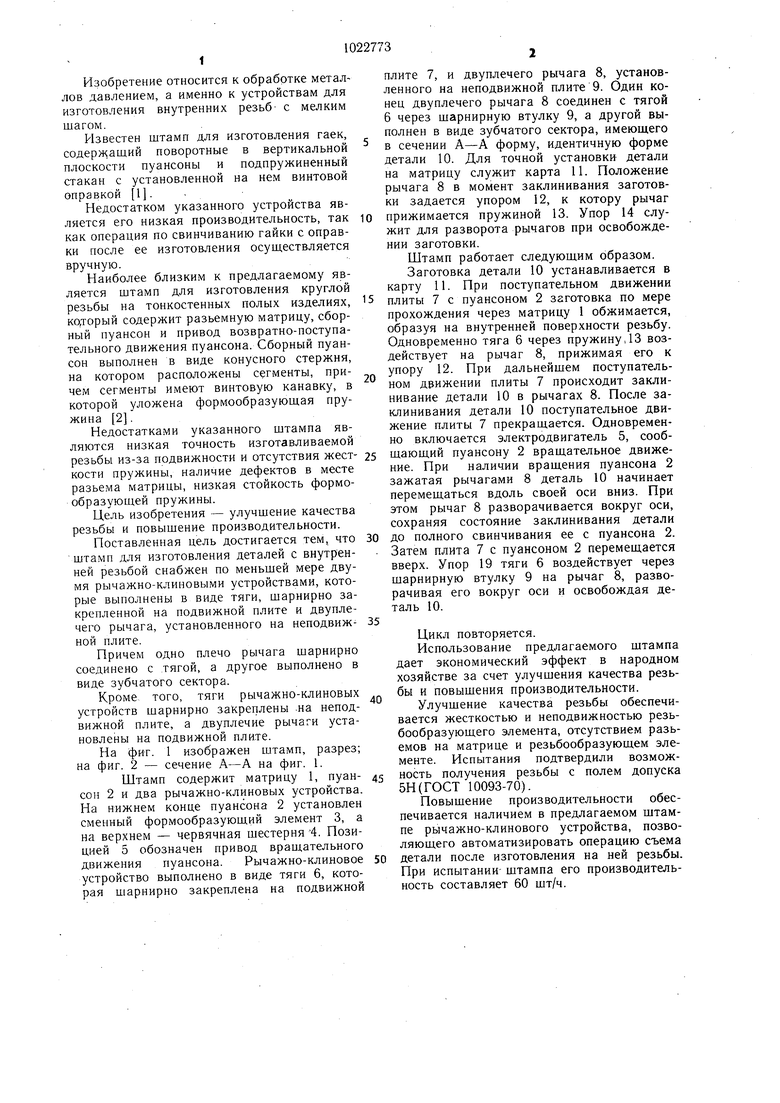

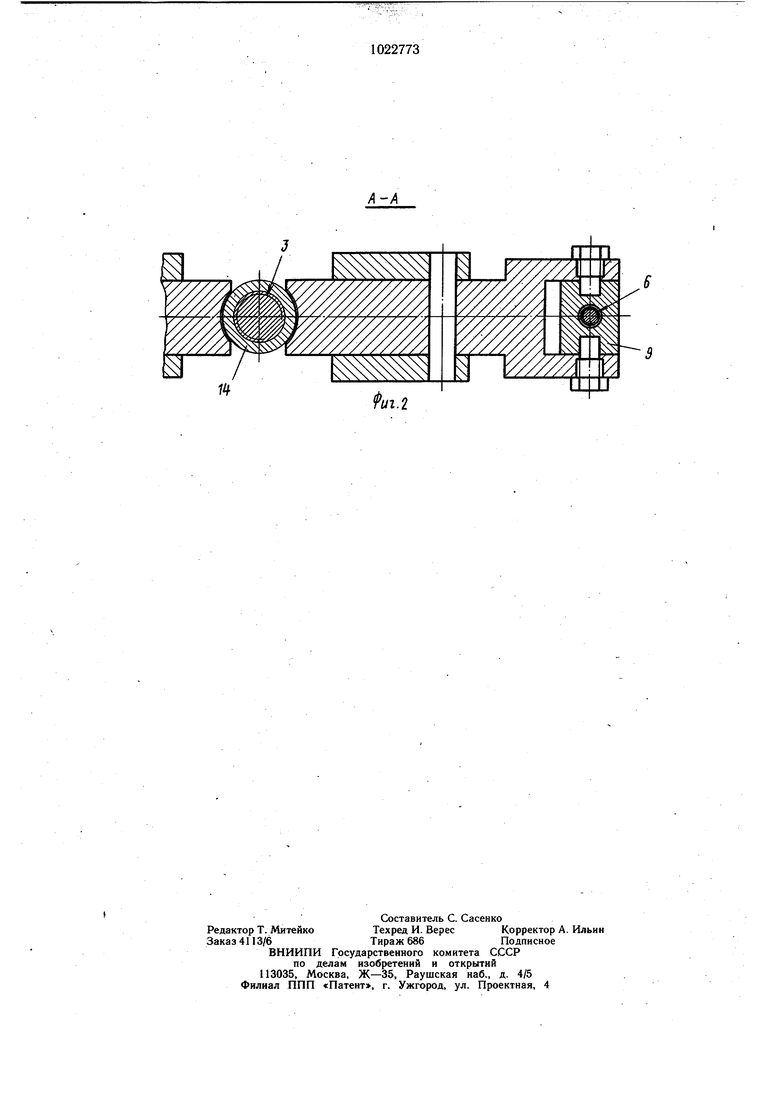

На фиг. 1 изображен штамп, разрез; на фиг. 2 - сечение А-А на фиг. 1.

Штамп содержит матрицу 1, пуансон 2 и два рычажно-клиновых устройства. На нижнем конце пуансона 2 установлен сменный формообразующий элемент 3, а на верхнем - червячная шестерня 4. Позицией 5 обозначен привод вращательного движения пуансона. Рычажно-клиновое устройство выполнено в виде тяги 6, которая шарнирно закреплена на подвижной

плите 7, и двуплечего рычага 8, установленного на неподвижной плите 9. Один конец двуплечего рычага 8 соединен с тягой 6 через шарнирную втулку 9, а другой выполнен в виде зубчатого сектора, имеющего в сечении А-А форму, идентичную форме детали 10. Для точной установки детали на матрицу служит карта 11. Положение рычага 8 в момент заклинивания заготовки задается упором 12, к котору рычаг прижимается пружиной 13. Упор 14 служит для разворота рычагов при освобождении заготовки.

Штамп работает следующим образом.

Заготовка детали 10 устанавливается в карту 11. При поступательном движении плиты 7 с пуансоном 2 заготовка по мере прохождения через матрицу 1 обжимается, образуя на внутренней поверхности резьбу. Одновременно тяга 6 через пружину, 13 воздействует на рычаг 8, прижимая его к упору 12. При дальнейшем поступательном движении плиты 7 происходит заклинивание детали 10 в рычагах 8. После заклинивания детали 10 поступательное движение плиты 7 прекращается. Одновременно включается электродвигатель 5, сообщающий пуансону 2 вращательное движение. При наличии вращения пуансона 2 зажатая рычагами 8 деталь 10 начинает перемещаться вдоль своей оси вниз. При этом рычаг 8 разворачивается вокруг оси, сохраняя состояние заклинивания детали до полного свинчивания ее с пуансона 2. Затем плита 7 с пуансоном 2 перемещается вверх. Упор 19 тяги 6 воздействует через шарнирную втулку 9 на рычаг 8, разворачивая его вокруг оси и освобождая деталь 10.

Цикл повторяется.

Использование предлагаемого щтампа дает экономический эффект в народном хозяйстве за счет улучшения качества резьбы и повышения производительности.

Улучшение качества резьбы обеспечивается жесткостью и неподвижностью резьбообразующего элемента, отсутствием разьемов на матрице и резьбообразующем элементе. Испытания подтвердили возможность получения резьбы с полем допуска 5Н(ГОСТ 10093-70).

Повыщение производительности обеспечивается наличием в предлагаемом щтампе рычажно-клинового устройства, позволяющего автоматизировать операцию съема детали после изготовления на ней резьбы. При испытании- щтампа его производительность составляет 60 шт/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания наружной резьбы на полых деталях | 1985 |

|

SU1315100A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для вырубки деталей из ленты или полосы | 1982 |

|

SU1031579A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1985 |

|

SU1428504A1 |

| Штамп Клещева Н.А.для радиального выдавливания зубчатых деталей | 1986 |

|

SU1397143A1 |

| Формообразующий штамп | 1978 |

|

SU774683A1 |

| Устройство для обработки длинномерного материала | 1980 |

|

SU963617A1 |

| Штамп для обработки полосового и ленточного материала | 1980 |

|

SU902926A1 |

| МНОГОПОЗИЦИОННЫЙ ШТАМПОВОЧНЫЙАВТОМАТ | 1971 |

|

SU430926A1 |

1. ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ВНУТРЕННЕЙ РЕЗЬ.БОЙ, содержащий матрицу, закрепленную на неподвижной плите, пуансон с формообразующей резьбой н привод вращательного движения пуансона, установленный на подвижной плите, отличающийся тем. что, с целью улучщения качества резьбы и повышения производительности, он снабжен по меньщей двумя рычажно-клиновыми устройствами, шарнирно закрепленными на подвижной и неподвижной плитах. 2.Штамп по п. 1, отличающийся тем, что каждое рычажно-клиновое устройство выполнена в виде тяги, шарнирно закрепленной на подвижной плите, и двуплечего рычага, установленного на неподвижной плите, причем одно плечо рычага шарнирно соединено с тягой, а другое выполнено в виде зубчатого сектора. 3.Штамп по пп. 1 и 2, отличающийся тем, что тяги рычажно-клиновых устройств закреплены на неподвижной плите, а рычаги установлены на подвижной плнте. (Л |С ю со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для изготовления гаек с нарезкой | 1937 |

|

SU52066A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУГЛОЙ РЕЗЬБЫ НА ТОНКОСТЕННЫХ ПОЛЫХ ИЗДЕЛИЯХ | 0 |

|

SU175372A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-06-15—Публикация

1979-01-05—Подача