tS. 15

О

х го

о

4

00

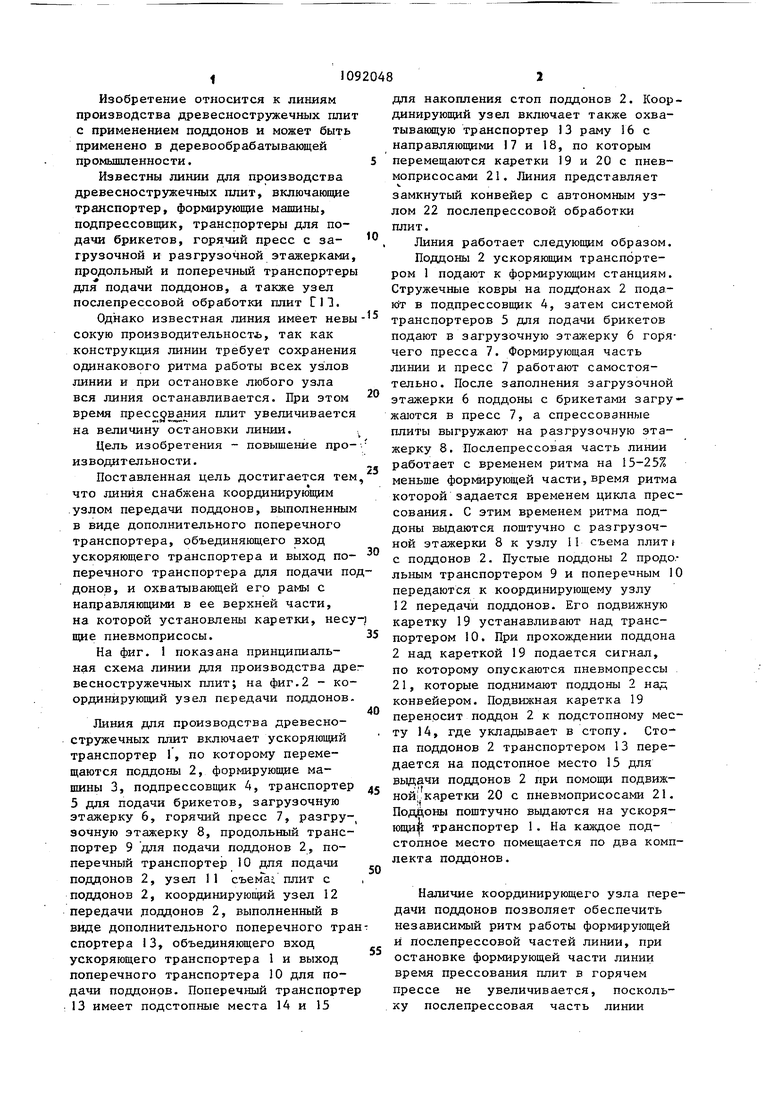

Изобретение относится к линиям производства древесностружечных плит с применением поддонов и может быть применено в деревообрабатывающей промышленности. Известны линии для производства древесностружечных плит, включающие транспортер, формируюпще машины, подпрессовщик, транспортеры для подачи брикетов, горячий пресс с загрузочной и разгрузочной этажерками, продольный и поперечный транспортеры для подачи поддонов, а также узел послепрессовой обработки плит Г11. Однако известная линия имеет невы сокую производительность, так как конструкция линии требует сохранения одинакового ритма работы всех узлов линии и при остановке любого узла вся линия останавливается. При этом время прессования шшт увеличивается на величину остановки линии. Цель изобретения - повышение производительности. Поставленная цель достигается тем что линия снабжена координирующим .узлом передачи поддонов, выполненным в виде дополнительного поперечного транспортера, объединяющего вход ускоряющего транспортера и выход по перечного транспортера для подачи по донов, и охватывающей его рамы с направляющими в ее верхней части, на которой установлены каретки, несу щие пневмоприсосы. На фиг. 1 показана принципиальная схема линии для производства дре весностружечных плит; на фиг.2 - координирующий узел передачи поддонов Линия для производства древесностружечных плит включает ускоряющий транспортер 1, по которому перемещаются поддоны 2, формирующие машины 3, подпрессовщик 4, транспортер 5 для подачи брикетов, загрузочную этажерку 6, горячий пресс 7, разгрузочную этажерку 8, продольный транспортер 9 для подачи поддонов 2, поперечный транспортер 10 для подачи поддонов 2, узел 11 съема; плит с поддонов 2, координирующий узел 12 передачи доддонов 2, выполненный в виде дополнительного поперечного тра спортера 13, объединяющего вход ускоряющего транспортера 1 и выход поперечного транспортера 10 для подачи поддонов. Поперечный транспорте 13 имеет подстопные места 14 и 15 для накопления стоп поддонов 2. Координирующий узел включает также охватыванщую транспортер 13 раму 16 с направляющими 17 и 18, по которым перемещаются каретки 19 и 20 с пневмоприсосами 21. Линия представляет замкнутый конвейер с автономным узлом 22 послепрессовой обработки плит. Линия работает следующим образом. Поддоны 2 ускоряющим транспортером 1 подают к формирующим станциям. Стружечные ковры на поддонах 2 подают в подпрессовщик 4, затем системой транспортеров 5 для подачи брикетов подают в загрузочную этажерку 6 горячего пресса 7. Формирующая часть линии и пресс 7 работают самостоятельно. После заполнения загрузочной этажерки 6 поддоны с брикетами загру- жшотся в пресс 7, а спрессованные плиты выгружают на разгрузочную этажерку 8. Послепрессовая часть линии работает с временем ритма на 15-25% меньше формирующей части,время ритма которой задается временем цикла прессования. С этим временем ритма поддоны выдаются поштучно с разгрузочной этажерки 8 к узлу 11 съема плитh с поддонов 2. Пустые поддоны 2 продо.льным транспортером 9 и попереиным 10 передаются к координирующему узлу 12 передачи поддонов. Его подвижную каретку 19 устанавливают над транспортером 10. При прохождении поддона 2 над кареткой 19 подается сигнал, по которому опускаются пневмопрессы 21, которые поднимают поддоны 2 над конвейером. Подвижная каретка 19 переносит поддон 2 к подстопному месту 14, где укладывает в стопу. Стопа поддонов 2 транспортером 13 передается на подстопное место 15 для выдачи поддонов 2 при помощи подвижной;, каретки 20 с пневмоприсосами 21. Поддоны поштучно вьщаются на ускоряющий транспортер 1. На канодое подстопное место помещается по два комплекта поддонов. Наличие координирующего узла передачи поддонов позволяет обеспечить независимый ритм работы формирующей и послепрессовой частей линии, при остановке формирующей части линии время прессования плит в горячем прессе не увеличивается, поскольку Послепрессовая часть линии

работает самостоятельно и разгрузочная этажерка освобождается.

10920484

Наличие коордигшрующего узла передачи поддонов повышает производительность линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия бесподдонного изготовления древесностружечных плит | 1980 |

|

SU897580A1 |

| Линия для производства многослойных древесностружечных плит | 1976 |

|

SU648439A1 |

| Линия изготовления древесностружечных плит | 1986 |

|

SU1368174A1 |

| Линия для изготовления древесностружечных плит | 1983 |

|

SU1106670A1 |

| Линия изготовления древесных плит с лицевыми слоями из шлифовальной пыли | 1985 |

|

SU1311939A1 |

| Способ изготовления древесностружечных плит и линия для его осуществления | 1990 |

|

SU1794017A3 |

| "Технологическая линия "Линдор" для производства древесностружечных плит" | 1990 |

|

SU1782753A1 |

| Автоматическая линия производства древесностружечных плит | 1983 |

|

SU1165579A1 |

| Способ изготовления древесностружечных плит и линия для его осуществления | 1990 |

|

SU1794016A3 |

| Линия для изготовления древесных плит | 1977 |

|

SU686898A1 |

ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ, включающая уско Йй Ш1г,и ряющий транспортер, формирующие машины, подпрессовщик, транспортеры для подачи брикетов, горячий пресс с загрузочной и разгрузочной этажерками, продольный и поперечный транспортеры дпя подачи поддонов, a также узел послепрессовой обработки плит, отличающаяся тем, что, с целью повьш1ения производительности , линия снабжена координирующим узлом передачи поддонов, выполненным в виде дополнительного прперечного транс портера, объединяющего вход ускоряющего транспортера и выход поперечного транспортера для подачи поддонов. и охватывающей его рамы с направляющими в ее верхней части, на которой установлены каретки, несущие С пневмоприсосы.

cpus.2.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пути наращивания мощностей заводов по производству древесностружечных плит, изд.ВЫИПИЭИЛеспррма, вып | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-05-15—Публикация

1982-08-26—Подача