Изобретение относится к машиностроению, а более конкретно - к передвижным машинам для технического обслуживания и ремонтным мастерским на базе транспортного шасси с кузовом-фургоном, предназначенным для проведения работ в полевых условиях, и может быть использовано при необходимости снабжения машины грузоподъемным устройством или установки на кузов-фургон тяжелого оборудования.

Известно устройство для крепления грузоподъемного приспособления к кузовуфургону транспортного средства, преимуLttecTBeHHO передвижной ремонтной мастерской, содержащее размещенные снаружи кузова-фургона и прикрепленные к его борту опоры 1.

Недостатком этого устройства является невысокая эксплуатационная надежность.

Цель изобретения - повышение эксплуатационной надежности.

Для достижения указанной цели устройство для крепления грузоподъемного приспособления к кузову-фургону транспортного средства, преимущественно передвижной ремонтной мастерской, содержащее размещенные снаружи кузова-фургона и прикрепленные к его борту опоры, снабжено установленной в кузове-фургоне и связанной через борт с указанными опорами вертикальной стойкой, прикрепленной к полу кузова-фургона посредством упругого элемента и к потолку - посредством шарнира с четырьмя степенями свободы.

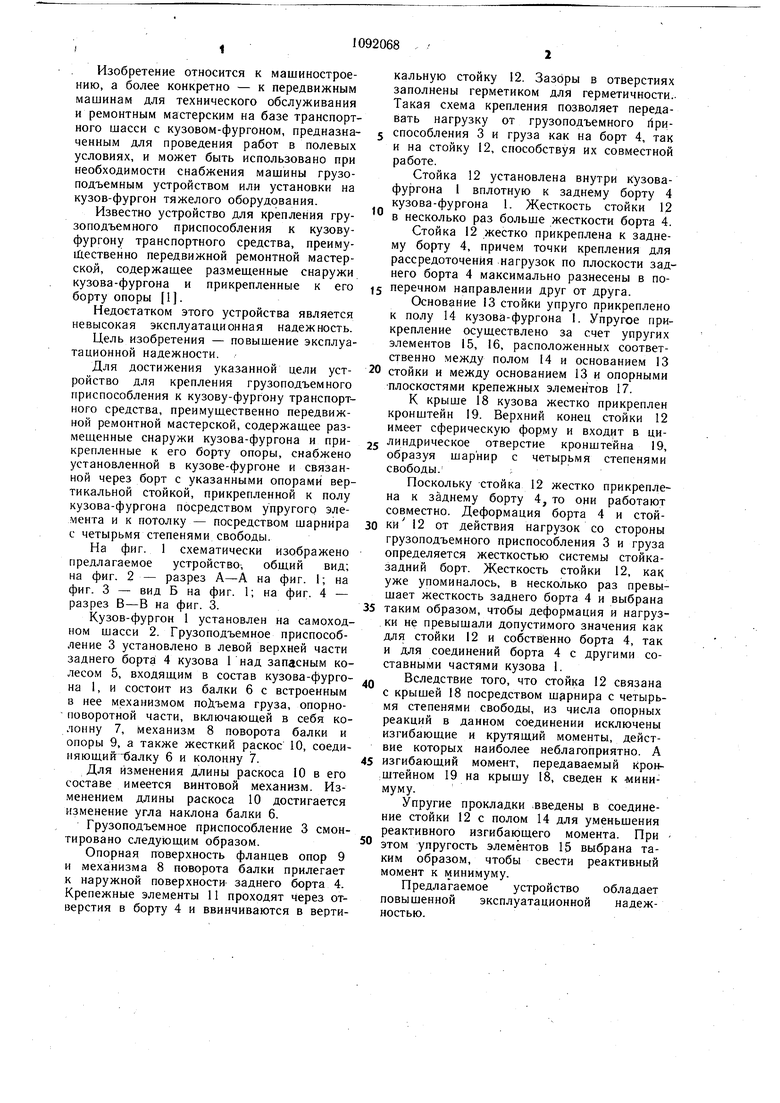

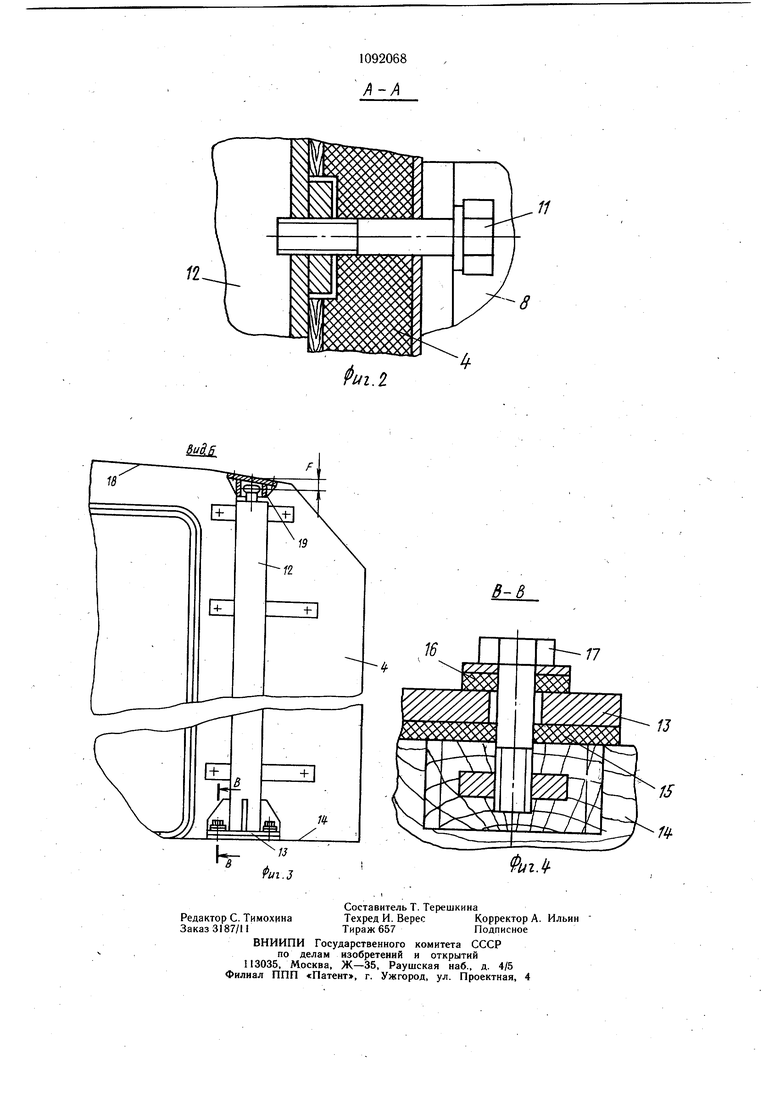

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3.

Кузов-фургон 1 установлен на самоходном щасси 2. Грузоподъемное приспособление 3 установлено в левой верхней части заднего борта 4 кузова 1 над запасным колесом 5, входящим в состав кузова-фургона 1, и состоит из балки 6 с встроенным в нее механизмом подъема груза, опорноповоротной части, включающей в себя колонну 7, Механизм 8 поворота балки и опоры 9, а также жесткий раскос 10, соедипяющий балку б и колонну 7.

Для изменения длины раскоса 10 в его составе имеется винтовой механизм. Изменением длины раскоса 10 достигается изменение угла наклона балки 6.

Грузоподъемное приспособление 3 смонтировано следующим образом.

Опорная поверхность фланцев опор 9 и механизма 8 поворота балки прилегает к наружной поверхности заднего борта 4. Крепежные элементы 11 проходят через отверстия в борту 4 и ввинчиваются в вертикальную стойку 12. ЗазЬры в отверстиях заполнены герметиком для герметичности.. Такая схема крепления позволяет передавать нагрузку от грузоподъемного йриспособления 3 и груза как на борт 4, так и на стойку 12, способствуя их совместной работе.

Стойка 12 установлена внутри кузовафургона I вплотную к заднему борту 4 кузова-фургона 1. Жесткость стойки 12 в несколько раз больще жесткости борта 4.

Стойка 12 жестко прикреплена к заднему борту 4, причем точки крепления для рассредоточения нагрузок по плоскости заднего борта 4 максимально разнесены в по5 перечном направлении друг от друга.

Основание 13 стойки упруго прикреплено к полу 14 кузова-фургона 1. Упругое прикрепление осуществлено за счет упругих элементов 15, 16, расположенных соответственно между полом 14 и основанием 13 0 стойки и между основанием 13 и опорными плоскостями крепежных элементов 17.

К крыше 18 кузова жестко прикреплен

кронштейн 19. Верхний конец стойки 12

имеет сферическую форму и входит в ци5 линдрическое отверстие кронштейна 19,

образуя шарнир с четырьмя степенями

свободы.:

Поскольку стойка 12 жестко прикреплена к заднему борту 4, то они работают совместно. Деформация борта 4 и стой0 кй 12 от действия нагрузок со стороны грузоподъемного приспособления 3 и груза определяется жесткостью системы стойказадний борт. Жесткость стойки 12, как уже упоминалось, в несколько раз превышает жесткость заднего борта 4 и выбрана

таким образом, чтобы деформация и нагрузки не превышали допустимого значения как для стойки 12 и собственно борта 4, так и для соединений борта 4 с другими составными частями кузова 1.

Вследствие того, что стойка 12 связана с крышей 18 посредством шэрнира с четырьмя степенями свободы, из числа опорных реакций в данном соединении исключены изгибающие и крутящий моменты, действие которых наиболее неблагоприятно. А

5 изгибающий момент, передаваемый кронштейном 19 на крышу 18, сведен к -минимуму.

Упругие прокладки .введены в соединение стойки 12 с полом 14 для уменьшения реактивного изгибающего момента. При

0 этом упругость элементов 15 выбрана таким образом, чтобы свести реактивный момент к минимуму.

Предлагаемое устройство обладает повышенной эксплуатационной надежностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕДВИЖНОЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ УСТРАНЕНИЯ АВАРИЙ НА НАЗЕМНОМ СБОРНО-РАЗБОРНОМ НЕФТЕПРОДУКТОПРОВОДЕ С СОЕДИНЕНИЕМ "РАСТРУБ" | 2019 |

|

RU2726986C1 |

| МОБИЛЬНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ РЕМОНТНЫЙ КОМПЛЕКС | 2018 |

|

RU2707669C1 |

| МАСТЕРСКАЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ГИДРОПРИВОДА ИНЖЕНЕРНЫХ МАШИН | 2024 |

|

RU2826889C1 |

| КОНТРОЛЬНО-ПРОВЕРОЧНАЯ МАШИНА | 2011 |

|

RU2477231C1 |

| Погрузочно-разгрузочное устройство транспортного средства с кузовом-контейнером | 2018 |

|

RU2682155C1 |

| РЕМОНТНО-ЭВАКУАЦИОННАЯ МАСТЕРСКАЯ | 2024 |

|

RU2825206C1 |

| Установочный комплект для размещения в кузове-фургоне | 2017 |

|

RU2658483C1 |

| Передвижная ремонтная мастерская | 1980 |

|

SU895754A1 |

| Передвижная ремонтная мастерская | 1990 |

|

SU1808746A1 |

| Кузов-фургон | 1982 |

|

SU1079497A1 |

УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ГРУЗОПОДЪЕМНОГО ПРИСПОСОБЛЕНИЯ К КУЗОВУ-ФУРГОНУ ТРАНСПОРТНОГО СРЕДСТВА, преимущественно передвижной ремонтной мастерской, содержащее размещенные снаружи кузова-фургона и прикрепленные к его борту опоры, отличающееся тем, что, с целью повыщения эксплуатационной надежности, оно снабжено установленной в кузове-фургоне и связанной через борт с указанными опорами вертикальной стойкой, прикрепленной к полу кузова-фургона посредством упругого элемента и к потолку - посредством щарнира с четырьмя степенями свободы. (Л с со N3 О 05 00 ///() .1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПЕРЕДВИЖНАЯ РЕМОНТНАЯ МАСТЕРСКАЯ | 0 |

|

SU387862A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1984-05-15—Публикация

1981-12-16—Подача