2« Устройство для сушкн текстильного материала, содержаи ее многозонную сушильную камеру с всасывающими карманами в нервой и второй зонах и воздуховодом для подвода отработавшего теплоносителя, отличающееся тем, что, с целью сокрахцения тенлопотерь, воздуховод снабжен коллектором низкотемпературного теплоносителя н пучком оребренньгх труб, каждая из которых имеет

вертикальный участок и сочлененньш с ним наклонньш участок, размещенный под углом к оси воздуховода, при этом концы вертикальных участков подключены к коллектору низкотемпературного теплоносителя, снабженному регулятором расхода, а в воздуховоде в зоне размещения наклонных участков дополнительно установлены направляющие щитки и под ними - конденсатосборник.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки отрабо-ТАВшиХ B бАшЕННОй РАСпылиТЕльНОйСушилКЕ гАзОВ | 1979 |

|

SU800534A1 |

| Способ несминаемой отделки текстильного материала | 1980 |

|

SU897906A1 |

| Способ термообработки тепло- и звукоизоляционных пеноасбовермикулитовых плит и устройство для его осуществления | 1988 |

|

SU1661174A1 |

| Способ распылительной сушки молочных продуктов с их термостабилизацией и устройство для его осуществления | 2018 |

|

RU2718685C2 |

| СПОСОБ СУШКИ МАТЕРИАЛОВ | 1998 |

|

RU2157957C2 |

| СУШИЛКА | 2008 |

|

RU2362100C1 |

| Рециркуляционная сушилка для семян подсолнечника | 1983 |

|

SU1139950A2 |

| Способ сушки гипсовых изделий | 1983 |

|

SU1108308A1 |

| Сахаросушильное отделение с теплонасосной установкой | 2023 |

|

RU2808064C1 |

| Способ сушки отформированных пластин свинцовых аккумуляторов | 1983 |

|

SU1139947A1 |

1. Способ сушки текстильного материала при его перемещении перед полимеризацией через золы сушки путем струйной продувки в первых дву.ч зонах теплоносителем, отработавшим в зоне полимеризации, отличающийся тем, что, с цепью сокращения теплопотерь, перед подачей теплоносителя в зоны сушки осуществляют поверхностную конденсацию его капельной влаги с помощью воздуха с температурой 20-35 С и влагосодержанием 0,01-0,03 кг/кг сухого воздуха, которьй затем добавляют в теплоноситель с уменьшением температуры последнего до 120-140 С при влагосодержании 0,015 - 0,035 кг/кг сухого .воздуха.

1

Изобретение относится к сушапьной технике, а именно к способам и усаройствам для многозонной сушки текстильного материала из натуральных или химическ1-1х волокон, и может быть использовано на предприятиях химической, текстильной, электротехнической и целлюлозно-бумажной промышленности. Оно направлено на использование вторичных энергоресурсов д создание энергосберегающей технологии.

Известен способ многозонной сушки тексти-пьнаго материала нри перемещении его через зоны сушки путем струй ной продувки материала тегшоносителем. При осуществлении этого способа продувку ведут теплоносителем с температурой до 200°С, который нагнетают в пространство между двумя плас тинами, образуюпщми сопло, а текстилный материал подают навстречу потоку теплоносителя. Материал нагревается, а отработанньш теплоноситель удаляется из сушильного объема и выбрасывается с температурой 140 160С в окружающуто среду 1 ,

Недостатками способа многозонной сушки текстильного материала являются относительно низкий тепловой КЦЦ и большие потери тепла с уходящим отработанАПэМ теплоносителем.

Известен также способ многозонной сушки текстильного материала при его перемеп1;енли через зоны сушкн и полимеризации путем струйной продувки материала в первых двух зонах теплоносителем, отработавпшм в зоне полимеризации. Температура отработавшего, теплоносителя 160-190°С 2,

Такой способ позволяет сократить , расход тепла, используемого на подогрев теплоносителя в первь зс двух зонах, так как отработавший в зоне полимеризации теплоноситель имеет . температуру вьше,, чем требуется для осутцествления процесса сушки в первых двух зонах сушки.

Известный способ осуществляется в устройстве, содержащем многозонную сушильную камеру с всасывающш-1и карманами в первой и второй зонах и

воздуховодом для подвода к ним отработавшего теплоносителя t2.

Недостатком указанных способа и устройства является наличие в отработавшем теплоносителе паров влаги.

которые увеличивают продолжительность процесса сушки и снижают его эффективность. Это ведет к нерациональному использованию тепла, вносимого с отработавшим теплоноситеjxeM. Влагосодержание отработавшего теплоносителя изменяется в зависимости от вида текстильного материала и для тяжелых материалов достигает 0,2 кг/кг сухого воздуха. При таким

влагосодержании в первой зоне происходит процесс конденсации влаги на поверхпости материала, так как она имеет темпер 1туру килсе температуры конденсации (точки росы ), Поэтому вместо подсз/щивання происходит увлажненые материала в начагге процесса cyusKH,

Таким образом, известкь(е способ и устройство не обладают достаточной

эффективностью и недостаточно рационально используют вносимое в устройство тепло.

Целью изобретения является сокращение теплогютерь.

Указанная цель достигается тем, что согласно способу сушки текстильного материал.а при его перемещении перед полимеризацией через зоны сушки путем струйной продувки в первых двух зонах теплоносителем, отработавшим в зоне полимеризации, перед подачей теплоносителя в зоны сутки осуществляют поверхностную, конденсацию его капельной влаги с помощью воздуха с температурой 20-35 С и влагосодержанием 0,01-0,03 кг/кг сухого воздуха, который затем добавляют в теплоноситель с уменьшением температуры последнего до 120-140С привлагосодержании 0,015-0,035 кг/кг сухого воздуха.

Кроме того, в устройстве для сушки текстильного материала, содержащем ш-югозонную сушильную камеру с всасываюи ими карманами в первой и второй зонах и воздуховодом для подвода к ним Отработавшего теплоносителя, воздуховод снаблсен коллектором низкотемпературного теплоносителя и пучком оребренных труб, каждая из которых имеет вертикальный участок и сочлененный с ним наклонный участок, размещенный под углом 5-10° к оси воздуховода, при этом концы вертикальных участков подключены к коллектору низкотемпературного теплоносителя, снабженному регулятором расхода, а в воздуховоде в зоне размещения на1СПОННЫХ участков дополнительно установлены направляющие щитки и под ними - конденсатосборник.

Сокращение расхода тепла в сушилке достигается за счет уменьшения влагосодержания отработавшего теплоносителя, так как влага из него конденсируется в виде капель на поверхности оребренных труб. Внутри труб пропускают наружньй воздух с температурой 20-35 0 и влагосодержанием 0,01-0,03 кг/кг сухого воздуха, который охлаждает наружную поверхность труб и нагревается по мере движения по ним. Затем нагретьй воздух и осушенный отработавпшй теплоноситель смешивают до получения оптималь ных параметров; температуры 120-140

и влагосодержания 0,015-0,035 кг/кг сухого воздуха.

Теплоноситель с такими параметрами подается в первую и вторую зоны сушки.

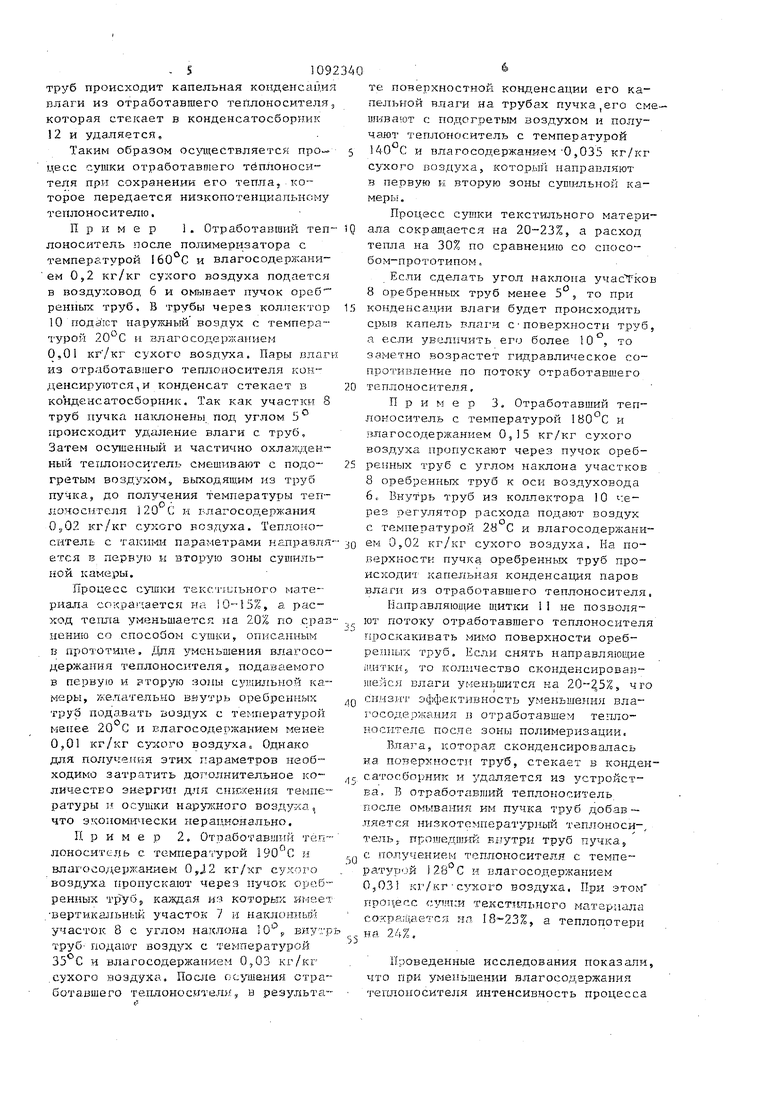

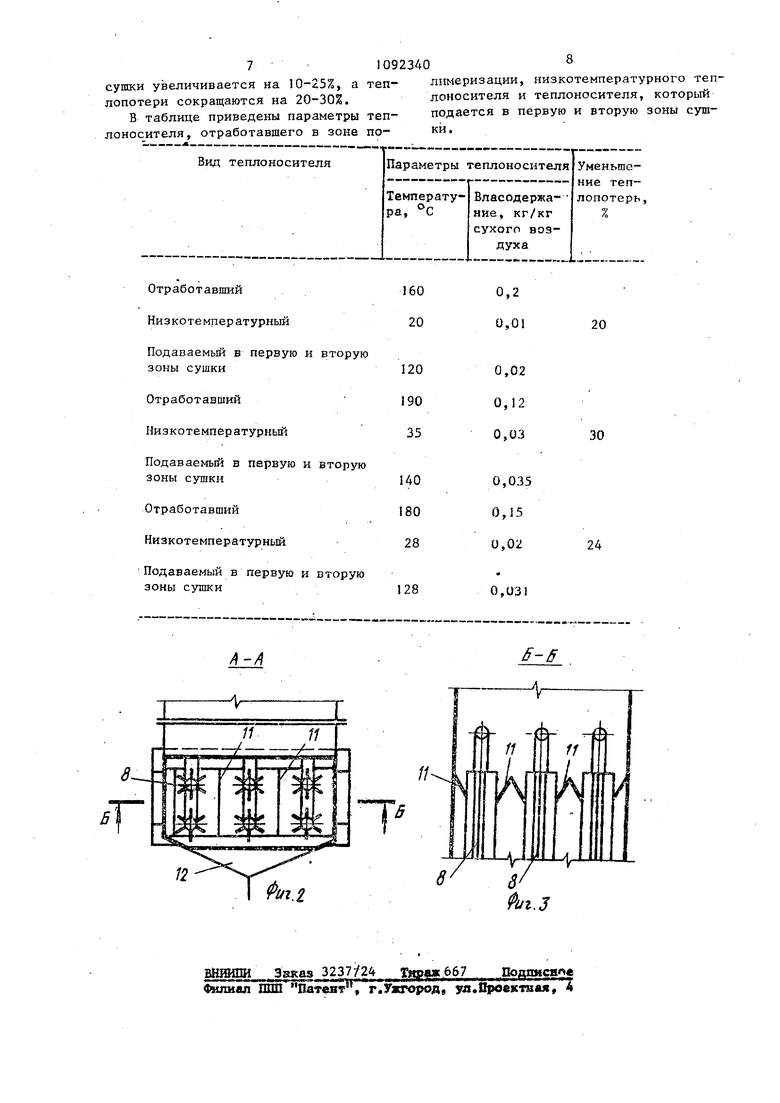

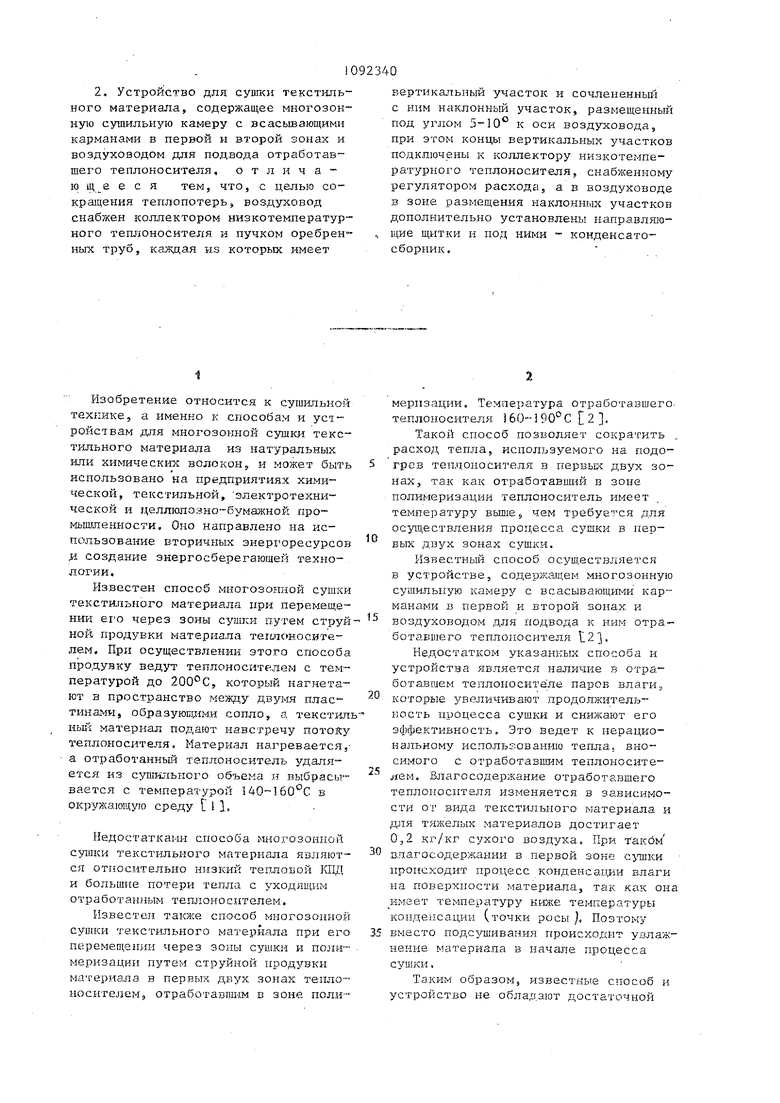

На фиг, 1 схематически представлено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг 3 - разрез Б-Б на фиг. 2 .

Устройство, реализующее предлагаемый способ сушки текстильного материала, содержит многозонную сушильную камеру 1 с вентштяторамп 2, калорифе) 3, всасьизающпе карманы 4 и 5 в первой и второй зонах, воздуховод 6, пучок оребренных труб с верти кaJIъны и 7 и наклонньс.щ 8 участками, регулятор 9 расхода в коллекторе 10, направляюги ге щитки 1 1 и конденсатосборкик 2. Участки 8 сребренных: труб устаповл(;ны с уклоном 5-10 к оси воздуховода 6, подающего теплоносител в первую и вторую зоны сушильной камеры I,

Устройство работает следующим образом.

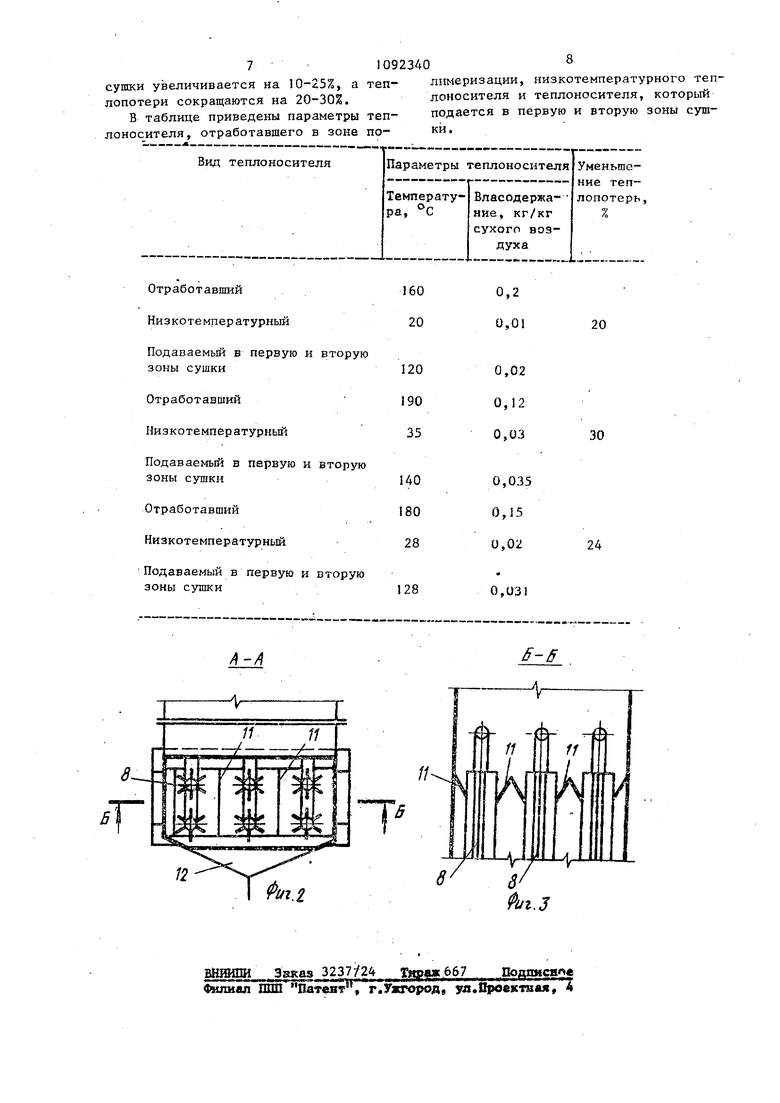

В суцгилыюй камере J перемещают текстильный материал слева направо и продува1от его струями теплоносителя с помощью вентиляторов.

Отработавший в зонах полимеризации j-еплоноситель с температурой С подают через воздуховод б и карманы 4 л 5 в первую и зоны сутюьной. камеры 1 . Па пути двшкания отработаршего.теплоносителл уст :навш1вак)7 пучок ореОренньЕ труб, которгдр. ctfapysj-i омьшаются отработавшим теглопосителем. Для того, чтобы отработавший теплоноситель омывал оребренные трубы, между установлены направляющие щитки 11. Наружньй воздух (низкотемпературКЕЛИ теплоноситель ) за счет разрежения, создаваемого вентиляторами 2 и потоком отра- ботавше го,теплоносителя, через -колле ктор 10, снабженный регулятором 9 расхода, засасывается внутрь оребренных труб, проходя через них, нагревается и попадает в воздуховод 6 и карманы 4 и 5, Проходя по трубам, воздух имеющий температуру 20-35°С и влагосодержание 0,01-0,03 кг/кг сухого воздуха, охлаждает их ниже темпера-гуры конденсации влаги, содержащейся в отработавшем теплоносителе. Поэтому на наружной поверхности оребренных . S109 труб происходит капельная конденсгиия влаги из отработавшего теплоносителя которая стекает в конденсатосборник 12 и удаляется. Таким образом ос ацествляется процесс сушки отработавшего теплоносителя при сохранении его тепла, которое передается низкопотенцкапьному теплоносителю. Пример 1. Отработавший теп лоноситель после полимеризатора с температурой . и влагосодерлсанием 0,2 кг/кг сукого воздуха подается в воздуховод 6 и омывает пучок ореб репных труб, В трубы через коллектор 10 подают наружный воздух с температурой 20С и влагосодержаиием 0,01 кг/кг сухого воздуха. Пары влаг из отработавшего теплоносителя конденсируются, и конденсат стекает в конденсатосборник. Так как участка 8 труб пучка натшонень под углом 5° происходит удаление влаги с труб. Затем осушенный и частично охлажденньй теплоноситель смешивают с подогретьш воздухом, выходящим из труб пучка, до получения температуры теплоносителя 120 С и Благосодержания О,,02 кг/кг сухого воздуха. Теплоноситель с так51ми параметрами нгправля ется в первую ы вторую зоны суигйльной камеры. Процесс сушки текстильного материапа сокра ается на 10-15%, а расход техша уменьшается Kia 20% по с.раз нению со способом сушки, описанным в прототипе, Ддя уменьшения влагосодержания теплоносителя подавс1емого в первую и р.торую зоны сушильной камерь, желательно внутрь оребренных труб подавать воздух с температурой менее 20 С и влагосодержанием менее 0,01 кг/кг су-лого воздуха Однако для получения этих параметров необходимо затратить доголнительное количество эне.ргш для снюхения температуры и осушки наругкного воздуха, что экономически нерационально. и. р и м е р 2. Отработавший теплоноситель с температурой и влагосодержанием 0,2 кг/кг сухого воздуха пропускают через пучок ороб ренных ,, каждая из которые имее вертнкальньж участок 7 и наклонный участок 8 с углом наклона Ю;, внуд труб- подают воздух с температурой и влагосодерлсапием 0,03 кг/кг .сухого воздуха. После осушения отра ботавшего теплоносителя., в результа те поверхностной конденсации его капельной влаги на трубах пучка,его смешивают с подогретым воздухом и получают теплоноситель с температурой 40 С и влагосодержанием0,035 кг/кг сухого 1зоздуха, который направляют в первую и вторую зоны сушильной камеры . Процесс сушки текстильного материала сокращается на 20-23%, а расход тепла на 30% но сравнению со способом-прототипом , Если сделать угол наклопа учасТков 8 оребренных труб менее З, то при конденсации влаги будет происходить срыв капель влаги с поверхности труб, а если увеличить его более IО , то заметно возрастет гидравлическое сопротивление по потоку отработавшего теплоносителя. Пример 3. Отработавший теплоноситель с температурой 180с и влагосодержанием 0,15 кг/кг сухого воздуха пропускают через пучок оребренных труб с углом наклона участков 8 оребренных труб к оси воздуховода 6,: Внутрь труб из коллектора 0 :ерез регулятор расхода подают воздух с температурой 28 С и влагосодерл анием 0,02 кг/кг сухого воздуха. На поверхности пучка оребренных труб происходи1 капельная конденсация паров влаги из отработавшего теплоносителя. Направляюд ие щитки 1 i не позволяют потоку отработавшего теплоносителя проскакивать мимо поверхности оребре; Н1ы: труб. Если снять направляющие ii.HTKHj то количество сконденсировав)1гейся влаги уменьшится на 20-25%, ч го снизит эффективность уменьження влагосодержания н отработавшем теплоносктеле после зоны полимеризации. Блага, которая сконденсировалась на поверхности труб, стекает в конденсатосборник и удаляется из устройства. В отработав1пий теплоноситель после; омывания им пучка труб добавляется HHSKOTeMnepaiypHbm теплсноси-, тель,, процгедпп-ш внутри труб пучка, с получением тсплоносител.я с температурой i 28 С и влагосодержанием Oj03i к1/кг сухого воздуха, При этом проп.есс cymi:H текст шьного матарисша сокрялцается на 18-23%, а теплопотери на 24%. Проведенные исследования показали, что при уменьшении влагосодержания теплоносителя интенсивность процесса 7 сушки увеличивается на 10-25%, а лопотери сокращаются на 20-30%. В таблице приведены параметры лоносителя, отработавшего в зоне 1092340 теп- шшеризации, низкотемпературного теплоносителя и теплоносителя, который теп- подается в первую и вторую зоны сушпо- кн.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сушки текстильного материала | 1978 |

|

SU753954A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU97906A1 | |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1984-05-15—Публикация

1983-02-23—Подача