ю

/Z

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования порошковых материалов | 1987 |

|

SU1447573A1 |

| Устройство для непрерывного формования трубчатых изделий из порошков | 1985 |

|

SU1289603A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1985 |

|

SU1310112A1 |

| Устройство для непрерывного формования изделий из порошков | 1987 |

|

SU1502196A1 |

| Устройство для непрерывного формования изделий из порошков | 1988 |

|

SU1586856A1 |

| Устройство для прессования изделий из порошковых материалов | 1988 |

|

SU1565725A2 |

| Установка для переработки вьюнообразной стружки в порошок | 1989 |

|

SU1671153A3 |

| Устройство для экструдирования порошковой проволоки | 1984 |

|

SU1177058A1 |

| Устройство для прессования изделий из порошковых материалов | 1988 |

|

SU1538999A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

Изобретение относится к устройствам для непрерывного формования изделий из порошков. Цель - повышение производительности и расширение технологических возможностей устройства. От приводов через черА-А вячные колеса 13 и 14 вращательное движение сообщается экструдирующим элементам 5 и 6. Из бункера 15 поступает порошок, который транспортируется в зону формования матрицы 4. Наружный элемент 5 выполнен в виде винтовой пружины и по наружному диаметру сопряжен с внутренней поверхностью корпуса 1. Устройство содержит механизмы изменения ширины винтовой канавки элементов 6 и 5, которые выполнены в виде механизмов 10 и 1t перемещения стержня 8 и корпуса 1 в осевом направлении. В устройстве исключен проворот порошка с экструдирующими элементами, что позволяет повысить производительность устройства. Изменение пшрины винтовой канавки позволяет получать изделия как с постоянной, 1ак и с переменной плотностью по сечению. 3 табл., 2 ил. (Л

ери г. 2.

Изобретение относится к порошковой металлургии, в частности к устройствам для непрерывного формования порошков.

Целью изобретения является повышение производительности и расширение технологических возможностей устройства.

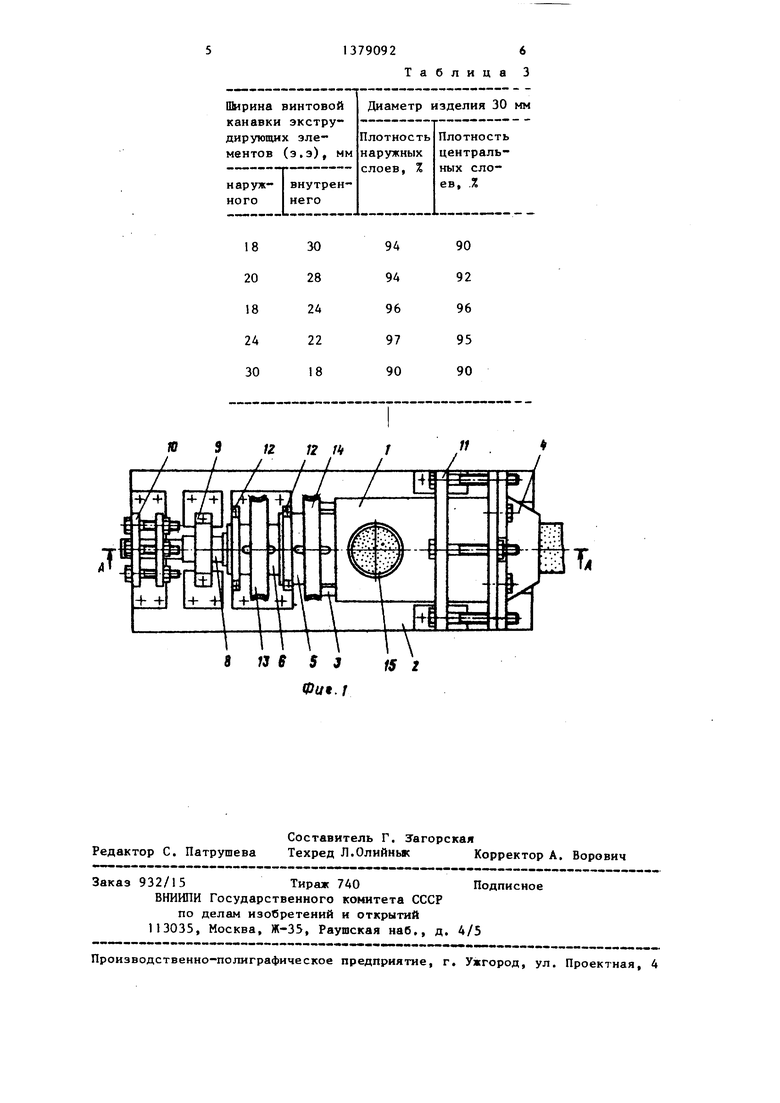

На фиг. 1 представлено устройство, общий вид; на фиг, 2 - разрез А-А на фиг. 1.

Устройство состоит из корпуса 1, установленного на основании 2 с возможностью перемещения по направляющим 3. К торцу корпуса крепится формующая матрица 4. Внутри корпуса концентрично размещены два экструди рующих элемента: наружный 5 и внутренний 6. Наружный экструдирующий элемент по наружному диаметру винтовой поверхности сопряжен с внутренней поверхностью корпуса, а его правый конец, выполненный в виде ф.т1анца 7, зафиксирован в осевом направлении в пазу корпуса. Внутренний экструдирующий элемент установлен на стержне 8 так, что внутренний диаметр его винтовой поверхности равен диаметру стержня. Стержень зафиксирован от смещения в радиальном направлении в стойке 9 и снабжен механизмом 10 перемещения в осевом направлении. Механизм перемещения стержня в то же время является механизмом изменения щирины винтово канавки внутреннего экструдирующе- го элемента 6. Механизм 11 перемещения корпуса 1 является механизмом изменения ширины винтовой канавки наружного экструдирующего элемента 5. Левые торцы экструдирующих элеметов зафиксированы от осевого смещения в кронщтейне 12, а сами элементы посредством червячных колес 13 и 14 соединены с индивидуальными приводами вращения (условно не показаны) . На корпусе установлен загрузочный бункер 15.

Устройство работает следующим образом.

От приводов через червячные колеса 13 и 1А вращательное движение соо бщается экструдирующим элементам 5 и 6. Одновременно из загрузочного бункера 15 на их витки поступает порошок. Порошок захватывается витками экструдирующих элемен- 1ОВ и транспортируется в зону формования матрицы и, При этом наружный экструдирующий элемент 5 перемещает наружные слои, а внутренний

экструдирующий элемент 6 - внутренние слои изделия. В зоне формования матрицы 4 происходит прессование порошка в готовое изделие.

За счет того, что наружный экструдирующий элемент 5 выполнен в виде винтовой пружины и по наружному диаметру винтовой поверхности сопряжен с внутренней поверхностью корпуса 1, увеличивается площадь

поверхности торможения порошка, которая препятствует его провороту вместе с экструдирующими элементами.

Эффект увеличения площади внешнего трения (порошок - корпус, порошок - стержень) в совокупности ° с

межчастичным трением позволяет исключить проворот порошка с экструдиру- юсцими элементами. При этом увеличивается производительность устройства и усилие прессования, в результате чего возрастает плотность формуемого изделия.

Устройство снабжено механизмами изменения ширины винтовой канавки

экструдирующих элементов, которые механически связаны с корпусом и стержнем. Изменение ширины винтовой канавки экструдирующих элементов соответствует изменению ширины

спрессовываемых друг с другом винтовых порошковых элементов, которая в данном процессе непосредственно влияет на плотность изделия, поскольку предварительное его прессование

осуществляется еще в канавке экструдирующего элемента. Подача порошка в периферийные слои осуществляется в основном наружным экструдирующим элементом, а внутренний зкструдирукиций элемент подает порощок преимущественно в центральные слои изделия. Таким образом, в зависимости от настройки шага винтовой поверхности экструдирующих элементов воэможно получение изделий как с постоянной, так и с переменной плотностью по сечению.

Проведен эксперимент на известном и предлагаемом устройствах. В

качестве исходных материалов используют порощки железа, титана и нержавеющей стали. Полученные длинномерные изделия разрезают на образцы необходимой длины и спекают.

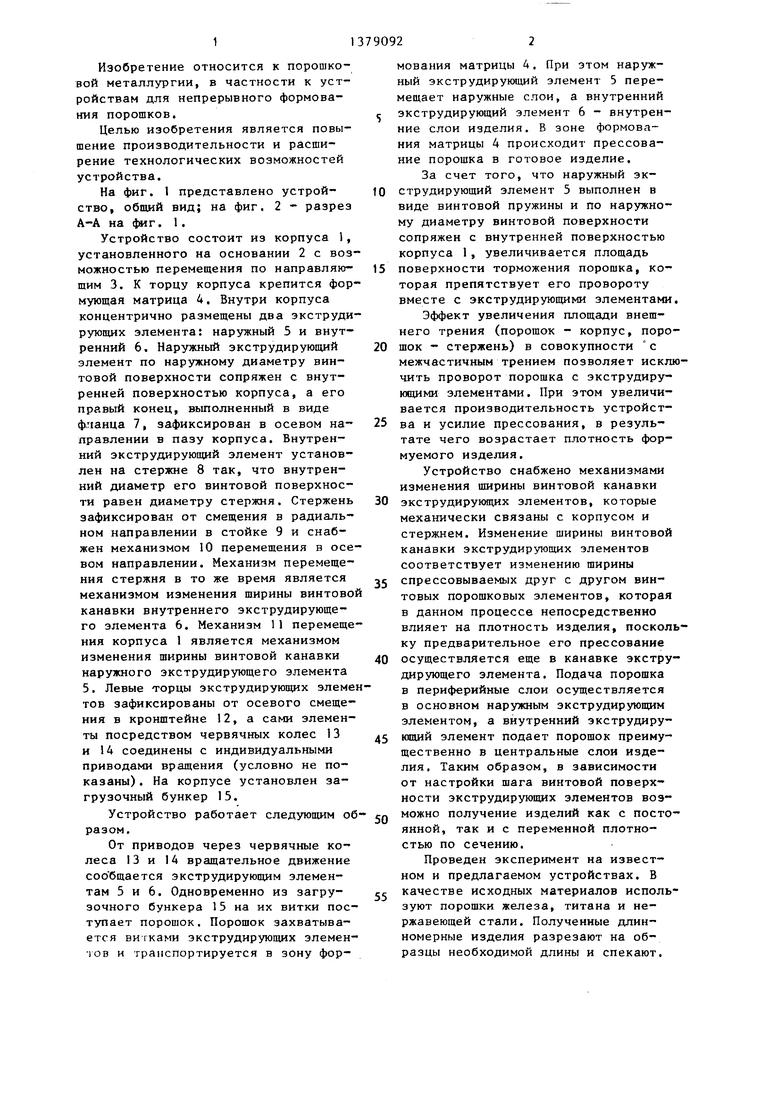

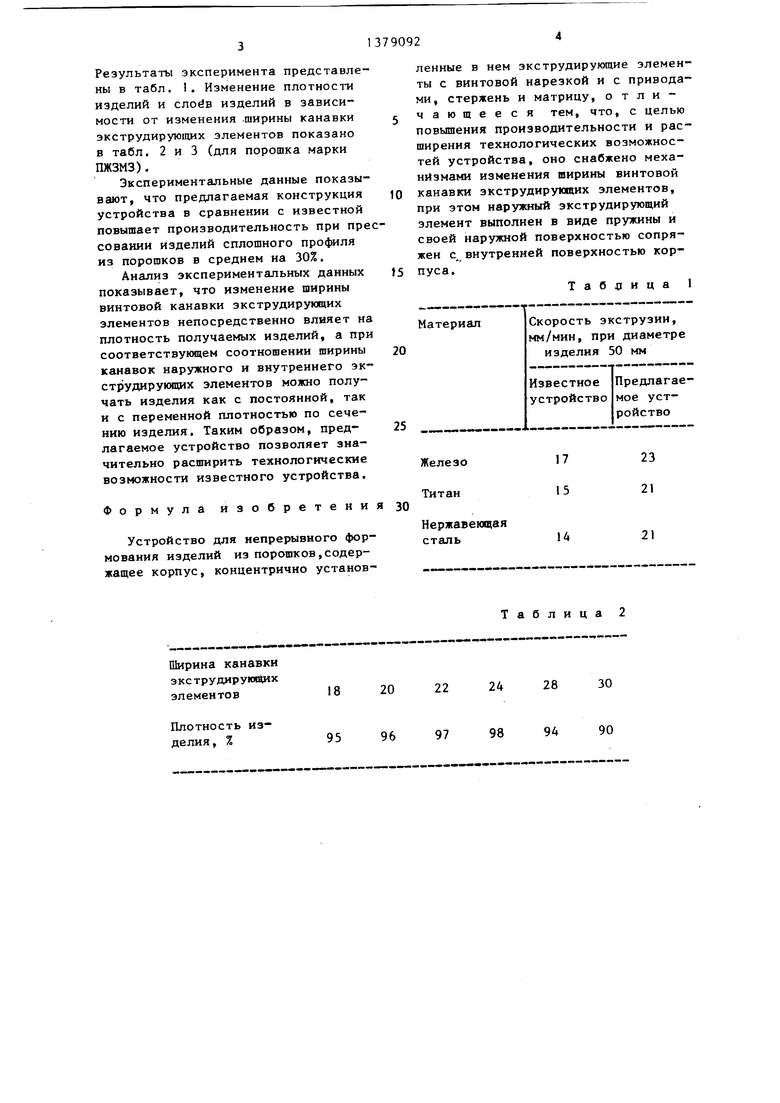

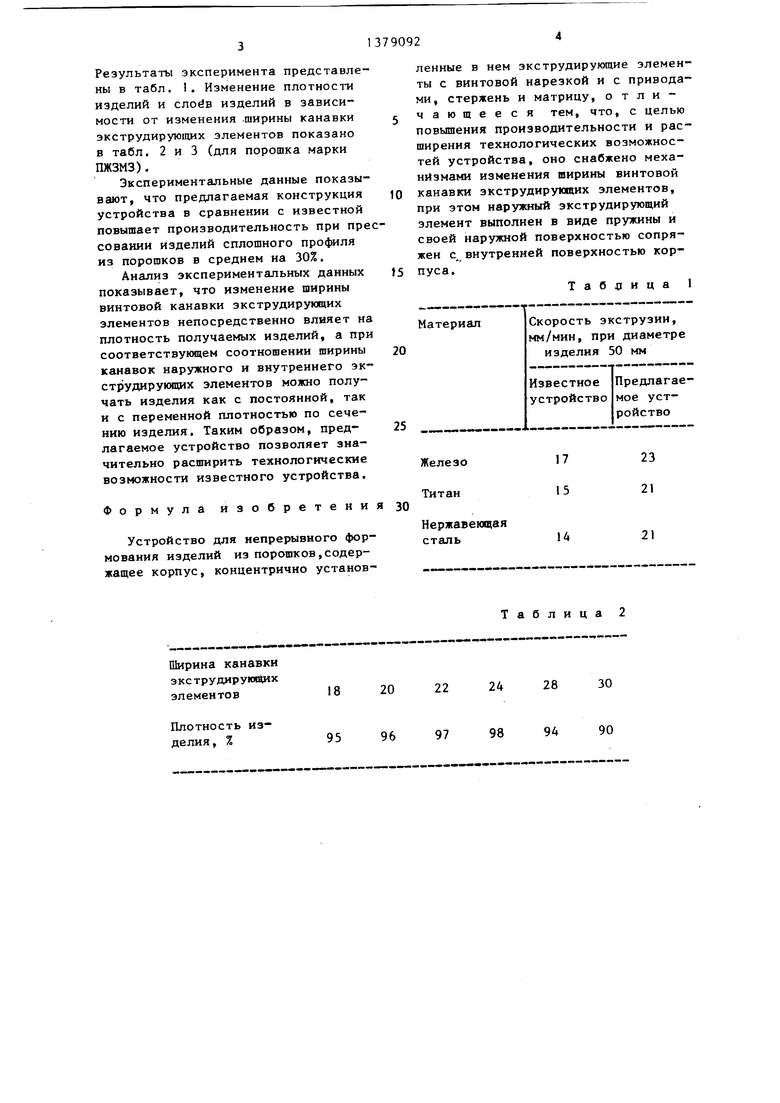

Результаты эксперимента представлены в табл, 1. Изменение плотности изделий и слоев изделий в зависимости от изменения ширины канавки экструдирующих элементов показано в табл. 2 и 3 (для порошка марки ПЖЗМЗ).

Экспериментальные данные показывают, что предлагаемая конструкция устройства в сравнении с известной повышает производительность при прсовании изделий сплошного профиля из порошков в среднем на 30%.

Анализ экспериментальных данных показывает, что изменение ширины винтовой канавки экструдирующих элементов непосредственно влияет н плотность получаемых изделий, а пр соответствующем соотношении ширины каиавок наружного и внутреннего эк струдируюш х элементов можно получать изделия как с постоянной, так и с переменной плотностью по сечению изделия. Таким образом, пред- лагаемое устройство позволяет значительно расширить технологические возможности известного устройства.

Формула изобретения 30

Устройство для непрерывного формования изделий из порошков,содержащее корпус, концентрично установ

18

30

20 22 24 28 95 96 97 98 94 90

,.„„„

ленные в нем экструдирующие элементы с винтовой нарезкой и с приводами, стержень и матрицу, отличающееся тем, что, с целью повышения производительности и расширения технологических возможностей устройства, оно снабжено механизмами изменения ширины винтовой канавки экструдирукщих элементов, при этом наружный экструдирующий элемент выполнен в виде пружины и своей наружной поверхностью сопряжен с, внутренней поверхностью корпуса.

Таблица 1

Скорость экструзии, мм/мин, при диаметре изделия 50 мм

ющая

Известное устройство

17 15

14

Предлагаемое устройство

23 21

21

Таблица 2

30

90

| Устройство для непрерывного формования изделий из порошков | 1982 |

|

SU1039647A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для формования длинномерных изделий | 1983 |

|

SU1139565A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-07—Публикация

1986-09-04—Подача