Изобретение относится к области сварки, в частности к способам многослойной сварки плавлением материалов, упрочняемых старением, обеспечвает получение сварных конструкций без остаточных сварочных деформаций и может быть применено в различных отраслях народного хозяйства.

Наиболее близким к изобретению является способ изготовления сварны конструкций, включающий упрочнение старением и сварку lJ .

Однако при сварке многослойных швов известным способом в результате местного неравномерного разогрева и неодинаковой усадки металла происходят коробления сварных узлов А поскольку детали узла упрочнены старением, то выправить их часто не представляется возможным. Узел приходится резать в местах наибольших перемещений, ликвидировать повоку и снова заваривать. Кроме того, правка упрочняемых деталей происходит в основном за счет демпфирующих свойств более пластичного шва, в результате чего исчерпывается запас пластичности металла шваь Все это значительно снижает качество сварны соединений и их работоспособность.

Целью изобретения является повышение качества конструкций, сваренных многослойным швом, путем снижения послесварочных деформаций.

Указанная цель достигается тем, что согласно способу изготовления сварных конструкций, включающему упрочнение старением и сварку, упронение старением выполняют перед сваркой каждого слоя на величину

йол оот

6пev,

где 6

заданная прочность матеV ft, риала конструкции, кгс/мм ; прочность материала перед

пост обработкой, кгс/мм ; п - деформация конструкции от

выполнения очередного слоя, а после сварки каждого слоя осуществляют правку конструкции, причем в процессе сварки каждого следующего слоя нагревают первый слой не ниже температуры рекристаллизации металлов шва.

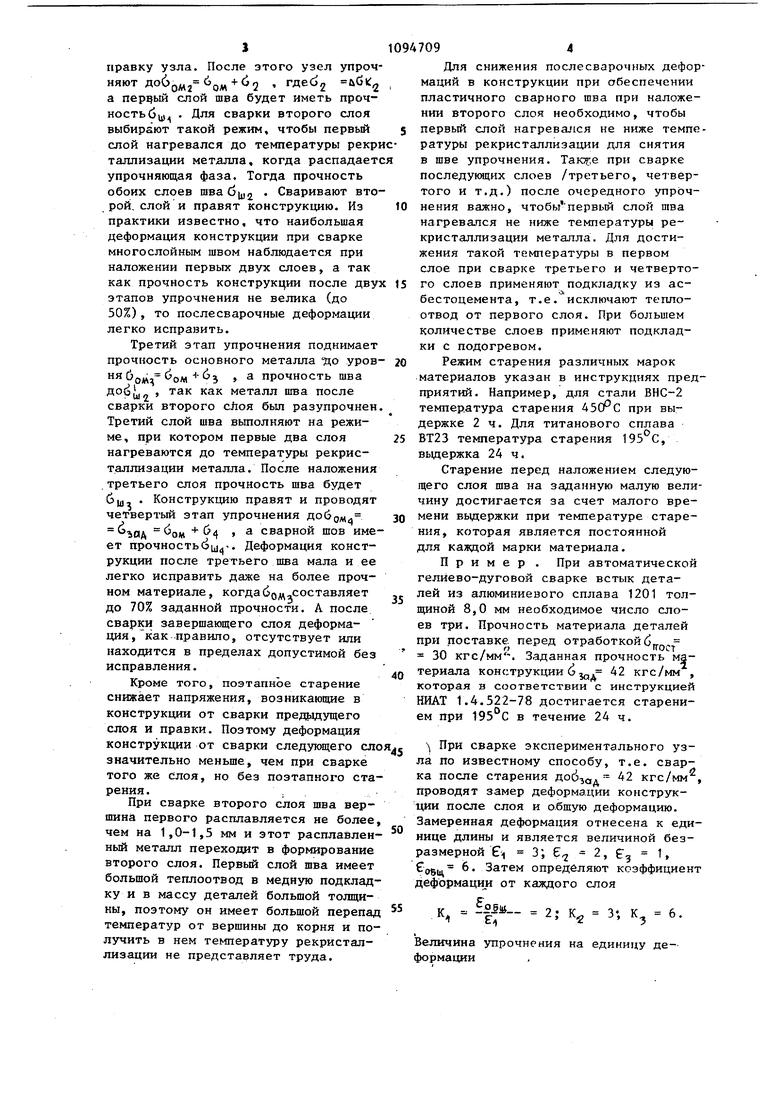

На чертеже представлены кривые зтапов упрочнения.

Кривая 1 характеризует упрочнение основного металла, а кривая 2 показывает разупрочнение при следующем этапе старения.

Упрочнение производится при постоянной температуре, заданной для данного материала инструкцией или техническими условиями. А необходимая прочность при очередном этапе старения обеспечивается временем вьщержки конструкции t при этой температуре. Следовательно t,

зад

, u. .+ Ц

Способ заключается в

следующем.

Перед сваркой серийных узлов производят сварку экспериментального натурного узла многослойным швом по известному способу и замеряют величину деформации после каждого слоя и общую. Затем определяют коэффициент деформации каждого слоя

,. 0&ш,

к„--р-

n

t- in

общая деформация конструкции после сварки всех слоев шва, деформация от очередного

слоя;

величина безразмерная, так как отнесена к единице длины.

чего определяют величину я на единицу деформации

л6

е

оеиц

Затем определяют величину упрочнения узла перед сваркой каяздого Ьлоя

й„-.б,.

ь-м

Чем больше деформация от последующего рлоя ( ), тем меньше коэффициент Kjj, тем меньше величина упрочнения узла перед сваркой С . Далее приступают к изготовлению серийных сварных узлов.

Детали узлов при постановке имеют прочностьбдцд (прочность основного металла). Перед наложением первого слоя шва их упрочняют до величи ом он 1 Д 1 Л (5 k определена ранее.

Упрочнение деталей узла проводят старением при TQ const, а для получения необходимой прочности их

5 вьщерживают определенное время t (в данном случае ,t). Затем производят сварку первого слоя, прочность

немного нижеб

KOToporoCj

и

ом

из г правку узла. После этого узел упрочняют Ao6p;,j JQ -i- J 2 2 a первый слой шва будет иметь прочность бц . Для сварки второго слоя выбирают такой режим, чтобы первый слой нагревался до температуры рекри таллизации металла, когда распадает упрочняющая фаза. Тогда прочность обоих слоев шва бц . Сваривают второй, слой и правят конструкцию. Из практики известно, что наибольшая деформация конструкции при сварке многослойным швом наблюдается при наложении первых двух слоев, а так как прочность конструкции после двух этапов упрочнения не велика (до 50%), то послесварочные деформации легко исправить. Третий этап упрочнения поднимает прочность основного металла до уров ош ом прочность шва , так как металл шва после сварки второго сЛоя бьт разупрочнен Третий слой шва вьшолняют на режиме, при котором первые два слоя нагреваются до температуры рекристаллизации металла. После наложения третьего слоя прочность шва будет бщ, . Конструкцию правят и проводят четвертый этап упрочнения до6рд(. ом (4 сварной шов имеет прочностьСзц.-. Деформация конструкции после третьего шва мала и ее легко исправить даже на более прочном материале, когдаC Q составляет до 70% заданной прочности. А после сварки завершающего слоя деформация, как правило, отсутствует или находится в пределах допустимой без исправления. Кроме того, поэтапное старение снижает напряжения, возникающие в конструкции от сварки предыдущего слоя и правки. Поэтому деформация конструкции от сварки следующего сло значительно меньше, чем при сварке того же Слоя, но без поэтапного старения.. При сварке второго слоя шва вершина первого расплавляется не более, чем на 1,0-1,5 мм и этот расплавленньй металл переходит в формирование второго слоя. Первый слой шва имеет большой теплоотвод в медную подкладку и в массу деталей большой толщины, поэтому он имеет большой перепад температур от вершины до корня и получить в нем температуру рекристаллизации не представляет труда. Для снижения послесварочных деформаций в конструкции при обеспечении пластичного сварного шва при наложении второго слоя необходимо, чтобы первый слой нагревался не ниже температуры рекристаллизации для снятия в шве упрочнения. при сварке последукицих слоев /третьего, четвертого и т.д.) после очередного упрочнения важно, чтобыпервый слой шва нагревался не ниже температуры рекристаллизации металла. Для достижения такой температуры в первом слое при сварке третьего и четвертого слоев применяют подкладку из асбестоцемента, т.е.исключают теплоотвод от первого слоя. При большем количестве слоев применяют подкладки с подогревом. Режим старения различных марок материалов указан в инструкциях предприятий. Например, для стали ВНС-2 температура старения Д50-с при выдержке 2 ч. Для титанового сплава ВТ23 температура старения , вьщержка 24 ч. Старение перед наложением следующего слоя шва на заданную малую величину достигается за счет малого времени вьщержки при температуре старения, которая является постоянной для каждой марки материала. Пример . При автоматической гелйево-дуговой сварке встык деталей из алюминиевого сплава 1201 толщиной 8,0 мм необходимое число слоев три. Прочность материала деталей при поставке перед отработкой ., 30 кгс/мм-. Заданная прочность материала конструкции ё 5дд 42 кгс/мм , которая в соответствии с инструкцией НИАТ 1.4.522-78 достигается старением при 195 С в течение 24 ч. l При сварке экспериментального узла по известному способу, т.е. сварка после старения кгс/мм, проводят замер деформации конструкции после слоя и о.бшую деформацию. Замеренная деформация отнесена к единице длины и является величиной безразмерной Ei, 3; е 2, 1, обц Затем определяют коэффициент деформаци г от каждого слоя 5JjiJ 9. If fi J| 1 J « -J О . Величина упрочнения на единицу деформацииъа{1, QKCC/MM . A величина упрочнения узла пере сваркой каждого слоя составляет ;6i u(J-K,i 4; (2 6 12 кгс/мм, Следовательно, перед сваркой пе вого слоя предлагаемым способом де тали упрочняют Ao6oyv4 i 34 кгс/мм . Если за 24 ч вьщержки при 195 С детали упрочняются до 42 кгС/мм, т.е. на 12 кгс/мм, То для упрочнения на 4 кгс/мм нужна выдержка 8 ч. После первого этапа старения проводят сварку первого слоя шва на режиме d 100А; V;, 15 м/ч и правку конструкции. Второй этап старения проводят 36 кгс/мм путем выдержки при 195 С в течение 4 ч. Затем св ривают вторым слоем на режиме 2 140 А{ V2 18 м/ч, который обеспечивает нагрев первого слоя д 220 С, что дало возможность снять его упрочнение от первого этапа старения и снизить напряжения в ко струкции. Температура рекристаллизации этого сплава 200-240с. После второго слоя сварное соединение подвергают правке. Третий этап упрочнения проводят до6оА(з.2 кгс/мм путем вьщержки 09 при в течение 12 ч. Сварку третьего слоя ведут на режиме а 160 А; Vj 18 м/ч. При этом температура первого слоя 210 С, а второго -230 С. Деформации конструкции после сварки третьего слоя в пределах допустимых. В результате конструкция имеет заданную прочность основного металла 42 кгс/мм и сварного шва 27 кгс/мм, что обеспечивало ее работоспособность. .Для сравнения на тех же режимах выполняют Конструкцию, сварку KOTOрой проводят после полного ее упрочнения старением по известному способу, т.е. при прочности 42 кгс/мм . Правку конструкции проводят после сварки каждого слоя. После сварки первого и второго слоев наблюдается деформация волнистости, выправить которую, полностью не удается. А при увеличении нагрузки при правке на поверхности основного металла наблюдается растрескивание. Необходима вырубка дефектных мест и подварка. В результате качество конструкции, ее работоспособность значительно снизились. Применение способа в промьшшенности обеспечит производство ответственных сварных конструкций без остаточных деформаций, повысит их качество и ресурс работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| Способ устранения сварочных деформаций и напряжений | 1983 |

|

SU1082590A1 |

| Способ изготовления сварных конструкций | 1983 |

|

SU1118508A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 6000 | 2013 |

|

RU2542183C2 |

| СПОСОБ УПРОЧНЕНИЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2399684C2 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| Подкладка для формирования сварного шва | 1980 |

|

SU935245A1 |

| Способ получения сварных соединений термоупрочняемых алюминиевых сплавов с высоким пределом выносливости | 2019 |

|

RU2709908C1 |

| Способ восстановления плиты кристаллизатора машины непрерывного литья заготовок | 2023 |

|

RU2826836C1 |

| Способ электродуговой многослойной сварки | 1979 |

|

SU874290A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОНСТРУКЦИЙ, включающий упрочнение старением и сварку, отличающийся тем, что, с целью повышения качества конструкций, сваренных .многослойным швом, путем снижения послесварочных деформаций, упрочнение старением вьтолняют перед сваркой каждого слоя на величину с:. -г гдес,од заданная прочность материала конструкции,кгс/мм ; 6. пост прочность материала передL. обработкой, кгс/мм ; п деформация конструкции от вьтолнения очередного слоя, а после сварки каждого слоя осуществляют правку конструкции, причем в процессе сварки каждого следующего слоя нагревают первый слой не ниже § температуры рекристаллизации металКл лов шва.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дуговая сварка в среде защитных газов конструкционных, нержавеющих и жаропрочных сталей и сплавов | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1984-05-30—Публикация

1982-09-30—Подача