со

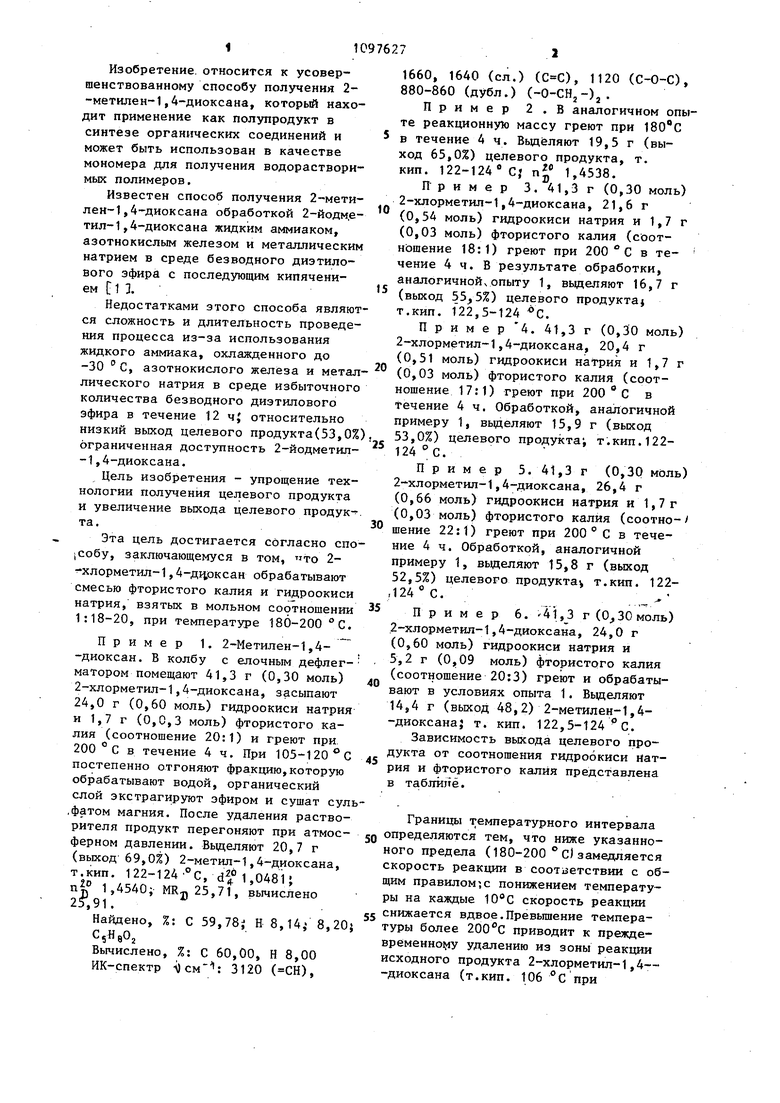

О) KD vl Изобретение, относится к усовершенствованному способу получения 2-метилен-,4-диоксана, который находит применение как полупродукт в синтезе органических соединений и может быть использован в качестве мономера для получения водорастворимых полимеров. Известен способ получения 2-метилен-1,4-диоксана обработкой 2-йодметил-1,4-диоксана жидким аммиаком, азотнокислым железом и металлическим натрием в среде безводного диэтилового эфира с последующим кипячением СП. Недостатками этого способа являют ся сложность и длительность проведения процесса из-за использования жидкого аммиака, охлажденного до -30 с, азотнокислого железа и метал лического натрия в среде избыточного количества безводного диэтилового эфира в течение 12 4f относительно низкий выход целевого продукта(53,0% ограниченная доступность 2-йодметшт-1,4-диоксана. Цель изобретения - упрощение технологии получения целевого продукта и увеличение выхода целевого продукта. Эта цель достигается согласно спо jCo6y, заключающемуся в том, to 2 хлорметш1-1,4-дцоксан обрабатывают смесью фтористого калия и гидроокиси натрия, взятых в мольном соотношении 1:18-20, при температуре 180-200 °С. Пример 1. 2-Метилен-1,4-диоксан. В колбу с елочным дефлегматором помещают 41,3 г (0,30 моль) 2-хлорметил-1,4-диоксана, засыпают 24,0 г (0,60 моль) гидроокиси натрия и 1,7 г (0,0,3 моль) фтористого калия (соотношение 20:1) и греют при. 200° С в течение 4ч. При 105-120 0 постепенно отгоняют фракцию,которую обрабатывают водой, органический слой экстрагируют эфиром и сушат сул ,фатом магния. После удаления растворителя продукт перегоняют при атмосферном давлении. Выделяют 20,7 г (выход 69,0%) 2-метил-1,4-диоксана, т.кип. 122-124°С, df1,048i пff 1,4540; MRj, 25,71, вычислено 25;91. Найдено, %: С 59,78; Н 8,14/8,20 CjHeOj Вычислено, %: С 60,00, Н 8,00 ИК-спектр 3120 (СН), 1660, 1640 (ел.) (), 1120 (С-О-С), 880-860 (дубл.) (-О-СН,-). Пример 2.Б аналогичном опыте реакционную массу греют при 180°С в течение 4 ч. Вьщёляют 19,5 г (выход 65,0%) целевого продукта, т. кип. 122-124 С, nj 1,4538. Пример 3. 41,3 г (0,30 моль) 2-хлорметил-1,4-диоксана, 21,6 г (О,54 моль) гидроокиси натрия и 1,7 г (0,03 моль) фтористого калия (соотн&шение 18:1) греют при 200 С в течение 4 ч. В результате обработки, аналогичнойчопыту 1, вьщеляют 16,7 г (выход 55,5%) целевого продукта} т.кип. {22,5-124 С. Пример 4. 41,Зг (0,30 моль) 2-хлорметил-1,4-диоксана, 20,4 г (0,51 моль) гидроокиси и 1,7 г (0,03 моль) фтористого калия (соотношение 17:1) греют при 200 С в течение 4 ч. Обработкой, аналогичной примеру 1, вьщеляют 15,9 г (выход 53,0%) целевого продукта; т.кип.122124 с. Пример 3.41,3 г (0,30 моль) 2-хлорметш1-1,4-диоксана, 26,4 г (0,66 моль) гидроокиси натрия и 1,7 г (0,03 моль) фтористого калия (соотно-/ шение 22:1) греют при 200 С в течение 4 ч. Обработкой, аналогичной примеру 1, вьщеляют 15,8 г (выход 52,5%) целевого продукта т.кип. 122, С. Пример 6. 41,3 г ( моль) .2-хлорметил-1,4-диоксана, 24,0 г (0,60 моль) гидроокиси натрия и 5,2 г (0,09 моль) фтористого калия (соотношение 20:3) греют и обрабатывают в условиях опыта 1. Вьщеляют 14,4 г (выход 48,2) 2-метилен-1,4-диоксана; т. кип. 122,5-124 С. Зависимость выхода целевого продукта от соотношения гидроокиси Натрия и фтористого калия представлена в таблйпё. Границы температурного интервала определяются тем, что ниже указанноного предела (180-200 С)замедляется скорость реакции в соот зетствии с общим правилом;с понижением температуры на каждые скорость реакции снижается вдвое.Превьш1ение температуры более приводит к преждевременно1 1у удалению из зоны реакции исходного продукта 2-хлорметил-1,4- -диоксана (т.кип. 106 С при

75 мм рт.ст.) и, таким образом, к сни. жению конверсии.

Преимуществами предлагаемого способа являются упрощение технологии по- s лучения целевого продукта, связанное с ликвидацией работ с жидким аммиаком, металлическим натрием, безводным диэтиловым эфиром при температуре С; сокращение времени проведения процесса до 4 против 12 ti по прототипу и исключение мероприятий, связанных с соблюдением правил техники безопасности; повышение выхода целевого продукта до 69,0 против 53,0% по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 2-замещенных 1,4-бензодиазепинов | 1976 |

|

SU1126209A3 |

| Способ получения производных диазепина или их солей 5-окисей, или их солей | 1974 |

|

SU555851A3 |

| Способ получения 5,7-диоксаспиро (2,5)октанов | 1978 |

|

SU727648A1 |

| Способ получения 2-замещенных 5-алкил-5-аралкокси-1,3-диоксанов | 1972 |

|

SU524518A3 |

| Способ получения производных диазепина или их 5-окисей, или их солей | 1974 |

|

SU552028A3 |

| Способ получения (1,2)-анеллированных 1,4-бензодиазепинов или их оптических изомеров или кислотно-аддитивных солей | 1982 |

|

SU1331431A3 |

| Способ получения производных тетрациклина | 1973 |

|

SU574145A3 |

| Способ получения /1,2/-аннелированных 7-фенил-1,4-бензодиазепинов или их солей | 1979 |

|

SU904526A3 |

| Способ получения 6,6,9 -трифторпрегнанов | 1971 |

|

SU492079A3 |

| Способ получения неоноза д и/или 2-нафтола | 1972 |

|

SU462461A1 |

. СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛЕН-1,4-ДИОКСАНА из 2-галогенметил-1,4,диоксана с использованием нагревания, отличающийся тем, что, с целью упрощения технологии процесса и повьшения выхода целевого продукта, в качестве 2-галогенметил-1,4-диоксана используют 2-хлорметил-1,4-диоксан, который подвергают обработке смесью фтористого калия и гидроокиси натрия, взятых в мольном сотношении 1:18-20, и нагревание проводят при температуре 180-200 ° С.

22 22 20 18 17

48,2 52,5 69,0 55,5 53,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Sunmerbell R.K | |||

| et al | |||

| Reduction of mercurie salts by Dioxenes | |||

| - I | |||

| Org.ChemV, 1962, 27, № 12, p | |||

| Способ пропитывания дерева | 1921 |

|

SU446A1 |

| / Sis | |||

Авторы

Даты

1984-06-15—Публикация

1983-02-22—Подача