rff

J5

( 8 t6 9 / / / /

фчгЛ

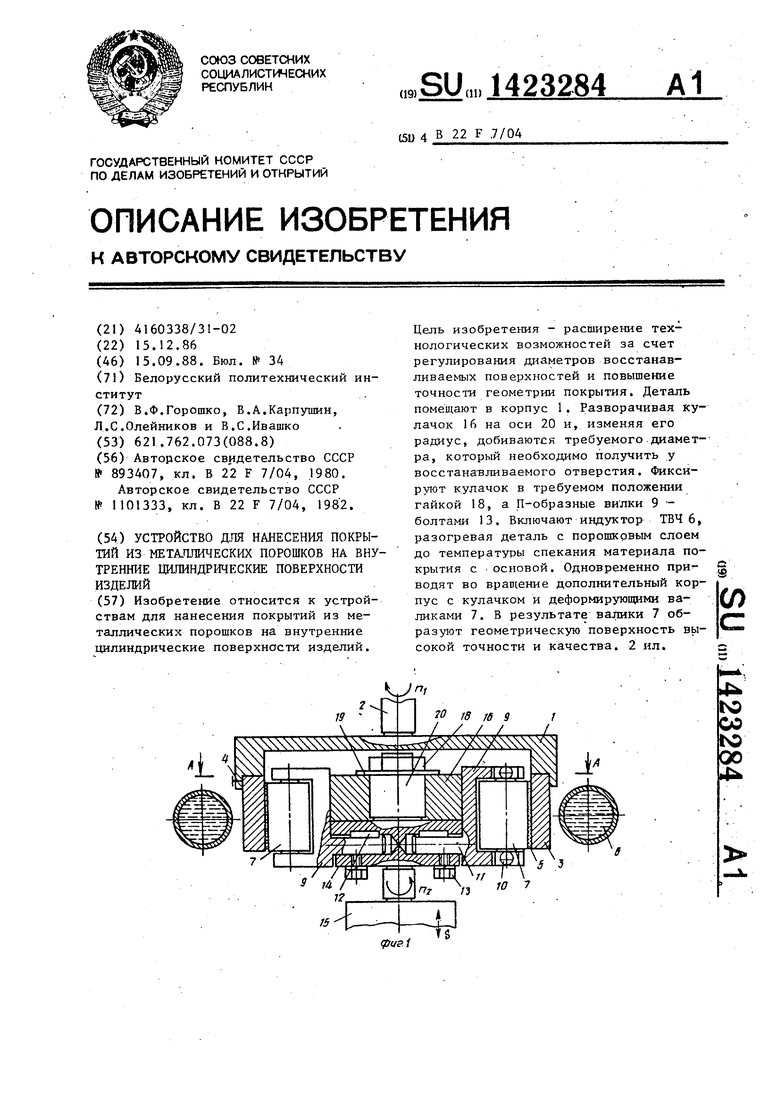

Изобретение относится к порошковой металлургии, в частности к устI ройствам для нанесения металлических покрытий на внутренние поверхности

I цилиндрических деталей -(тел враще1 НИЯ) .

I Целью изобретения является расширение технологических возможностей за счет регулирования диаметров восстанавливаемых поверхностей и повышение точности геометрии покрытия.

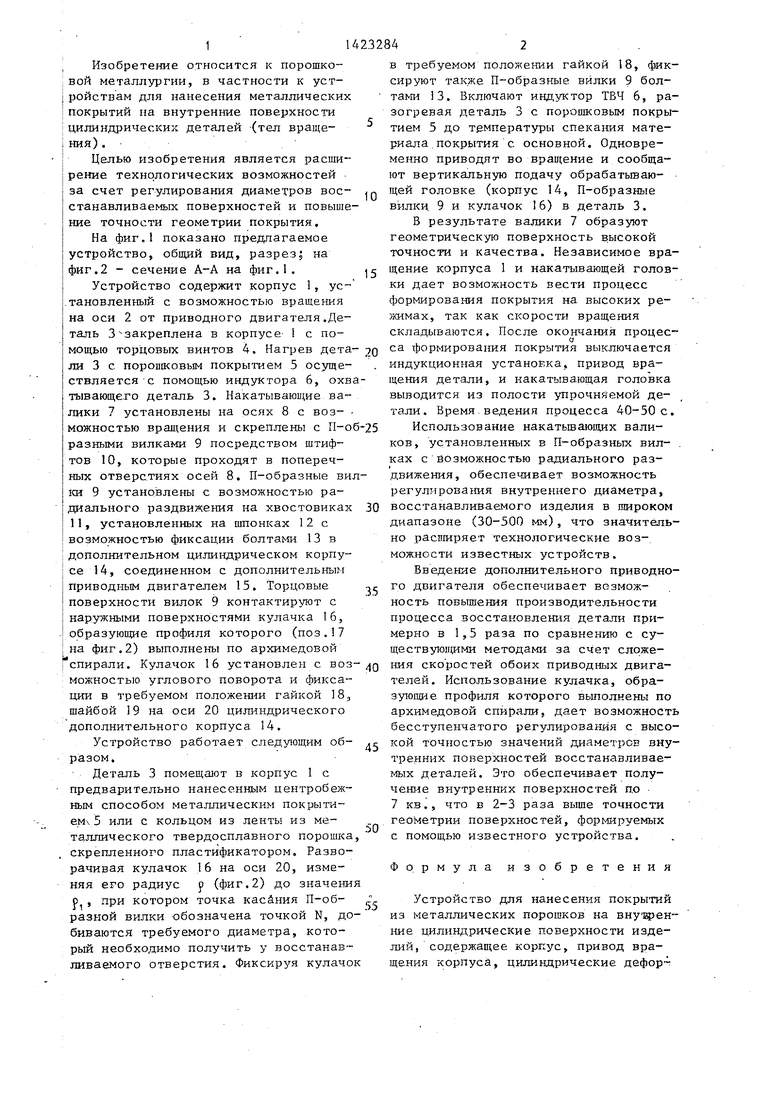

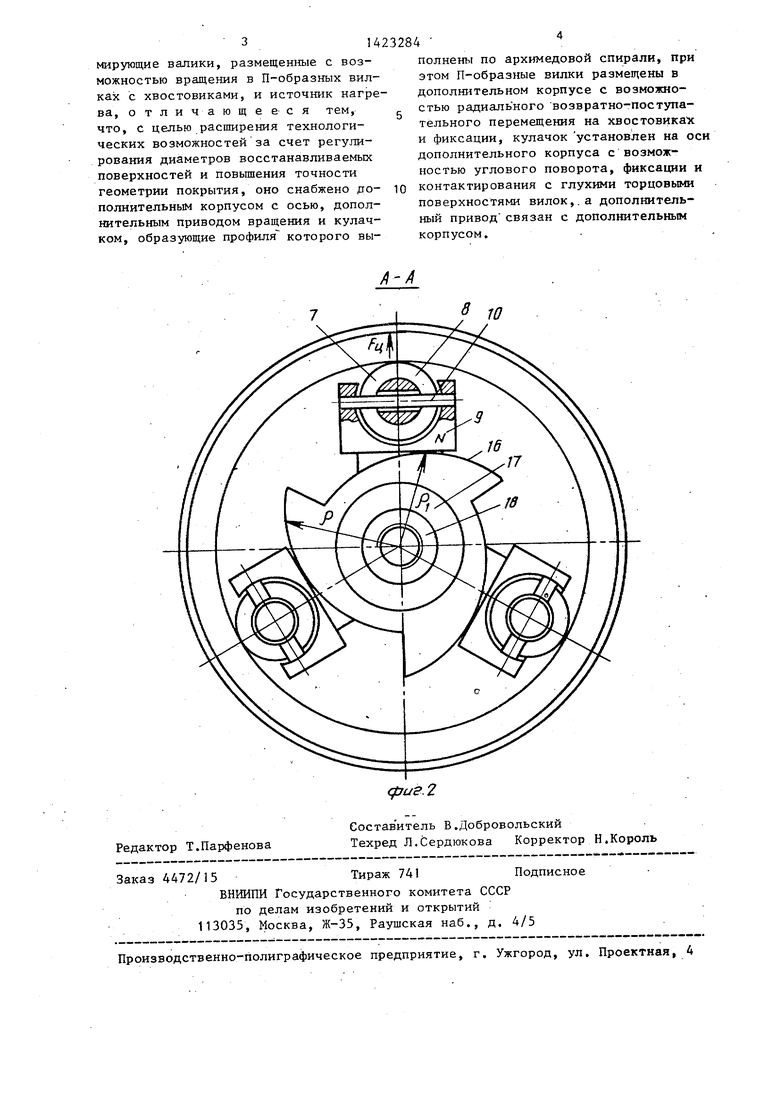

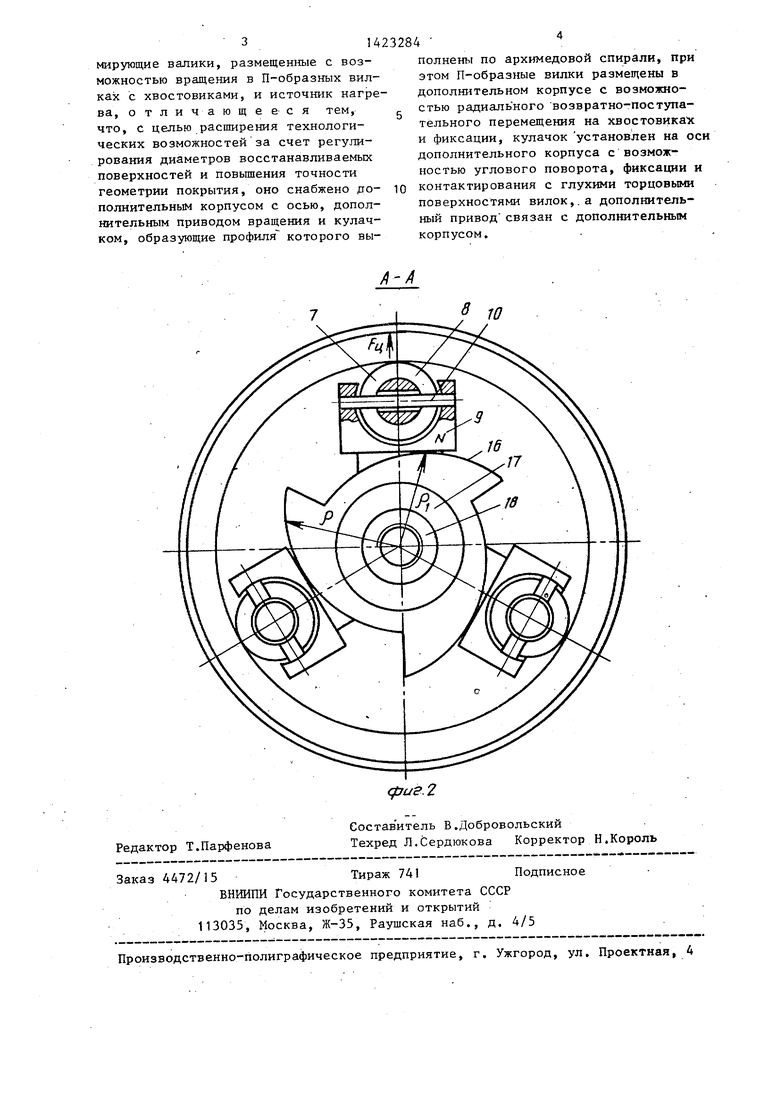

На фиг. показано предпагаемое устройство, общий вид, разрез на фиг.2 - сечение А-А на фиг.1.

Устройство содержит корпус 1, установленный с возможностью враще шя на оси 2 от приводного двигателя.Деталь 3 -закреплена в корпусе I с пов требуемом положении гайкой 18, фиксируют также П-образные вилки 9 болтами 13. Включают индуктор ТВЧ 6, разогревая деталь 3 с порошковым покрытием 5 до температуры спекания материала .покрытия с основной. Одновременно приводят во вращение и сообщают вертикальную подачу обрабатывающей головке (корпус 14, П-образные вилки. 9 и кулачок 16) в деталь 3. В результате валики 7 образуют геометрическую поверхность высокой точности и качества. Независимое вра- щение корпуса 1 и накатывающей головки дает возможность вести процесс формирования покрытия на высоких режимах, так как скорости вращения складываются. После окончания процес

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования покрытия из металлического порошка | 1987 |

|

SU1405974A1 |

| Устройство плиты и.и. и плиты и.м. для измерения диаметра накатываемой детали | 1974 |

|

SU556865A1 |

| Установка для подачи листов к гильотинным ножницам | 1981 |

|

SU1016093A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Коммутационное устройство | 1982 |

|

SU1049998A1 |

| Переносный станок для обработки консольных цилиндрических деталей | 1990 |

|

SU1780936A1 |

| Предохранительная фрикционная муфта | 1989 |

|

SU1762018A1 |

| Установка для непрерывного полученияСпиРАльНО НАВиТыХ ТРуб из лЕНТТЕРМОплАСТОВ | 1978 |

|

SU804487A2 |

| Устройство для накатывания профильных канавок | 1980 |

|

SU980906A1 |

| Устройство для формирования металлического покрытия на наружной поверхности изделия | 1986 |

|

SU1398990A1 |

Изобретение относится к устройствам для нанесения покрытий из металлических порошков на внутренние цилиндрические поверхности изделий. Цель изобретения - расширение технологических возможностей за счет регулирования диаметров восстанавливаемых поверхностей и повышение точности геометрии покрытия. Деталь помещают в корпус 1. Разворачивая кулачок 16 на оси 20 и, изменяя его радиус, добиваются требуемого.диамет-- ра, который необходимо получить у Босстана вливаемого отверстия. Фиксируют кулачок в требуемом положении гайкой 18, а П-образные ви лки 9 - болтами 13. Включают индуктор ТВЧ 6, разогревая деталь с порошковым слоем до температуры спекания материала покрытия с ОСНОВОЙ. Одновременно приводят во вращение дополнительный корпус с кулачком и деформирующими валиками 7. В результате валики 7 образуют геометрическую поверхность высокой точности и качества. 2 ил. (Л

мощью торцовых винтов 4. Нагрев дета- 20 формирования покрытия выключается ли 3 с поропжовым покры гаем 5 осуще- . индукционная установка,, привод враствляется С помощью индуктора 6, охватывающего деталь 3. Накатывающие валики 7 установлены на осях 8 с воз- - можностью вращения и скреплены с Г1-об-25 разными вилками 9 посредством штифтов 10, которые проходят в поперечных отверстиях осей 8. П-образные вилки 9 установлены с возможностью ра

30

диального раздвижения на хвостовиках 11, установленных на шпонках 12 с возможностью фиксации болтами 13 в дополнительном цилиндрическом корпусе 14, соединенном с дополнительным приводным двигателем 15. Торцовые поверхности вилок 9 контактируют с наружными поверхностями кулачка 16, образующие профиля которого (поз .7 на фиг.2) выполнены по архимедовой

спирали. Кулачок 16 установлен с ния скоростей обоих приводных двига- можностью углового поворота и фикса-- телей. Использование кулачка, обра35

щения детали, и накатывающая головка выводится из полости упрочняемой детали. Время.ведения процесса 40-50 с.

Использование накатьшающих валиков, установленных в П-образных вил- ках с возможностью радиального раз- движения, обеспечивает возможность регулирова1шя внутреннего диаметра, восстанавливаемого изделия в широком диапазоне (30-500 мм), что значительно расширяет технологические возможности известных устройств.

Введение дополнительного приводного двигателя обеспечивает возможность повышения производительности процесса восстановления детали примерно в 1,5 раза по сравнению с существующими методами за счет сложеции в требуемом положении гайкой 18., шайбой 19 на оси 20 цилиндрического дополнительного корпуса 14.

Устройство работает след.ующим об- .г разом.

Деталь 3 помещают в корпус 1 с предварительно нанесенным центробежным способом металлическим покрыти- или с кольцом из ленты из металлического твердосплавного порошка, скрепленного пластификатором. Разворачивая кулачок 16 на оси 20, изменяя его радиус р (фиг.2) до значения о , при котором точка касания П-об- :, разной вилки обозначена точкой N, до- биваются требуемого диаметра, который необходимо получить у восстанавливаемого отверстия. Фиксируя кулачок

50

зую1цие профиля которого выполнены по архимедовой спирали, дает возможность бесступенчатого регулирования с высокой точностью значений диаметров внутренних поверхностей восстанавливаемых деталей. Это обеспечивает получение внутренних поверхностей до 7 кв., что в 2-3 раза выше точности гео1четрии поверхностей, формируемых с помощью известного устройства.

Формула изобретения

Устройство для нанесения покрытий из металлических порошков на внутфен- ние цилиндрические поверхности изделий, содержащее корпус, привод вращения корпуса, цилиндрические дефор

ния скоростей обоих приводных двига- телей. Использование кулачка, обра

щения детали, и накатывающая головка выводится из полости упрочняемой детали. Время.ведения процесса 40-50 с.

Использование накатьшающих валиков, установленных в П-образных вил- . ках с возможностью радиального раз- движения, обеспечивает возможность регулирова1шя внутреннего диаметра, восстанавливаемого изделия в широком диапазоне (30-500 мм), что значительно расширяет технологические возможности известных устройств.

Введение дополнительного приводного двигателя обеспечивает возможность повышения производительности процесса восстановления детали примерно в 1,5 раза по сравнению с существующими методами за счет сложе

зую1цие профиля которого выполнены по архимедовой спирали, дает возможность бесступенчатого регулирования с высокой точностью значений диаметров внутренних поверхностей восстанавливаемых деталей. Это обеспечивает получение внутренних поверхностей до 7 кв., что в 2-3 раза выше точности гео1четрии поверхностей, формируемых с помощью известного устройства.

Формула изобретения

Устройство для нанесения покрытий из металлических порошков на внутфен- ние цилиндрические поверхности изделий, содержащее корпус, привод вращения корпуса, цилиндрические дефорпирующие валики, размещенные с возможностью вращения в П-образных вилках с хвостовиками, и источник нагрева, отличающееся тем, что, с целью расширения технологических возможностей за счет регулирования диаметров восстанавливаемых поверхностей и повьшения точности геометрии покрытия, оно снабжено дополнительным корпусом с осью, дополнительным приводом вращения и кулачком, образующие профиля которого вы

полнены по архимедовой спирали, при этом П-образные вилки размещены в дополнительном корпусе с возможностью радиаль ного возвратно-поступательного перемещения на хвостовиках и фиксации, кулачок установлен на оси дополнительного корпуса с возможностью углового поворота, фиксации и контактирования с глухими торцовыми поверхностями вилок,, а дополнительный привод связан с дополнительным корпусом...

W

| Устройство для нанесения покрытий из металлических порошков | 1980 |

|

SU893407A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для нанесения покрытий из металлических порошков | 1982 |

|

SU1101333A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-15—Публикация

1986-12-15—Подача