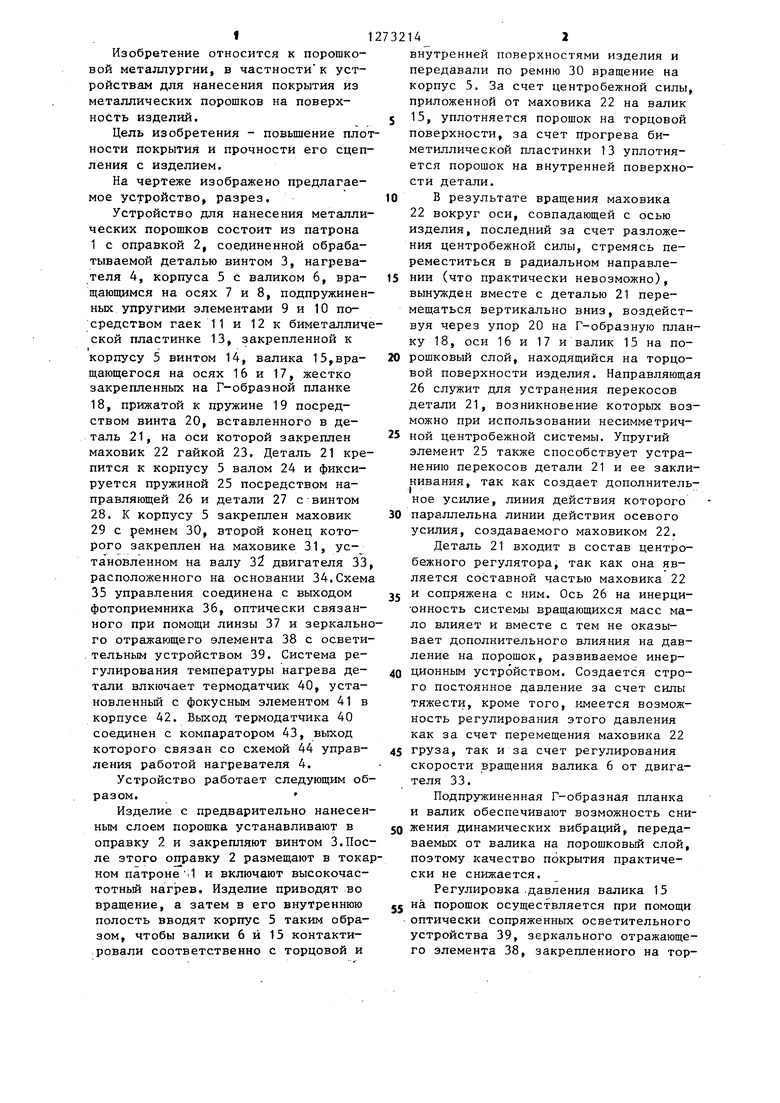

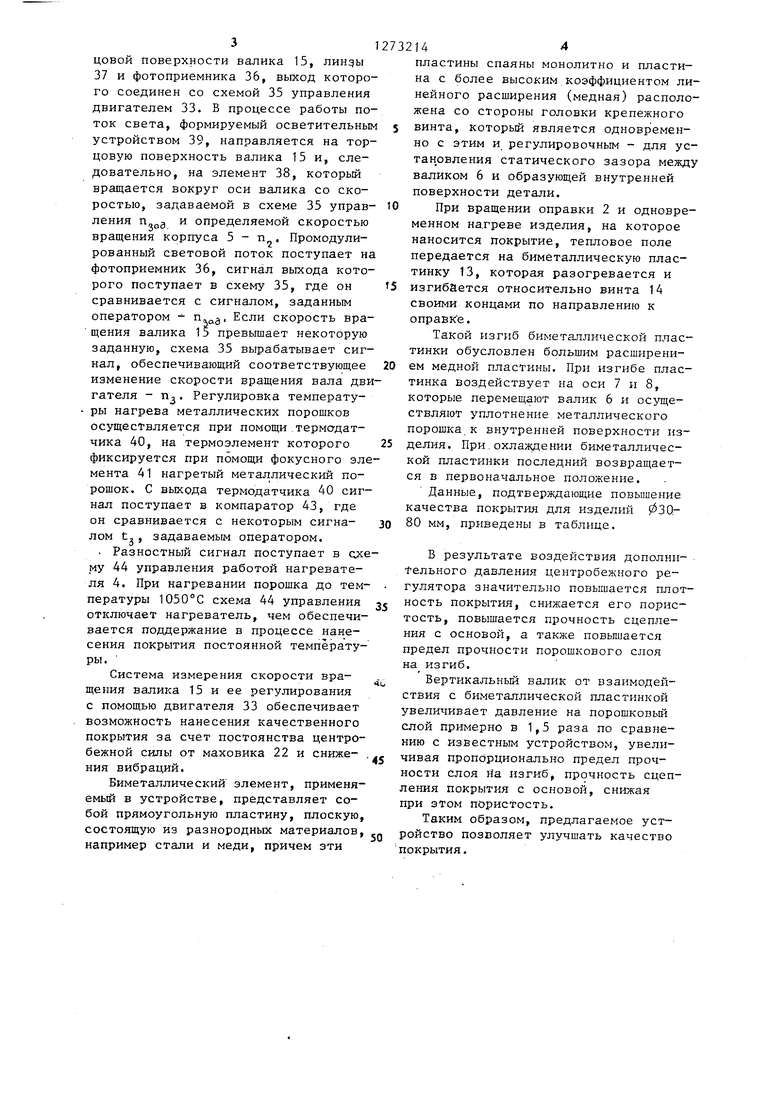

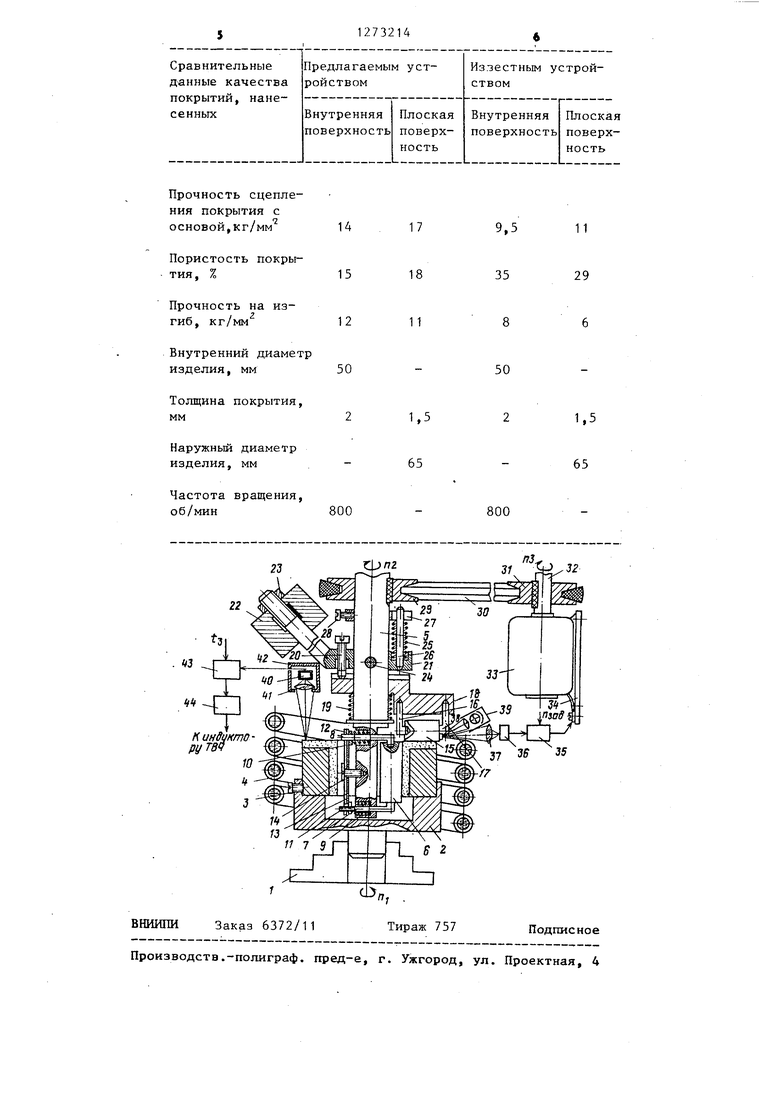

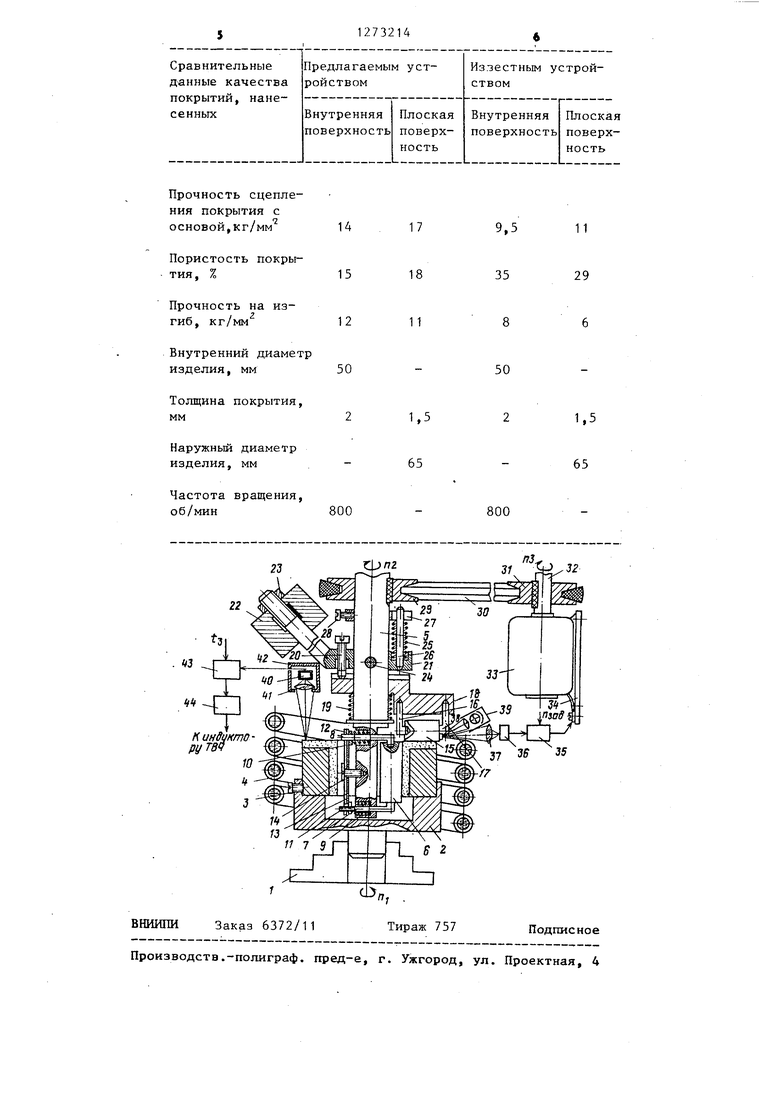

I Изобретение относится к порошковой металлургии, в частностик устройствам для нанесения покрытия из металлических порошков на поверхность изделий. Цель изобретения - повышение пло ности покрытия и прочности его сцеп ления с изделием. На чертеже изображено предлагаемое устройство, разрез. Устройство для нанесения металли ческих порошков состоит из патрона 1 с оправкой 2, соединенной обрабатываемой деталью винтом 3, нагревателя 4, корпуса 5 с валиком 6, вращающимся на осях 7 и 8, подпружинен ных упругими элементами 9 и 10 посредством гаек 11 и 12 к биметаллич ской пластинке 13, закрепленной к корпусу 5 винтом 14, валика 15,вращающегося на осях 16 и 17, жестко закрепленных на Г-образной планке 18, прижатой к пружине 19 посредством винта 20, вставленного в деталь 21, на оси которой закреплен маховик 22 гайкой 23. Деталь 21 кре пится к корпусу 5 валом 24 и фиксируется пружиной 25 посредством направляющей 26 и детали 27 свинтом 28. К корпусу 5 закреплен маховик 29 с ремнем 30, второй конец которого закреплен на маховике 31, установленном на валу 32 двигателя 33 расположенного на основании 34,Схем 35 управления соединена с выходом фотоприемника 36, оптически связанного при помощи линзы 37 и зеркальн го отражающего элемента 38 с освети . тельным устройством 39. Система регулирования температуры нагрева детали влкючает термодатчик 40, установленньм с фокусным элементом 41 в корпусе 42. Выход термодатчика 40 соединен с компаратором 43, выход которого связан со схемой 44 управления работой нагревателя 4. Устройство работает следующим об разом. Изделие с предварительно нанесен ным слоем порошка устанавливают в оправку 2 и закрепляют винтом 3.Пос ле этого оправку 2 размещают в тока ном па.тронеМ и включают высокочастотньй нагрев. Изделие приводят во вращение, а затем в его внутреннюю полость вводят корпус 5 таким образом, чтобы валики 6 и 15 контактировали соответственно с торцовой и 142 внутренней поверхностями изделия и передавали по ремню 30 вращение на корпус 5. За счет центробежной силы, приложенной от маховика 22 на валик 15, уплотняется порошок на торцовой поверхности, за счет прогрева биметиллической пластинки 13 уплотняется порошок на внутренней поверхности детали. В результате вращения маховика 22 вокруг оси, совпадающей с осью изделия, последний за счет разложения центробежной силы, стремясь переместиться в радиальном направлении (что практически невозможно), вынужден вместе с деталью 21 перемещаться вертикально вниз, воздействуя через упор 20 на Г-образную планку 18, оси 16 и 17 и валик 15 на порошковый слой, находящийся на торцовой поверхности изделия. Направляющая 26 служит для устранения перекосов детали 21, возникновение которых возможно при использовании несимметричной центробежной системы. Упругий элемент 25 также способствует устранению перекосов детали 21 и ее заклинивания, так как создает дополнительное усилие, линия действия которого параллельна линии действия осевого усилия, создаваемого маховиком 22. Деталь 21 входит в состав центробежного регулятора, так как она является составной частью маховика 22 и сопряжена с ним. Ось 26 на инерционность системы вращающихся масс мало влияет и вместе с тем не оказывает дополнительного влияния на давление на порошок, развиваемое инерционным устройством. Создается строго постоянное давление за счет силы тяжести, кроме того, имеется возможность регулирования этого давления как за счет перемещения маховика 22 груза, так и за счет регулирования скорости вращения валика 6 от двигателя 33. Подпружиненная Г-образная планка и валик обеспечивают возможность снижения динамических вибраций, передаваемых от валика на порошковый слой, поэтому качество покрытия практически не снижается. Регулировка .давления валика 15 на порошок осуществляется при помощи оптически сопряженных осветительного устройства 39, зеркального отражающего элемента 38, закрепленного на торцовой поверхности валика 15, лииды 37 и фотоприемника 36, выход которо го соединен со схемой 35 управления двигателем 33. В процессе работы по ток света, формируемый осветительны устройством 39, направляется на тор цовую поверхность валика 15 и, следовательно, на элемент 38, который вращается вокруг оси валика со скоростью, задаваемой в схеме 35 управЛенин п а и определяемой скоростью вращения корпуса 5 - п . Промодулированный световой поток поступает н фотоприемник 36, сигнал выхода которого поступает в схему 35, где он сравнивается с сигналом, заданным оператором - п,., Если скорость вращения валика 15 превышает некоторую заданную, схема 35 вырабатывает сигнал, обеспечивающий соответствующее изменение скорости вращения вала дви гателя - п. Регулировка температуры нагрева металлических порошков осуществляется при помощи термстдатчика 40, на термоэлемент которого фиксируется при помощи фокусного эле мента 41 нагретый металлический порощок. С выхода термодатчика сигнал поступает в компаратор 43, где он сравнивается с некоторым сигналом t,, задаваемым оператором. . Разностный сигнал поступает в схе му 44 управления работой нагревателя 4. При нагревании порошка до температуры 1050С схема 44 управления отключает нагреватель, чем обеспечивается поддержание в процессе нанесения покрытия постоянной температуры. Система измерения скорости вращения валика 15 и ее регулирования с помощью двигателя 33 обеспечивает возможность нанесения качественного покрытия за счет постоянства центробежной силы от маховика 22 и снижения вибраций. Биметаллический элемент, применяемый в устройстве, представляет собой прямоугольную пластину, плоскую, состоящую из разнородных материалов, например стали и меди, причем эти пластины спаяны монолитно и пластина с более высоким коэффициентом линейного расширения (медная) расположена со стороны головки крепежного винта, который является одновременно с этим и регулировочным - для устацовления статического зазора между валиком 6 и образующей внутренней поверхности детали. При вращении оправки 2 и одновременном на.греве изделия, на которое наносится покрытие, тепловое поле передается на биметаллическую пластинку 13, которая разогревается и изгибается относительно винта 14 своими концами по направлению к оправке. Такой изгиб биь еталлической пластинки обусловлен большим расширением медной пластины. При изгибе пластинка воздействует на оси 7 н 8, которые перемещают валик 6 и осуществляют уплотнение металлического порошка к внутренней поверхности изделия. При.охлаждении биметаллической пластинки последний возвращается в первоначальное положение. Данные, подтверждающие повышение качества покрытия для изделий 03080 мм, приведены в таблице. В результате воздействия дополнительного давления центробежного регулятора значительно повышается плотность покрытия, снижается его пористость, повышается прочность сцепления с основой, а также повьш ается предел прочности порошкового слоя на изгиб. Вертикальный валик от взаимодействия с биметаллической пластинкой величивает давление на порошковый слой примерно в 1,5 раза по сравнению с известным устройством, увелиивая пропорционально предел прочности слоя lia изгиб, прочность сцепения покрытия с основой, снижая ри этом пористость. Таким образом, предлагаемое устойство позволяет улучшать качество окрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий из металлических порошков | 1982 |

|

SU1101333A1 |

| Устройство для нанесения покрытий из металлических порошков на взаимноперпендикулярные поверхности | 1985 |

|

SU1284696A1 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1982 |

|

SU1069955A1 |

| Устройство для нанесения покрытий из металлических порошков | 1980 |

|

SU893407A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние сферические поверхности изделий | 1988 |

|

SU1547956A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние цилиндрические поверхности | 1987 |

|

SU1438927A1 |

| Установка для нанесения покрытий на поверхности изделий | 1985 |

|

SU1296301A1 |

| Способ восстановления изношенных поверхностей полых цилиндрических изделий | 1987 |

|

SU1533840A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей | 1987 |

|

SU1496928A1 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1986 |

|

SU1400783A2 |

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ НА ИЗДЕЛИЕ, содержащее нагреватель, узел вращения изделия и корпус с подпружиненными горизонтальным и вертикальным валикями, отличаю-щ а е с я тем, что, с целью повьшения плотности покрытия и прочности его сцепления с изделием, оно снабжено узлом создания центробежного давления, вьтолненным в виде привода вращения корпуса, маховика, установ.ленного на наклонной оси с возможностью регулирования перемещения по ней, Г-образной планки, подпружиненной в осевом направлении, винта и направляющей с пружинами, плоским биметаллическим элементом, установленным симметрично относительно торцов вертикального валика с возможностью взаимодействия с его осями, термодатчиком, соединенньм через компаратор со схемой управления работой нагревателя, отражающим элементом, установленным на торцовой поверхно(Л сти горизонтального валика, источником и приемником излучения, соединенным через компаратор со схемой управления работой двигателя привода вращения корпуса. ю со N3

| Устройство для нанесения покрытий из металлических порошков | 1975 |

|

SU564923A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для нанесения покрытий из металлических порошков | 1980 |

|

SU893407A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-30—Публикация

1985-02-11—Подача