Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина для контроля изделий | 1982 |

|

SU1551436A1 |

| Устройство для контроля и сортировки изделий | 1981 |

|

SU988375A1 |

| Контрольно-сортировочное устройство | 1979 |

|

SU848099A1 |

| Роторно-конвейерная машина | 1978 |

|

SU818811A1 |

| Роторно-конвейерная машина для сортировки изделий | 1980 |

|

SU902866A1 |

| Роторный автомат питания | 1979 |

|

SU872191A1 |

| Устройство для автоматической проверки по эталонам контрольного ротора роторной машины | 1984 |

|

SU1244638A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| Устройство управления подвижными элементами | 1982 |

|

SU1148759A1 |

| Роторно-конвейерная машина для сортировки изделий | 1988 |

|

SU1632523A1 |

Изобретение относится к автоматизации технологических процессов в машиностроении, может найти применение при сортировке изделий по параметрам, измеряемым механическими средствами, и позволяет повысить надежность за счет упрощения компоновки роторов в машине. В роторно-конвейерную машину дополнительно введен конвейер эталонов с предельными эталонами и их носителями, причем количество носителей эталонов равно или кратно числу эталонов, которые расположены с шагом, равным длине начальной окружности ротора контроля. Также в каждой позиции ротора загрузки эталонами установлено по одному выталкивающему штоку и их количество равно количеству предельных эталонов. При этом конвейер эталонов имеет с конвейером изделий совместные участки огибания ротора загрузки эталонами и ротора сортировки. 4 ил.

Изобретение относится к автоматизации технологических процессов в машиностроении и может найти применение при сортировке изделий по параметрам, измеряемым механическими средствами.

Цель изобретения - повышение надежности за счет упрощения компоновки роторов в машине.

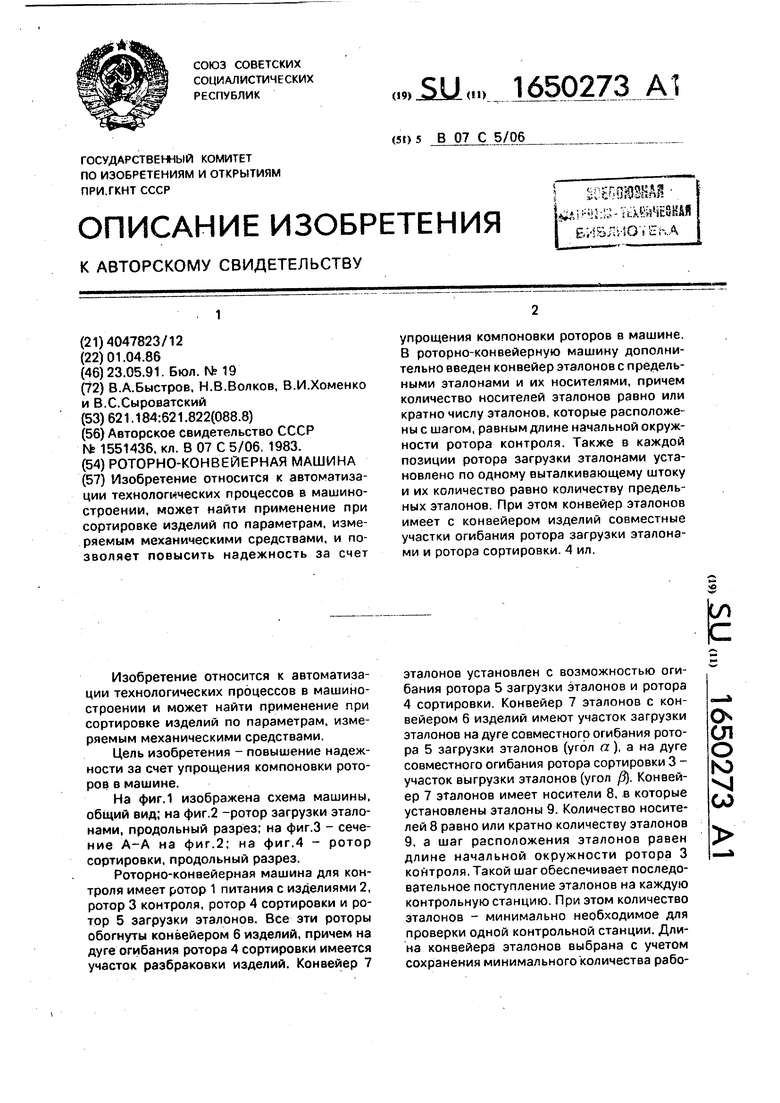

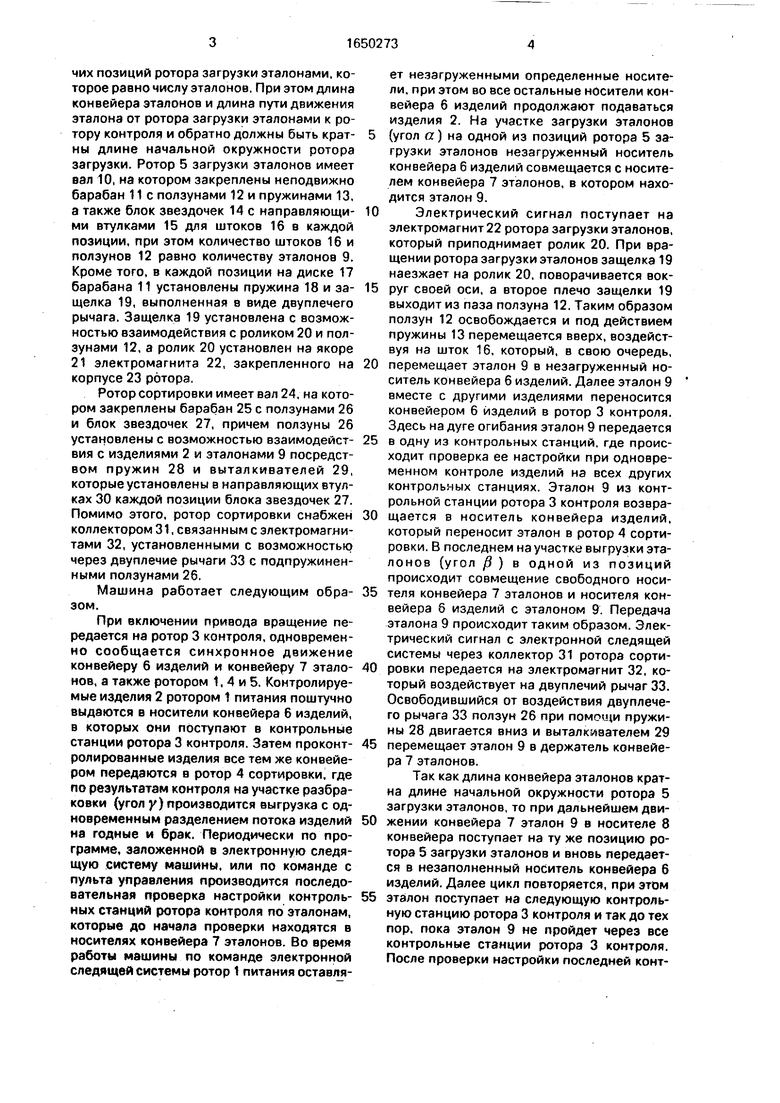

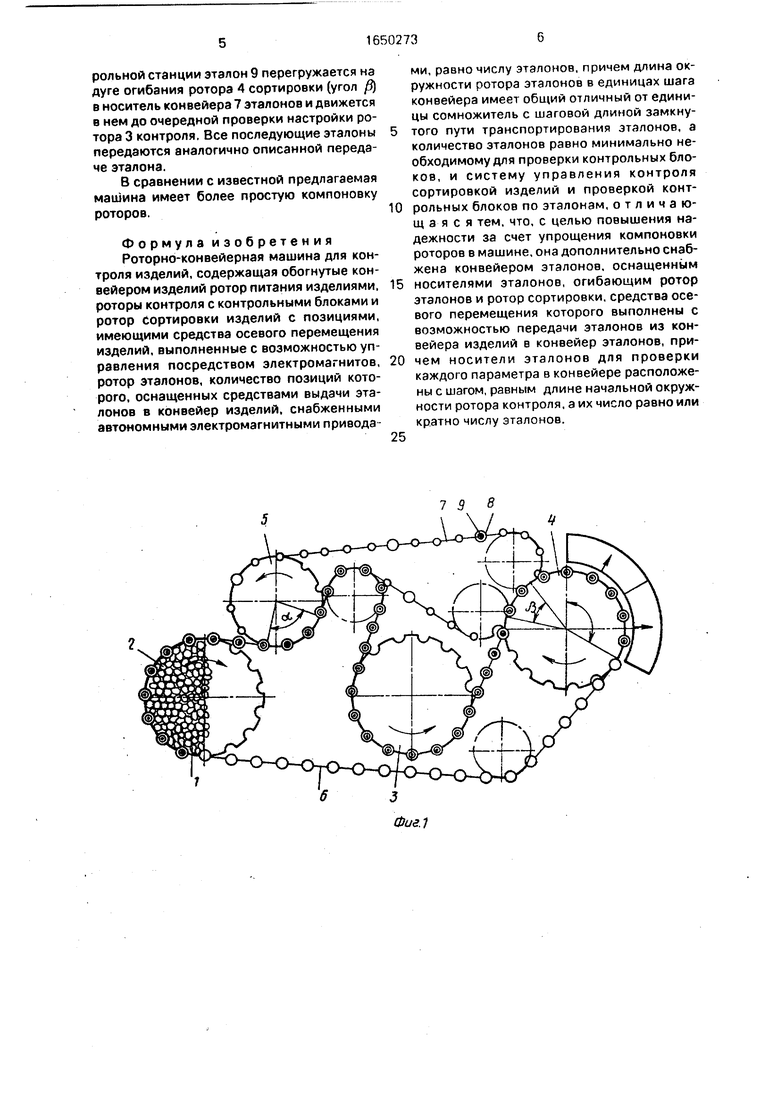

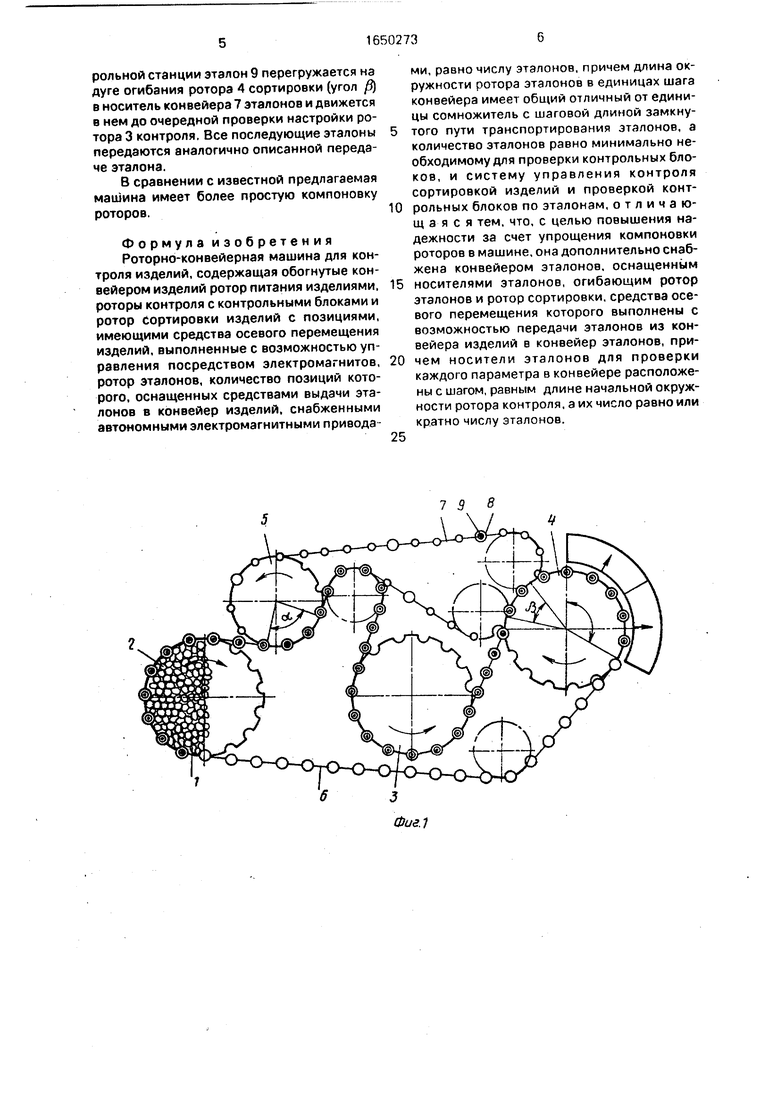

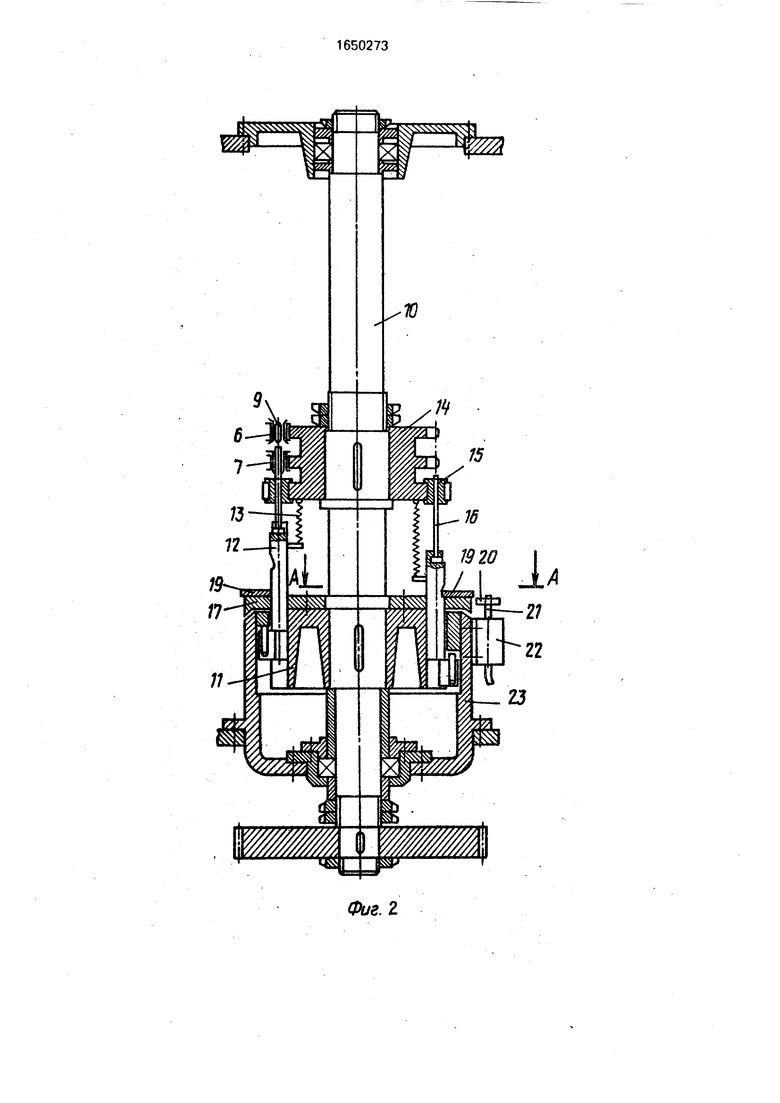

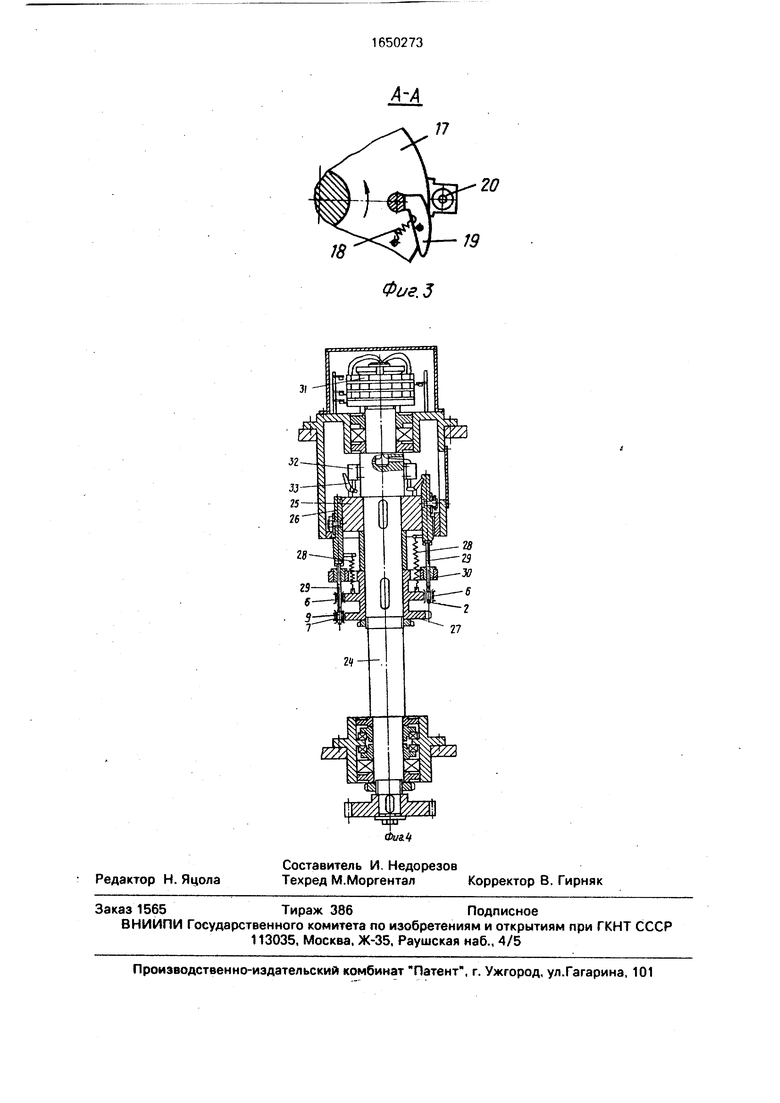

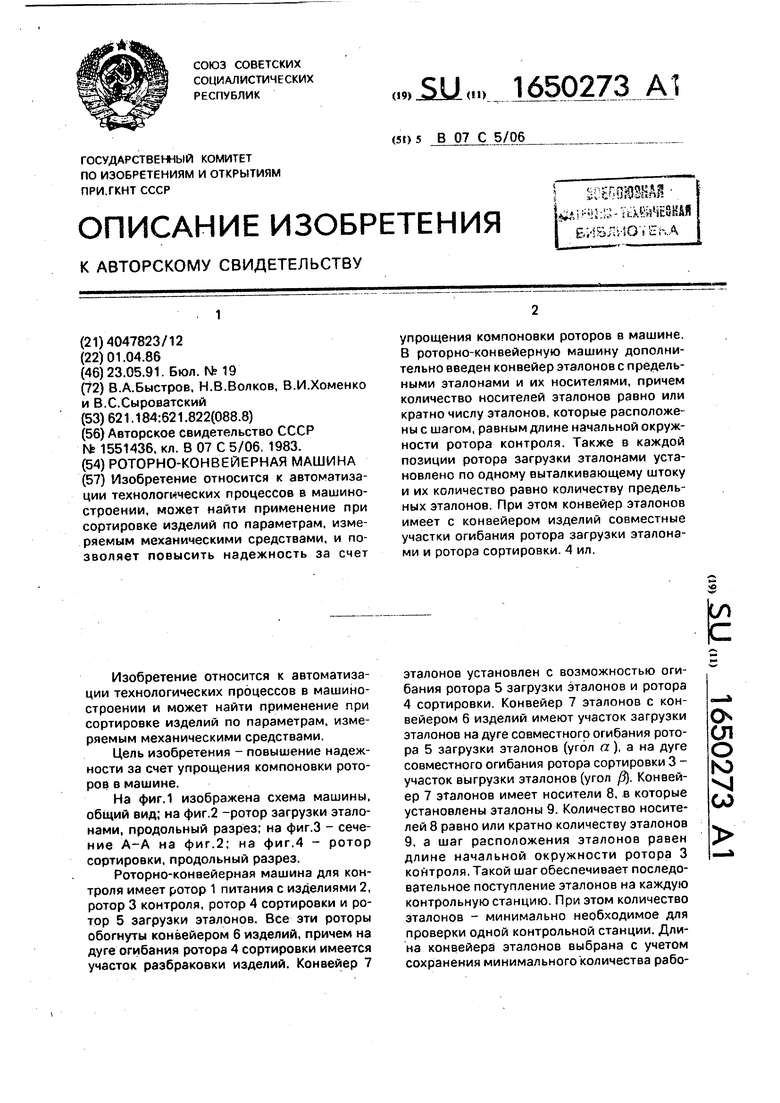

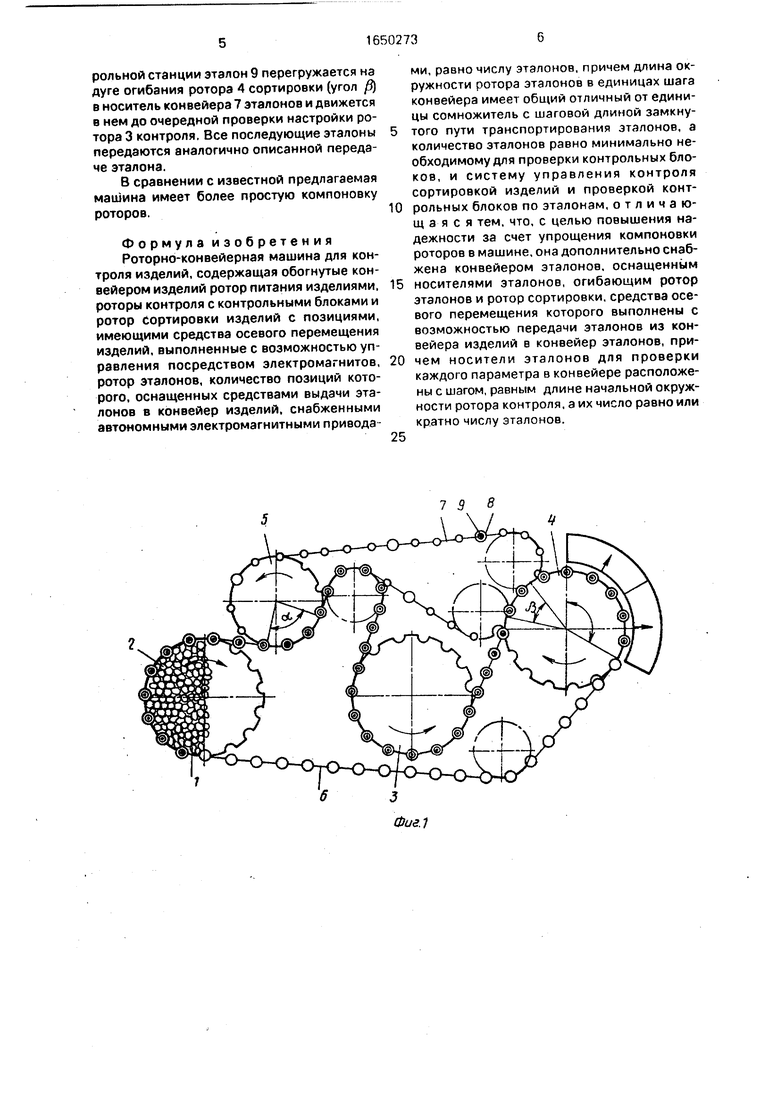

На фиг.1 изображена схема машины. общий вид; на фиг.2 -ротор загрузки эталонами, продольный разрез; на фиг.З - сечение А-А на фиг.2; на фиг.4 - ротор сортировки, продольный разрез.

Роторно-конвейерная машина для контроля имеет ротор 1 питания с изделиями 2, ротор 3 контроля, ротор 4 сортировки и ротор 5 загрузки эталонов. Все эти роторы обогнуты конвейером 6 изделий, причем на дуге огибания ротора 4 сортировки имеется участок разбраковки изделий. Конвейер 7

эталонов установлен с возможностью огибания ротора 5 загрузки эталонов и ротора 4 сортировки. Конвейер 7 эталонов с конвейером 6 изделий имеют участок загрузки эталонов на дуге совместного огибания ротора 5 загрузки эталонов (угол а), а на дуге совместного огибания ротора сортировки 3 - участок выгрузки эталонов (угол /3). Конвейер 7 эталонов имеет носители 8, в которые установлены эталоны 9. Количество носителей 8 равно или кратно количеству эталонов 9, а шаг расположения эталонов равен длине начальной окружности ротора 3 контроля. Такой шаг обеспечивает последовательное поступление эталонов на каждую контрольную станцию. При этом количество эталонов - минимально необходимое для проверки одной контрольной станции. Длина конвейера эталонов выбрана с учетом сохранения минимального количества рабоО

ел о

hO VI СО

чих позиций ротора загрузки эталонами, которое равно числу эталонов. При этом длина конвейера эталонов и длина пути движения эталона от ротора загрузки эталонами к ротору контроля и обратно должны быть кратны длине начальной окружности ротора загрузки. Ротор 5 загрузки эталонов имеет вал 10, на котором закреплены неподвижно барабан 11с ползунами 12 и пружинами 13, а также блок звездочек 14с направляющими втулками 15 для штоков 16 в каждой позиции, при этом количество штоков 16 и ползунов 12 равно количеству эталонов 9. Кроме того, в каждой позиции на диске 17 барабана 11 установлены пружина 18 и защелка 19, выполненная в виде двуплечего рычага. Защелка 19 установлена с возможностью взаимодействия с роликом 20 и ползунами 12, а ролик 20 установлен на якоре 21 электромагнита 22, закрепленного на корпусе 23 ротора.

Ротор сортировки имеет вал 24, на котором закреплены барабан 25 с ползунами 26 и блок звездочек 27, причем ползуны 26 установлены с возможностью взаимодействия с изделиями 2 и эталонами 9 посредством пружин 28 и выталкивателей 29, которые установлены в направляющих втулках 30 каждой позиции блока звездочек 27. Помимо этого, ротор сортировки снабжен коллектором 31, связанным с электромагнитами 32, установленными с возможностью через двуплечие рычаги 33 с подпружиненными ползунами 26.

Машина работает следующим образом.

При включении привода вращение передается на ротор 3 контроля, одновременно сообщается синхронное движение конвейеру 6 изделий и конвейеру 7 эталонов, а также ротором 1, 4 и 5. Контролируемые изделия 2 ротором t питания поштучно выдаются в носители конвейера 6 изделий, в которых они поступают в контрольные станции ротора 3 контроля. Затем проконтролированные изделия все тем же конвейером передаются в ротор 4 сортировки, где по результатам контроля на участке разбраковки (угол у) производится выгрузка с одновременным разделением потока изделий на годные и брак. Периодически по программе, заложенной в электронную следящую систему машины, или по команде с пульта управления производится последовательная проверка настройки контрольных станций ротора контроля по эталонам, которые до начала проверки находятся в носителях конвейера 7 эталонов. Во время работы машины по команде электронной следящей системы ротор 1 питания оставляет незагруженными определенные носители, при этом во все остальные носители конвейера 6 изделий продолжают подаваться изделия 2. На участке загрузки эталонов

(угол а) на одной из позиций ротора 5 загрузки эталонов незагруженный носитель конвейера 6 изделий совмещается с носителем конвейера 7 эталонов, в котором находится эталон 9.

Электрический сигнал поступает на электромагнит 22 ротора загрузки эталонов, который приподнимает ролик 20. При вращении ротора загрузки эталонов защелка 19 наезжает на ролик 20, поворачивается вокруг своей оси, а второе плечо защелки 19 выходит из паза ползуна 12. Таким образом ползун 12 освобождается и под действием пружины 13 перемещается вверх, воздействуя на шток 16, который, в свою очередь,

перемещает эталон 9 в незагруженный носитель конвейера 6 изделий. Далее эталон 9 вместе с другими изделиями переносится конвейером 6 изделий в ротор 3 контроля. Здесь на дуге огибания эталон 9 передается

в одну из контрольных станций, где происходит проверка ее настройки при одновременном контроле изделий на всех других контрольных станциях. Эталон 9 из контрольной станции ротора 3 контроля возвращается в носитель конвейера изделий, который переносит эталон в ротор 4 сортировки. В последнем на участке выгрузки эта- лонов (угол / ) в одной из позиций происходит совмещение свободного носителя конвейера 7 эталонов и носителя конвейера б изделий с эталоном 9. Передача эталона 9 происходит таким образом. Электрический сигнал с электронной следящей системы через коллектор 31 ротора сортировки передается на электромагнит 32, который воздействует на двуплечий рычаг 33. Освободившийся от воздействия двуплечего рычага 33 ползун 26 при помощи пружины 28 двигается вниз и выталкивателем 29

перемещает эталон 9 в держатель конвейера 7 эталонов.

Так как длина конвейера эталонов кратна длине начальной окружности ротора 5 загрузки эталонов, то при дальнейшем движении конвейера 7 эталон 9 в носителе 8 конвейера поступает на ту же позицию ротора 5 загрузки эталонов и вновь передается в незаполненный носитель конвейера 6 изделий. Далее цикл повторяется, при этом

эталон поступает на следующую контрольную станцию ротора 3 контроля и так до тех пор, пока эталон 9 не пройдет через все контрольные станции ротора 3 контроля. После проверки настройки последней контрольной станции эталон 9 перегружается на дуге огибания ротора 4 сортировки (угол /3) в носитель конвейера 7 эталонов и движется в нем до очередной проверки настройки ротора 3 контроля, Все последующие эталоны передаются аналогично описанной передаче эталона.

В сравнении с известной предлагаемая машина имеет более простую компоновку роторов.

Формула изобретения Роторно-конвейерная машина для контроля изделий, содержащая обогнутые конвейером изделий ротор питания изделиями, роторы контроля с контрольными блоками и ротор сортировки изделий с позициями, имеющими средства осевого перемещения изделий, выполненные с возможностью управления посредством электромагнитов, ротор эталонов, количество позиций которого, оснащенных средствами выдачи эталонов в конвейер изделий, снабженными автономными электромагнитными привода

0

5

0

5

ми, равно числу эталонов, причем длина окружности ротора эталонов в единицах шага конвейера имеет общий отличный от единицы сомножитель с шаговой длиной замкнутого пути транспортирования эталонов, а количество эталонов равно минимально необходимому для проверки контрольных блоков, и систему управления контроля сортировкой изделий и проверкой контрольных блоков по эталонам, отличающаяся тем, что, с целью повышения надежности за счет упрощения компоновки роторов в машине, она дополнительно снабжена конвейером эталонов, оснащенным носителями эталонов, огибающим ротор эталонов и ротор сортировки, средства осевого перемещения которого выполнены с возможностью передачи эталонов из конвейера изделий в конвейер эталонов, причем носители эталонов для проверки каждого параметра в конвейере расположены с шагом, равным длине начальной окружности ротора контроля, а их число равно или кратно числу эталонов.

Фиг. Z

tt

15

IB

79

Фиг.З

| Роторно-конвейерная машина для контроля изделий | 1982 |

|

SU1551436A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-05-23—Публикация

1986-04-01—Подача