Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей конических или цилиндрических роликов подшипников качения с фаской, оформленной при штамповке.

Известен способ изготовления деталей типа тел вращения, при котором защемляют в гнезде первой полуматрицы один конец заготовки, зажимают заготовку в гнезде этой полуматрицы осевым усилием, приложенным к ее второму концу, осуществляют поперечное выдавливание при одновременном уменьшении длины первого защемленного конца заготовки до полного вытеснения материала этого конца заготовки в полость формования между полуматрицами и калибруют.

Однако при таком способе получаемые детали требуют дополнительной механической обработки, кроме того, при большой высоте заготовки деталь получается несимметричной, т.к. защемляется только один конец заготовки и она теряет устойчивость.

Целью изобретения является улучшение качества и расширение диапазона типоразмеров получаемых изделий.

Поставленная цель достигается тем, что в способе изготовления деталей типа тел вращения, при котором защемляют в гнезде первой полуматрицы один конец заготовки, зажимают заготовку в гнезде этой полуматрицы осевым усилием, приложенным к ее второму концу, осуществляют поперечное выдавливание при одновременном уменьшении длины первого защемленного конца заготовки до полного вытеснения материала этого конца заготовки в полость формования между полуматрицами и калибруют, после защемления одного конца заготовки в гнезде другой полуматрицы защемляют второй конец заготовки, одновременно с уменьшением длины первого защемленного конца увеличивают длину второго защемленного конца заготовки при осевом перемещении обеих полуматриц, поперечное выдавливание осуществляют, поочередно вытесняя материал из гнезда первой полуматрицы при неподвижной относительно заготовки второй полуматрице, а затем из гнезда второй полуматрицы при неподвижной первой полуматрице.

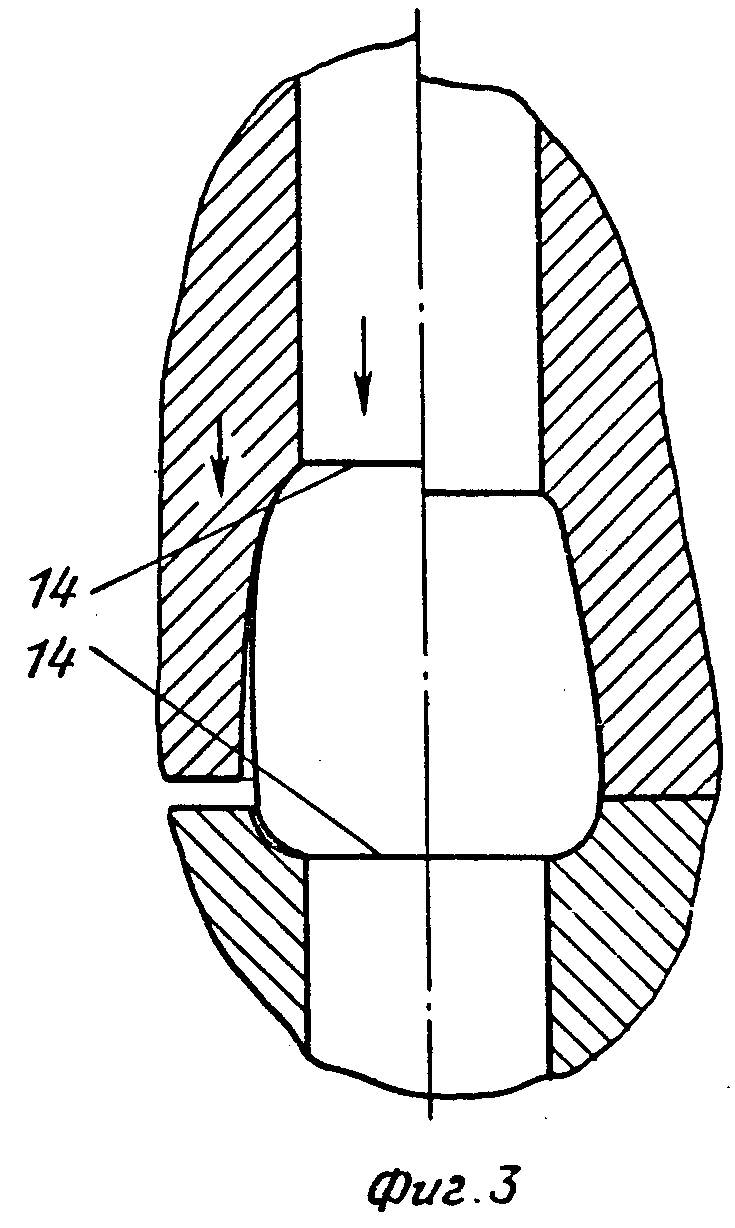

На фиг. 1 показана операция фиксации заготовки в гнезде одной из полуматриц; на фиг. 2 окончание выдавливания материала из гнезда первой полуматрицы; на фиг.3 калибровка.

Способ заключается в следующем.

Устанавливают заготовку 1 одним концом 2 в гнездо 3 первой полуматрицы 4, глубина которого ограничена пуансоном 5. Перемещают вторую полуматрицу 6 и пуансон 7, при этом сначала зажимают заготовку 1 вдоль оси между пуансонами 5 и 7, а затем защемляют второй конец 8 заготовки 1 в гнезде 9 второй полуматрицы 6, длину которого увеличивают при движении второй полуматрицы 6 и остановившемся пуансоне 7.

Одновременно с второй полуматрицей 6 вдоль заготовки перемещают первую полуматрицу 4 с одновременным уменьшением длины защемленного конца 2. Между полуматрицами оставляют зазор 10. После этого осуществляют процесс поперечного выдавливания перемещением пуансона 7 при неподвижном пуансоне 5.

При поперечном выдавливании деформирование заготовки осуществляют за счет полного вытеснения материала защемленных концов сначала из гнезда 3 полуматрицы 4 при неподвижной относительно заготовки полуматрице 6, движущейся вместе с пуансоном 7, а затем конца 2 при неподвижной полуматрице 6. При этом зазор 10 уменьшается.

Калибровку осуществляют при сближении матриц и пуансонов.

Для осуществления этого способа используют полуматрицы, имеющие явно выраженные полости формования 11 и 12 с галтелями 13 у днищ 14. Диаметры полостей формования больше диаметров гнезд, соответствующих диаметрам пуансонов.

Наилучшим вариантом расположения разъема полуматриц является вариант, при котором глубина полости формования 11 промежуточной полуматрицы 4 соответствует высоте фаски на широком торце получаемого изделия 1 (если оно конусное), а на формующей полуматрице 6 остальной высоте изделия 1.

Для получения точного изделия под шлифование объем заготовки выбирают из условия полного заполнения полости формования при сомкнутых полуматрицах.

Предлагаемый способ поперечного выдавливания позволяет изготавливать изделия практически любой формы боковой поверхности (цилиндрической, конической, сферической) с точными галтелями и фасками необходимой геометрии, дополнительная механическая обработка галтелей не требуется. При этом можно использовать заготовки с большим, чем в известном способе, отношением длины к диаметру, что при прочих равных условиях повышает точность дозирования их объема.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричных изделий | 1982 |

|

SU1069250A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ | 1980 |

|

SU987890A1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ВЫДАВЛИВАНИЕМ | 1982 |

|

SU1078743A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| Устройство для образования фасок в отверстиях листовых деталей | 1981 |

|

SU1031564A1 |

| Штамп для выдавливания | 1977 |

|

SU816651A1 |

| Способ изготовления гаек | 1988 |

|

SU1655650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ, при котором защемляют в гнезде первой полуматрицы один конец заготовки, зажимают заготовку в гнезде этой полуматрицы осевым усилием, приложенным к ее второму концу, осуществляют поперечное выдавливание при одновременном уменьшении длины первого защемленного конца заготовки до полного вытеснения материала этого конца заготовки в полость формования между полуматрицами и калибруют, отличающийся тем, что, с целью улучшения качества и расширения диапазона типоразмеров получаемых деталей, после защемления одного конца заготовки в гнезде другой полуматрицы защемляют второй конец заготовки, одновременно с уменьшением длины первого защемленного конца увеличивают длину второго защемленного конца заготовки при осевом перемещении обеих полуматриц, поперечное выдавливание осуществляют поочередно, вытесняя материал из гнезда первой полуматрицы при неподвижной относительно заготовки второй полуматрице, а затем из гнезда второй полуматрицы при неподвижной первой полуматрице.

Авторы

Даты

1995-07-25—Публикация

1980-07-15—Подача