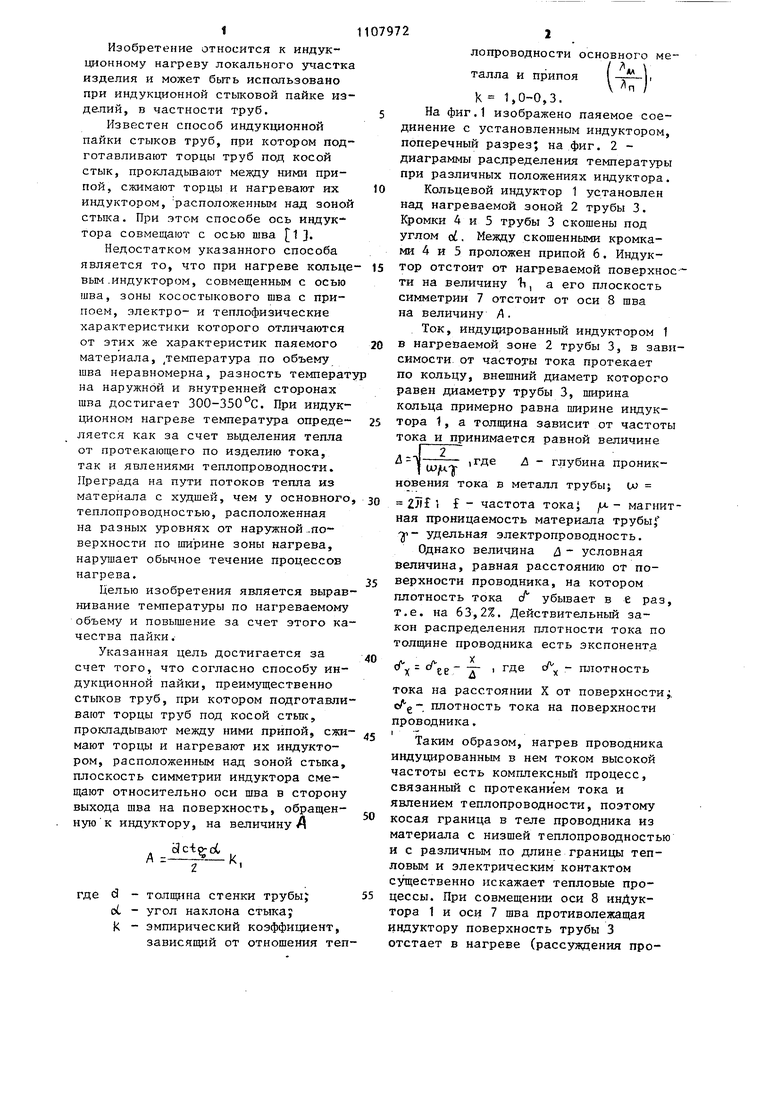

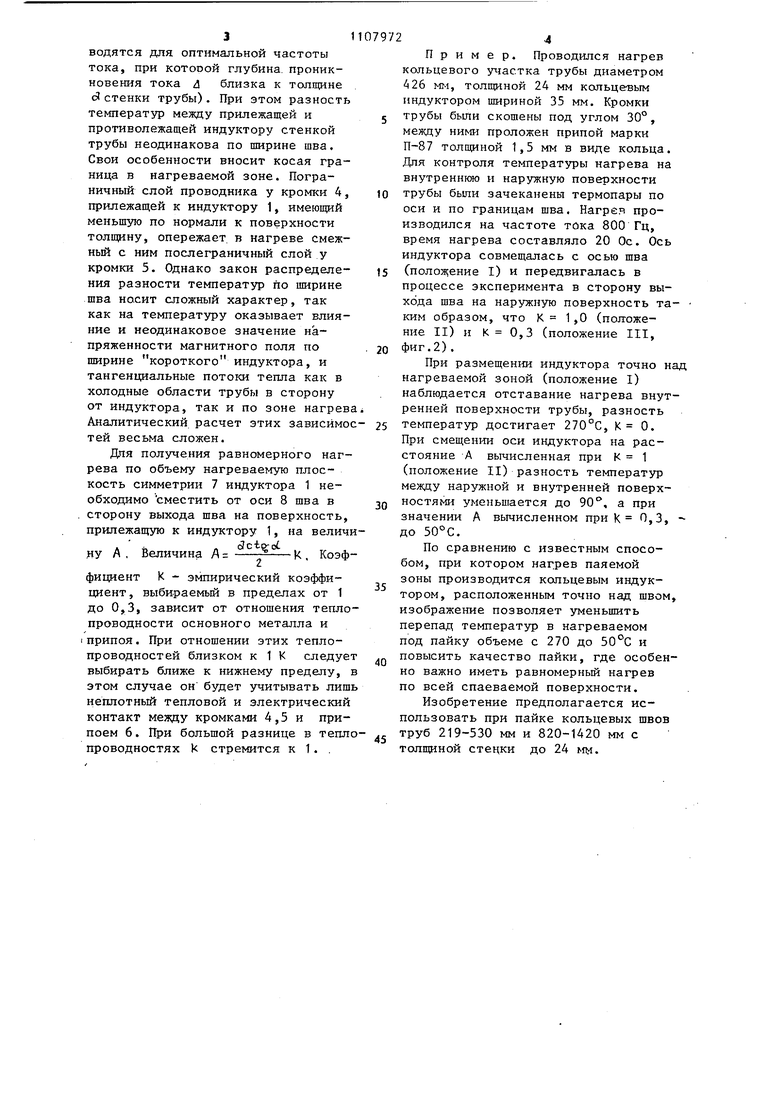

СО Изобретение относится к индукционному нагреву локального участк изделия и может быть использовано при индукционной стыковой пайке из депий, в частности труб. Известен способ индукционной пайки стыков труб, при котором под готавливают торцы труб под косой стык, прокпадьшают между ними припой, сжимают торцы и нагревают их индуктором, расположенным над зоной стьпса. При этом способе ось индуктора совмещают с осью шва 1J. Недостатком указанного способа является то, что при нагреве кольц вым.индуктором, совмещенным с осью шва, зоны косостыкового шва с припоем, электро- и теплофизические характеристики которого отличаются от этих же характеристик паяемого материала, температура по объему шва неравномерна, разность температ на наружной и внутренней сторонах шва достигает 300-350с. При индукционном нагреве температура определяется как за счет вьщеления тепла от протекающего по изделию тока, так и явлениями теплопроводности. Преграда на пути потоков тепла из материала с худшей, чем у основного теплопроводностью, расположенная на разных уровнях от наружной ..поверхности по ширине зоны нагрева, нарушает обычное течение процессов нагрева. Целью изобретения является вырав нивание температуры по нагреваемому объему и повьш ение за счет этого ка чества пайки. Указанная цель достигается за счет того, что согласно способу индукционной пайки, преимущественно стыков труб, при котором подготавли вают торцы труб под косой стьпс, прокладывают между ними припой, ежи мают торцы и нагревают их индуктором, расположенным над зоной стыка плоскость симметрии индуктора смещают относительно оси шва в сторону выхода шва на поверхность, обращеннуюк индуктору, на величину Л , где d толщина стенки трубы; угол наклона стьпсау эмпирический коэффициент, зависящий от отношения те лопроводности основного ме(1 ) талла и припоя k t,0-0,3. На фиг.1 изображено паяемое соединение с установленным индуктором, поперечный разрез; на фиг. 2 диаграммы раслределения температуры при различных положениях индуктора. Кольцевой индуктор 1 установлен над нагреваемой зоной 2 трубы 3. Кромки 4 и 5 трубы 3 скошены под углом d. Между скошенными кромками 4 и 5 проложен припой 6. Индуктор отстоит от нагреваемой поверхнос ти на величину Ъ, а его плоскость симметрии 7 отстоит от оси 8 шва на величину А. Ток, индуцированный индуктором 1 в нагреваемой зоне 2 трубы 3, в зависимости от частоты тока протекает по кольцу, внешний диаметр которого равен диаметру трубы 3, ширина кольца примерно равна ширине индуктора 1, а толщина зависит от частоты тока и принимается равной величине 4 «--- ,где Л - глубина проникновения тока в металл трубы; U) f - частота TOKaJ jU. - магнитная проницаемость материала трубы -у- удельная электропроводность. Однако величина /J - условная величина, равная расстоянию от поверхности проводника, на котором плотность тока с/ убывает в е раз, т.е. на 63,2%. Действительный закон распределения плотности тока по толщине проводника есть экспонента x ee-iс/ У - плотность тока на расстоянии X от поверхности . cAg- плотность тока на поверхности проводника. Таким образом, нагрев проводника ивдуцированным в нем током высокой частоты есть комштексньй процесс, связанный с протеканием тока и явлением теплопроводности, поэтому косая граница в теле проводника из материала с низшей теплопроводностью и с различным по длине границы тепловым и электрическим контактом существенно искажает тепловые процессы. При совмещении оси 8 инДуктора 1 и оси 7 шва противолежащая индуктору поверхность трубы 3 отстает в нагреве (рассз ждения проJводятся для оптимальной частоты тока, при котооой глубина, проникновения тока Л близка к толщине сЯ стенки трубы) . При этом разность температур между прилежащей и противолежащей индуктору стенкой трубы неодинакова по ширине шва. Свои особенности вносит косая граница в нагреваемой зоне. Пограничный слой проводника у кромки 4, прилежащей к индуктору 1, имеющий меньшую по нормали к поверхности толщину, опережает, в нагреве смежный с ним послеграничный слой у кромки 5. Однако закон распределения разности температур по ширине шва НО.СИТ сложный характер, так как на температуру оказывает влияние и неодинаковое значение напряженности магнитного поля по ширине короткого индуктора, и тангенциальные потоки тепла как в холодные области трубы в сторону от индуктора, так и по зоне нагрев Аналитический расчет этих зависимо тей весьма сложен. Для получения равномерного наг рева по объему нагреваемую плоскость симметрии 7 индуктора 1 необходимо сместить от оси 8 шва в сторону выхода шва на поверхность, прилежащую к индуктору 1, на велич ну А , Величина А - -К , Коэф фициент К - эмпирический коэффициент, выбираемый в пределах от 1 до 0,3, зависит от отношения тепл проводности основного металла и I припоя. При отношении этих теплопроводностей близком к 1 К следу выбирать ближе к нижнему пределу, этом случае он будет учитывать лиш неплотный тепловой и электрически контакт меяду кромками 4,5 и при поем 6. При большой разнице в тепл проводностях k стремится к 1. . Пример. Проводился нагрев кольцевого участка трубы диаметром 426 , толщиной 24 мм кольцевым индуктором шириной 35 мм. Кромки трубы были скошены под углом 30°, между ними проложен припой марки П-87 толщиной 1,5 мм в виде кольца. Для контроля температуры нагрева на внутреннюю и наружную поверхности трубы были зачеканены термопары по оси и по границам шва. Нагрев производился на частоте тика 800 Гц, время нагрева составляло 20 Ос. Ось индуктора совмещалась с осью шва (положение I) и передвигалась в процессе эксперимента в сторону выхода шва на наружную поверхность та- КИМ образом, что К 1,0 (положение II) и К 0,3 (положение III, фиг.2). При размещение индуктора точно над нагреваемой зоной (положение I) наблюдается отставание нагрева внутренней поверхности трубы, разность температур достигает 270°С, К 0. При смещении оси индуктора на расстояние А вычисленная при К 1 (положение II) разность температур между наружной и внутренней поверхностями уменьшается до 90, а при значении А вычисленном при k 0,3, до 50°С. По сравнению с известным способом, при котором нагрев паяемой зоны производится кольцевым индуктором, расположенным точно над швом, изображение позволяет уменьшить перепад температур в нагреваемом под пайку объеме с 270 до 50°С и повысить качество пайки, где особенно важно иметь равномерный нагрев по всей спаеваемой поверхности. Изобретение предполагается использовать при пайке кольцевых швов труб 219-530 мм и 820-1420 мм с толщиной стецки до 24 мм.

Г

та

1000 900

т

oo

то

woo

т

т

700

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки металлических конструкций | 1983 |

|

SU1133054A1 |

| УСТРОЙСТВО ДЛЯ ДОПОЛНИТЕЛЬНОЙ ГЕРМЕТИЗАЦИИ МУФТОВЫХ И КОНИЧЕСКИХ ТРУБНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2012 |

|

RU2499876C1 |

| Устройство для индукционной пайки | 2024 |

|

RU2832127C1 |

| Способ индукционной пайки телескопических соединений | 1985 |

|

SU1260123A1 |

| Устройство для индукционной пайки | 1987 |

|

SU1473920A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНО-РАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2317184C2 |

| Способ локального индукционного нагрева изделий и устройство для его осуществления | 1982 |

|

SU1167215A1 |

| Способ пайки | 1977 |

|

SU941039A1 |

| СПОСОБ СОЕДИНЕНИЯ ПЛАСТИН В ПОЛУБЛОКИ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2001 |

|

RU2195393C1 |

| СПОСОБ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПАЙКИ | 2019 |

|

RU2758710C2 |

СПОСОБ ИНДУКЦИОННОЙ ПАЙКИ, преимущественно стыков труб, при котором подготавливают торцы труб под косой стык, прокладывают между ними припой, сжимают торцы и нагревают их индуктором, расположенным над зоной стыка, отличающийся, тем, что, с целью повышения качества пайки за счет выравнивания температуры по нагреваемому объему, плоскость симметрии индуктора смещают относительно оси шва в сторону выхода шва на поверхность, обращенную к индуктору, на величину А oL c-to- oL d - толщина стенки трубы; где о/, - угол наклона стыка К - эмпирический коэффициент, зависящий от отношения теплопроводности основного металла и припоя К 1,0-0,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бологдин В.В | |||

| Пайка и наплавка при индукционном нагреве | |||

| М.-Л., Машиностроение, 1965, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-15—Публикация

1983-01-10—Подача