ной внутренней поверхностью неподвижной матрицы 5 и торцовыми поверхностями матрицы 6 и нижнего пуансона 9. При дальнейшем опускании пуансона 15 - материал брикета начинает течь в за-, зор между внутренней поверхностью , матрицы 5 и буртом пуансона 15 с образованием изделия типа стакан, имеющего высокие геометрические параметры и равномерную плотность, близкую к плотности компактного материала, в его стенках. Применение данной пресс- формы ведет также к повышению производительности процесса прессования, так как позволяет использовать ее в автоматическом режиме. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ СТАКАНООБРАЗНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2449857C1 |

| Пресс-форма | 1983 |

|

SU1109261A1 |

| Пресс-блок для прессования порошков | 1987 |

|

SU1503999A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Пресс-форма | 1985 |

|

SU1315133A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| Пресс-форма для прессования изделий из порошков | 1987 |

|

SU1468659A1 |

| Пресс-форма для прессования порошков | 1978 |

|

SU749568A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| Пресс для формования изделий из термореактивных материалов | 1979 |

|

SU859184A1 |

Изобретение относится к пресс-формам для гидростатического прессования порошковых изделий с полостью. Цель изобретения - повышение качества изделий и производительности пресс-формы. Порошок засыпают в полость между нижним пуансоном 9 и дополнительной подвижной матрицей 6. При перемещении верхнего пуансона 15 начинается процесс брикетирования порошка при одновременном опускании матрицы 6 до тех пор, пока клиновые ползушки 10 под действием тарельчатых пружин 11 не войдут в клиновые пазы 7 дополнительной матрицы 6. Подвижная матрица перемещается вниз до упора. При дальнейшем движении пуансона 15 брикет осаживается в полости, образованной внутренней поверхностью неподвижной матрицы 5 и торцовыми поверхностями матрицы 6 и нижнего пуансона 9. При дальнейшем опускании пуансона 15 материал брикета начинает течь в зазор между внутренней поверхностью матрицы 5 и буртом пуансона 15 с образованием изделия типа стакан, имеющего высокие геометрические параметры и равномерную плотность, близкую к плотности компактного материала, в его стенках. Применение данной пресс-формы ведет также к повышению производительности процесса прессования, так как позволяет использовать ее в автоматическом режиме. 2 ил.

35

Изобретение относится к порошковой еталлургии, в частности к пресс-форам для прессования порошковых издеий с полостью.

Цель изобретения - повышение каества изделий и увеличения произво- 20 ительности пресс-формы.

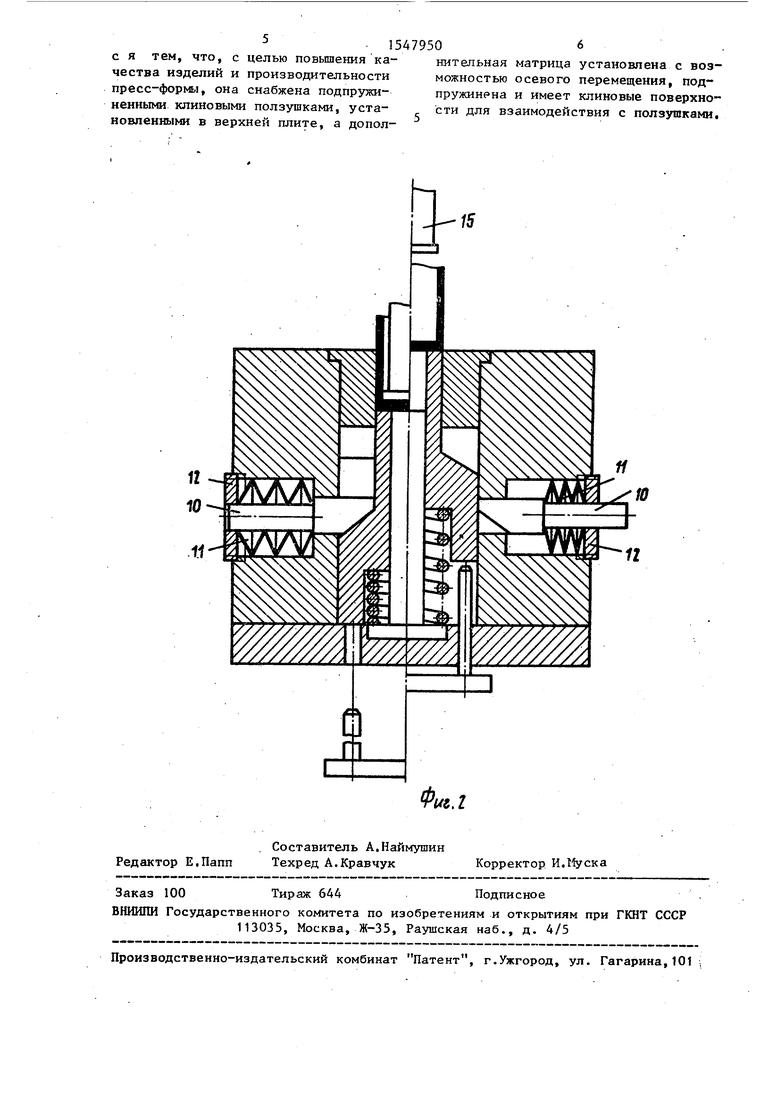

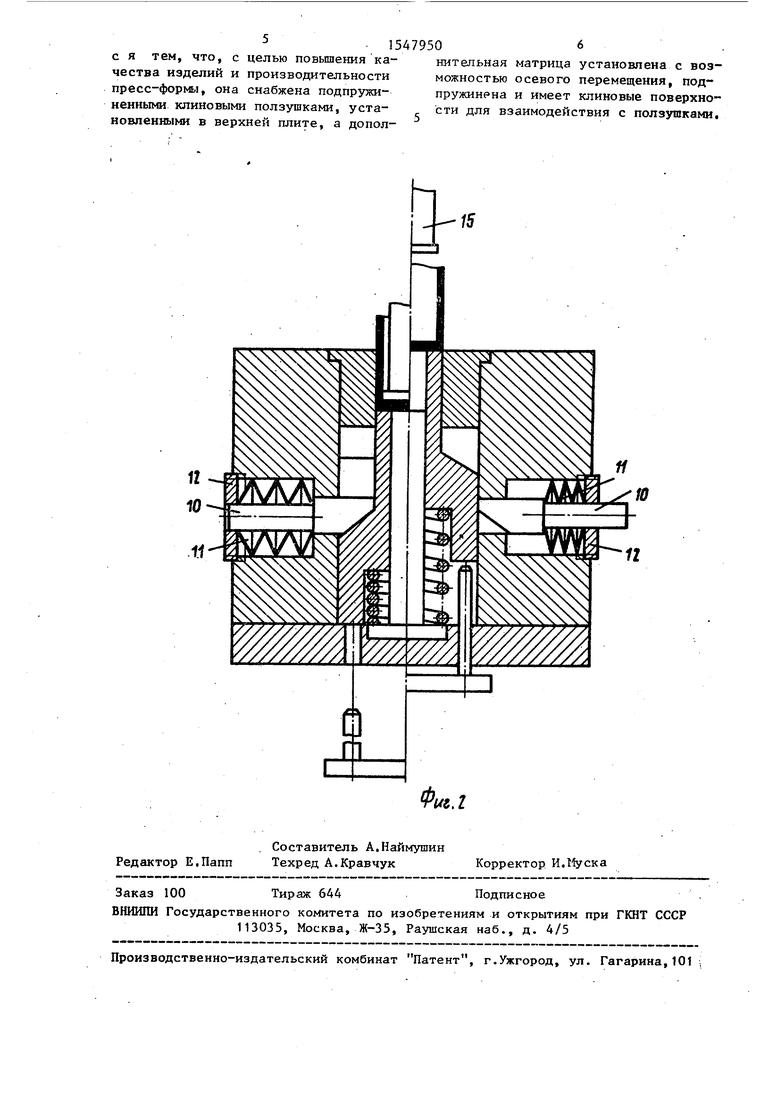

На фиг. 1 представлена пресс-форма в позициях засыпки и брикетирования; а фиг. 2 - то же, в позициях выдавивания и съема изделия.25

Пресс-форма состоит из верхней плиты 1 с центральным отверстием 2 и боковыми отверстиями 3, установленной на нижней плите 4. В центральном отверстии 2 расположены неподвижная ,Q матрица 5, дополнительная подвижная матрица 6 с клиновыми пазами 7 и подпружиненная пружиной 8 и нижний пуансон 9, закрепленный на нижней плите 4. В отверстиях 3 верхней плиты 1 расположены клиновые ползушки 10, подпружиненные тарельчатыми пружинами 11, упирающимися в заглушки 12. В нижней плите 4 расположены толкатели 13, установленные на планке 14, свя- дд занной с верхним пуансоном 15 (связь не показана).

Пресс-форма работает следующим образом.

Порошок засыпают в полость, обра- зованную нижним пуансоном 9 и допол- нительной подвижной матрицей 6. После заполнения полости верхний пуансон 15 перемещается вниз,- достигает зеркала дополнительной подвижной матрицы б и начинает процесс брикетирования порошка. Во время прессования дополнительная подвижная матрица 6 опускается вниз, преодолевая сопротивление пружины 8. Одновременно перемещаются вниз планка 14 с толкате лями 13,

При достижении расчетной высоты брикета клиновые ползушки 10 под дей50

, 55

35

20

25

,Q дд

50

55

ствием тарельчатых пружин 11 входят в клиновые пазы 7 дополнительной под- вижной матрицы б и перемещают ее вниз до упора. При этом брикет освобождается и при дальнейшем движении пуансона 15 осаживается в полости, образованной внутренней поверхностью неподвижной матрицы 5 и торцовыми поверхностями подвижной матрицы 6 и нижнего пуансона 9.

При осадке брикета до внутреннего диаметра неподвижной матрицы 5 и дальнейшем движении верхнего пуансона 15 материал брикета начинает течь в зазор между внутренней поверхностью неподвижной матрицы 5 и буртиком пуансона 15, при этом формируется изделие с полостью. После окончания процесса прессования пуансон 15 идет вверх, увлекая за собой планку 14 с толкателями 13, которые, перемещая подвижную матрицу 6, выводят ползушки 10 в исходное положение и выталкивают готовое изделие из полости матрицы 5. Окончательно на зеркало матрицы изделие выталкивается под действием пружины 8 И удаляется.

Применение предлагаемой пресс-формы позволяет получать изделия с более высокими геометрическими параметрами и равномерным распределением плотности, близкой плотности компакт- ного материала в стенках изделия, а принцип работы позволяет увеличить производительность пресс-формы и использовать ее в автоматическом режиме..

Формула изобретения

Пресс-форма для прессования -порошковых изделий с полостью, содержащая верхнюю и нижнюю плиты, верхний и нижний пуансоны и основную и дополнительную матрицы, отли чающоЯ515479506

с я тем, что, с целью повышения ка- нительная матрица установлена с воз- чества изделий и производительности нежностью осевого перемещения, под- пресс-формы, она снабжена подпружи- пружинена и имеет клиновые поверхности для взаимодействия с ползушками.

ненными клиновыми ползушками, установленными в верхней плите, а допол15

| Прессформа для прессования порошковых изделий с полостью | 1980 |

|

SU929326A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма | 1983 |

|

SU1109261A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-13—Подача