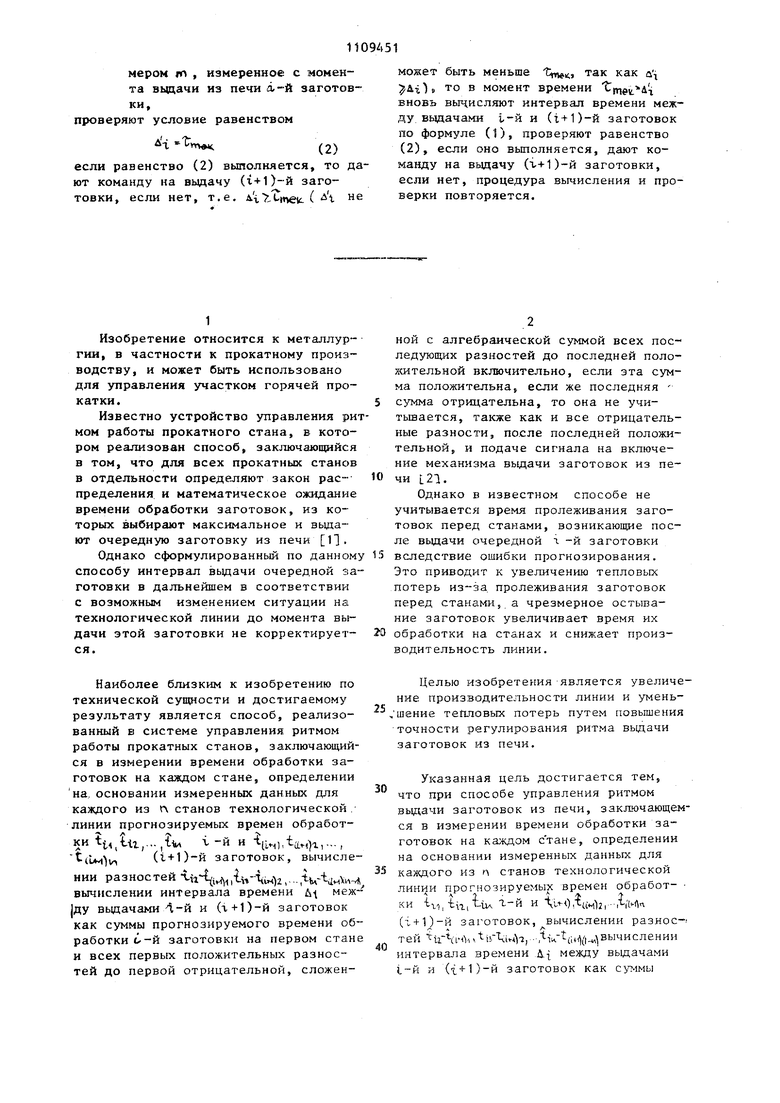

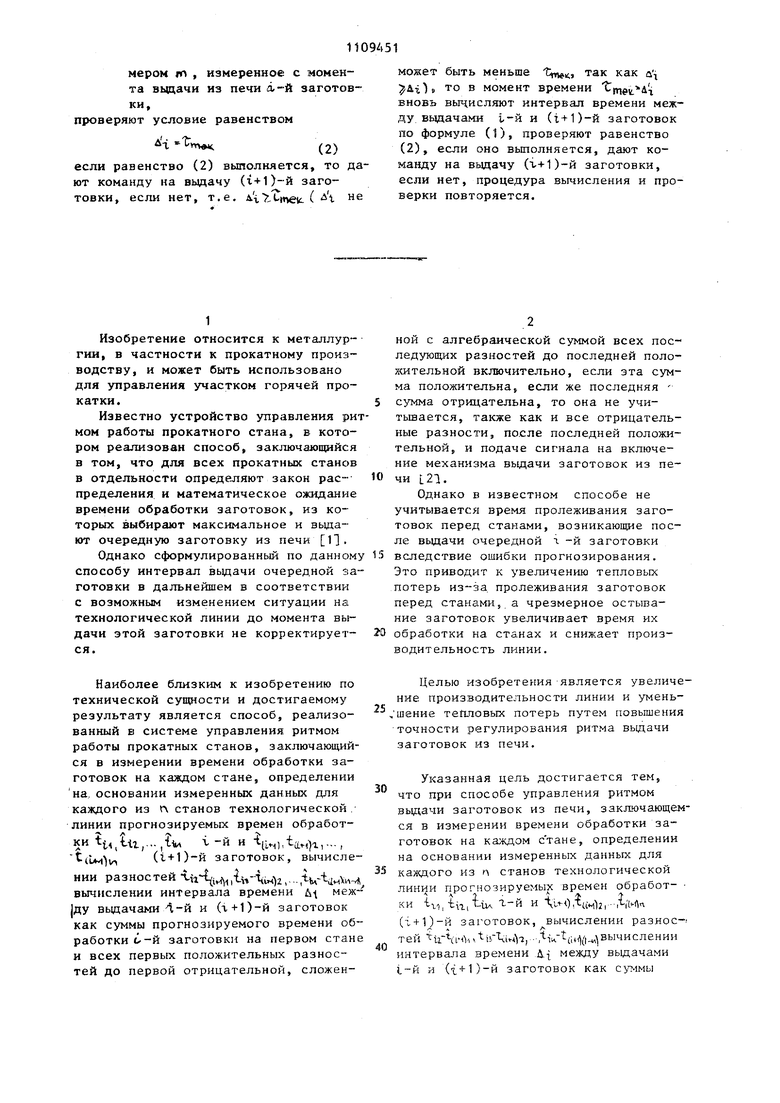

мером m , измеренное с момента вьщачи из печи д.-и заготовки, проверяют условие равенством

Дг tvTw (2)

если равенство (2) вьшолняется, то дают команду на выдачу ()-й заготовки, если нет, т.е. ,tmev i может быть меньше Lf, так как о, Ai)s то в момент времени tji№v.4a вновь вычисляют интервал времени между, вьздачами i-й и (1+1)-й заготовок по формуле (1), проверяют равенство (2), если оно вьтолняется, дают команду на выдачу (г+1)-й заготовки, если нет, процедура вычисления и проверки повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления темпом выдачи заготовок из печей | 1983 |

|

SU1145042A1 |

| Способ управления ритмом работы прокатного агрегата | 1983 |

|

SU1088829A1 |

| Способ регулирования ритма выдачи заготовок из печей и устройство для его осуществления | 1976 |

|

SU655447A1 |

| Способ управления темпом выдачи заготовок из печей | 1981 |

|

SU1028400A2 |

| Способ управления темпом выдачи заготовок из нагревательных печей | 1975 |

|

SU584917A1 |

| Система управления динамическим комплексом печь-стан | 1979 |

|

SU865456A1 |

| Система управления ритмом работы прокатных станов | 1976 |

|

SU655450A1 |

| Система управления темпом выдачи заготовок из нагревательных печей прокатных агрегатов | 1983 |

|

SU1156756A1 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЕЧАХ ПРОКАТНЫХ СТАНОВ | 2007 |

|

RU2337293C1 |

| Устройство коррекции теплового режима печи по темпу выдачи заготовок | 1984 |

|

SU1285309A1 |

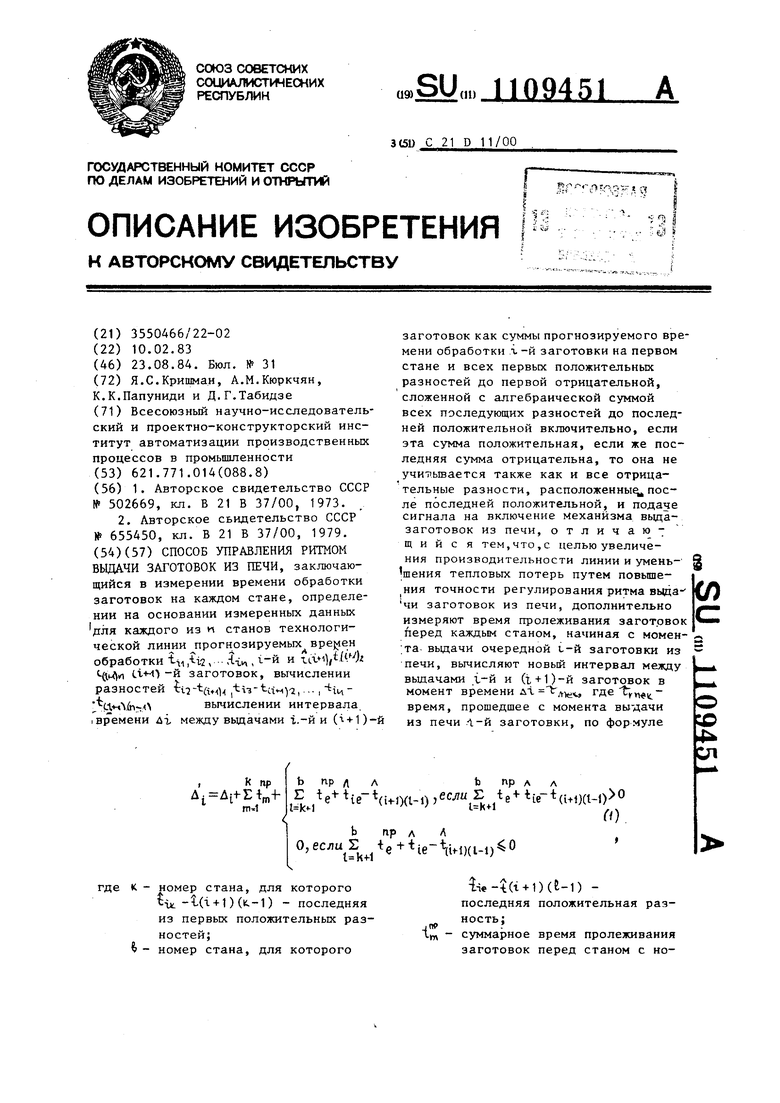

СПОСОБ УПРАВЛЕНИЯ РИТМОМ ВЫДАЧИ ЗАГОТОВОК ИЗ ПЕЧИ, заключающийся в измерении времени обработки заготовок на каждом стане, определении на основании измеренных данных для каждого из и станов технологической линии прогнозируемых вре

1

Изобретение относится к металлургии, в частности к прокатному произ водству, и может быть использовано для управления участком горячей прокатки.

Известно устройство управления римом работы прокатного стана, в котором реализован способ, заключающийся в том, что для всех прокатных станов в отдельности определяют закон распределения и математическое ояшдание времени обработки заготовок, из которых выбирают максимальное и вьщают очередную заготовку из печи П,

Однако сформулированный по данном способу интервал вьщачи очередной заготовки в дальнейшем в соответствии с возможным изменением ситуации на технологической линии до момента вь дачи этой заготовки не корректируется.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, реализованный в системе управления ритмом работы прокатных станов, заключающийся в измерении времени обработки заготовок на каждом стане, определении на, основании измеренных данных для каждого из rv станов технологической линии прогнозируемых времен обработки tj,il,... Д г-и и VII- MX,-, tiLn xo (1 + 1)-й заготовок, вычислении разностей ,,)2, .VtxinViA-, вычислении интервала времени гц меж1ду выдачами Д-и и (г+1)-й заготовок как суммы прогнозируемого времени обработки с- -и заготовки на первом стане и всех первых положительных разностей до первой отрицательной, сложенной с алгебр,аической суммой всех последующих разностей до последней положительной включительно, если эта сумма положительна, если же последняя сумма отрицательна, то она не учитьшается, таюке как и все отрицательные разности, после последней положительной, и подаче сигнала на включение механУ1зма вьщачи заготовок из печи L2T.

Однако в известном способе не учитывается время пролеживания заготовок перед станами, возникающие после выдачи очередной г -и заготовки вследствие ошибки прогнозирования. Это приводит к увеличению тепловых потерь из-зд пролеживания заготовок перед станами, а чрезмерное остывание заготовок увеличивает время их обработки на станах и снижает производительность линии.

Целью изобретения является увеличение производительности линии и уменьшение тепловых потерь путем повышения точности регулирования ритма выдачи заготовок из печи.

Указанная цель достигается тем.

что при способе управления ритмом выдачи заготовок из печи, заключающемся в измерении времени обработки заготовок на каждом стане, определении на основании измеренных данных для калсдого из п станов технологической линии прогнозируемых времен обработ-

КИ ill, -ttli --UA Й и ),иц|2,--,

(г + 1)-й заготовок, вычислении разнос-, тей ЧгЛчмУ, Vtii-t,iH)7, . (;Ц((-«12ычислении интервала времени Л{ между выдачами L-Й и (1+1)-й заготовок как

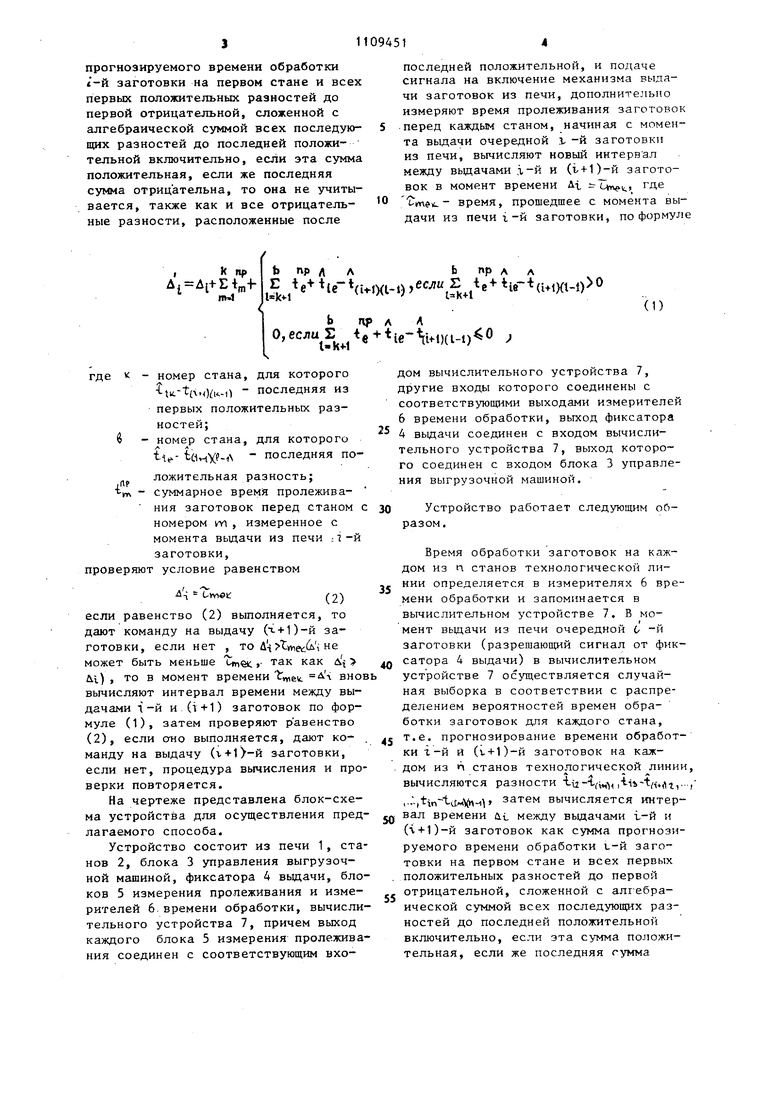

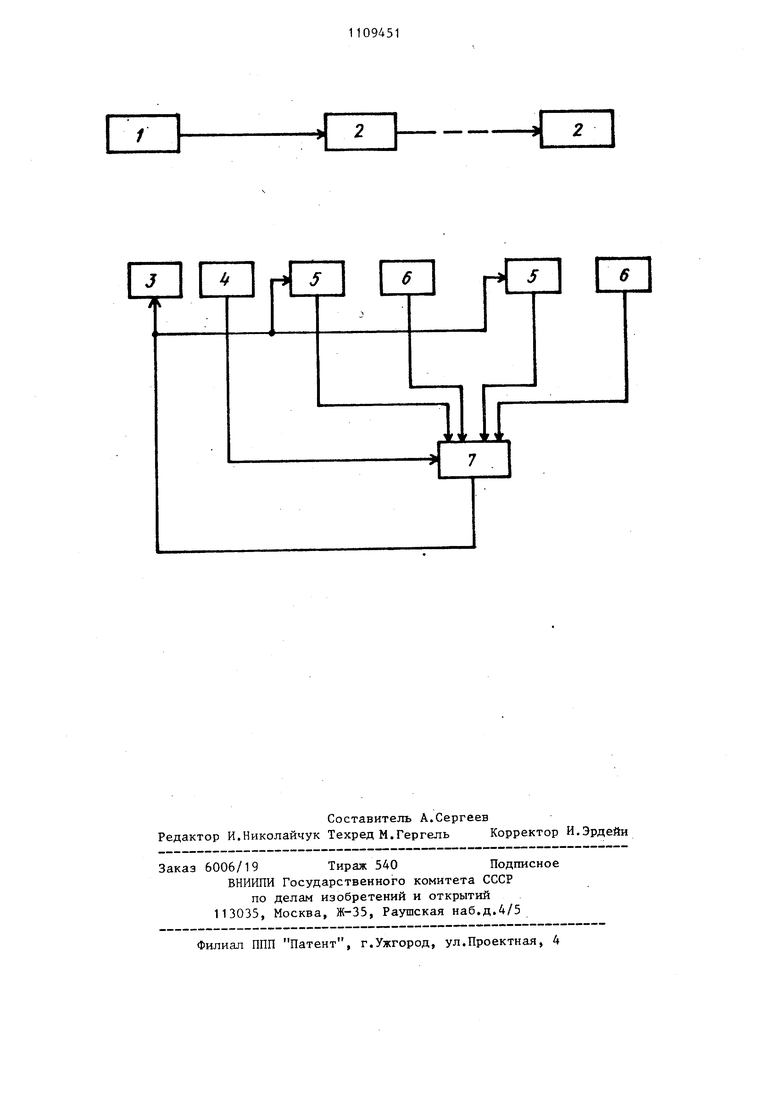

прогнозируемого времени обработки i-й заготовки на первом стане и всех первых положительных разностей до первой отрицательной, сложенной с алгебраической суммой всех последующих разностей до последней положительной включительно, если эта сумма положительная, если же последняя сумма отрицательна, то она не учитывается, также как и все отрицательные разности, расположенные после I Ai где - номер стана, для которого li-t(м)к.0 последняя из первых положительных разностей;и - номер стана, для которого t-ie- tcMyP-A последняя положительная разность; - суммарное время пролеживания заготовок перед станом номером tYi , измеренное с момента выдачи из печи Л -и заготовки, проверяют условие равенством f Lmet:/2) если равенство (2) выполняется, то дают команду на выдачу (т- + 1)-й заготовки, если нет , то u-i tvnek:iAi не может быть меньше , так как д{ Л.;.) , то в момент времени tvyiek. вно вычисляют интервал времени между выдачами i-й и (т+1) заготовок по формуле (1), затем проверяют равенство (2), если ано выполняется, дают команду на выдачу (г + з-аготовки, если нет, процедура вычисления и про верки повторяется. На чертеже представлена блок-схема устройства для осуществления пред лагаемого способа. Устройство состоит из печи 1, ста нов 2, блока 3 управления выгрузочной машиной, фиксатора 4 вьщачи, бло ков 5 измерения пролеживания и измерителей 6.времени обработки, вычисли тельного устройства 7, причем выход каждого блока 5 измерения пролежива ния соединен с соответствующим вхопоследней положительной, и подаче сигнала на включение механизма выдачи заготовок из печи, дополнительно измеряют время пролеживания заготовок перед каждым станом, начиная с момента вьщачи очередной .v -и заготовки из печи, вычисляют новый интервал между вьздачами д,-й и (1 + 1)-й заготовок в момент времени Д1 , где .- время, прошедшее с момента выдачи из печи i-й заготовки, по формуле b пр л л К 1Ч 1,,(ЫХ1Al+X;i -|пь0,ecлu S в tie-t j,,(tJ40 Ь пр А л О (ЫХ1-1) дом вычислительного устройства 7, другие входы которого соединены с соответствуюпщми выходами измерителей 6 времени обработки, выход фиксатора 4 выдачи соединен с входом вычислительного устройства 7, выход которого соединен с входом блока 3 управления выгрузочной машиной. Устройство работает следуюш;им образом. Время обработки заготовок на каждом из п станов технологической линии определяется в измерителях 6 времени обработки и запоминается в вычислительном устройстве 7. В момент вьщачи из печи очередной С -и заготовки (разрешающий сигнал от фиксатора 4 выдачи) в вычислительном устройстве 7 осуществляется случайная выборка в соответствии с распределением вероятностей времен обработки заготовок для каждого стана, т.е. прогнозирование времени обработки г -и и (ъ+1)-й заготовок на каждом из г станов технологической линии, вычисляются разности ,, ,--Г ,..-,tin ta«Vt H затем вычисляется интервал времени ui. между вьщачами i-й и (1 + 1)-й заготовок как сумма прогнозируемого времени обработки ъ-й заготовки на первом стане и всех первых положительных разностей до первой отрицательной, сложенной с алгебраической суммой всех последующих разностей до последней положительной включительно, если эта сумма положительная, если же последняя гумма

511

отрицательна, то она не учитывается также как и все отрицательные разности после последней положительной.

Далее в момент времени .; снова вычисляется интервал времени меж- ду выдачами 1-й и (i-H)-ft заготовок по формуле (1), учитывающей возможные пролеживания заготовок перед станами (длительность пролеживания фиксируется блоками 5 измерения), и провернется условие (2), если оно выполняется (т.е. пролеживания заготовок нет), то из вычислительного устройства 7 поступает разр8шаюп1ий сигнал на блок 3 управления выгрузочной машиной и осуществляется выдача (б+1)-й заготовки. Одновременно осуществляется сброс информации с блоков 5 измерения пролеживания. Если равенство (2) не выполняется, т.е. имеет место пролеживание заготовок, то в следующий момент времени вновь вычисляют интервал времени между Bbfдйчами г-й и (1+1)-й заготовок по формуле (1), затем проверяют равенство (2), если оно выполняется, дают ко 1анду на вьздачу (г+1)-й заготовки, если нет, процедура вычисления и проверки повторяется.

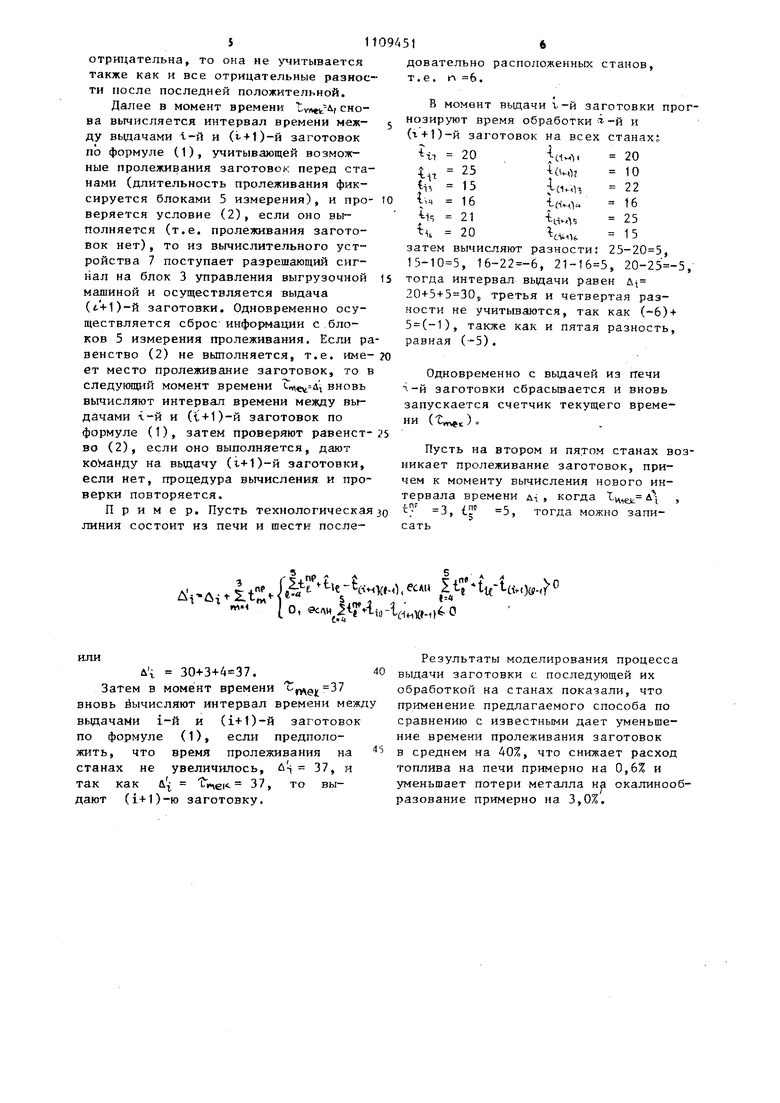

Приме р. Пусть технологическая линия состоит из печи и шести после,.

«« о, вслн.,.,,40 30+3+4 37. Затем в момент времени . .- , вновь вычисляют интервал времени меж выдачами i-й и (1+1)-й заготовок по формуле (1) если предположить, что время пролеживания на станах не увеличилось, й 37, и 37, то так как дают (1+1)-ю заготовку.

516

довательно расположенных станов, т. е. rv 6.

В момент выдачи v-й заготовки прогнозируют время обработки - -и и (г+1)-й заготовок на всех станах;

20 25 15 16

21 20

затем вычисляют разности: 25-20 5, 15-10 5, 16-22 -6, 21-16 5, 20-25 -5, тогда интервал вьщачи равен д, 20+5+5 ЗОр третья и четвертая разности не учитываются, так как (-6)(-1), также как и пятая разность, равная (-5).

Одновременно с вьщачей из печи .-и заготовки сбрасьшается и вновь запускается счетчик текущего времени (,

Пусть на втором и пятом станах возникает пролеживание заготовок, причем к моменту вычисления нового ин.

времени д, когда

H«ii i

5, тогда можно запиРезультаты моделирования процесса выдачи заготовки с последующей их обработкой на станах показали, что применение предлагаемого способа по сравнению с известными дает уменьшение времени пролеживания заготовок в среднем на 40%, что снижает расход топлива на печи примерно на 0,6% и уменьшает потери металла на окалинообразование примерно на 3,0%,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ управления ритмом работы прокатных станов | 1973 |

|

SU502669A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Система управления ритмом работы прокатных станов | 1976 |

|

SU655450A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-23—Публикация

1983-02-10—Подача