ч- J,1

.2

сл

00

Изобретение относится к сварке при изготовлении конденсаторов, в частности к способам приварки фольгового вывода к корпусу конденсатора.

Известен способ соединения катодного фольгового вывода с корпусом конденсатора, в котором для приваркой фольгового вывода к корпусе на металлическом стержне крепят секцию конденсатора,вставляют секцию в корпус конденсатора,к металлическому стержню прикладывают механическое усиление до . тех пор,пока свободный конец фольгового вывода не зажимется между металлическим стержнем и основанием корпуса, затем пропускают ток, поднимают стержень от основания корпуса и фиксируют в нем LI.

Недостатком этого способа заключается в возможности приварки выступающего конца металлического стержня к фольговому выводу и к корпусу конденсатора. Кроме того, отвод металлического стержня после приварки вьшода от основания корпуса и фиксация металлического стержня в корпуЬе влекут за собой натяжение фольгового вывода, в результате чего может происходить егоотрыв от корпуса. Наиболее близким к предлагаемому является способ соединения фольгового вьшода с корпусом конденсатора, заключающийся в том, -что секцию конденсаторов, в сборе с фольговым и стержневым вьшодами устанавливают в корпусе конденсатора, прижимают фольговый вывод к внутренней торцовой поверхности корпуса, подают напряжение на сварочные электроды и осуществляют сварку C2I.

Недостаток известного способа низкая производительность процесса изза трудоемкости операции установки изолирующего опорного элемента между секцией и гибким фольговым вьшодом.

Цель изобретения - повышение произ в одительн ости.

Поставленная цель достигается тем,

что согласно способу соединения фольгового вьшода с корпусом конденсатора заключающемуся в том,что секцию конденсатора в сборе с фольговым и

стержневым вьшодами устанавливают в корпусе конденсатора, прижимают, фольговьй вывод к внутренней торцовой

поверхности корпуса, подают напряжеие на сварочные электроды и осуществяют сварку, один из сварочных электродов размещают на корпусе конденсатора, а второй - на противоположном от свариваемого конце фольгового , причем прижим фольгового вьшода к внутренней торцовой поверхности корпуса конденсатора осуществляют сварочным электродом через секцию конденсатора после подачи напряжения

Юна сварочные электроды.

Подключение одного из сварочных электродов к корпусу конденсатора, а второго - к противоположному от свариваемого концу фольгового вывода,

15выступающему из торца секций, позволяет соединить детали пропусканием тока через корпус - фольговьй вывод, что обеспечивает удобство и надёжность контактирования с внешней

0видимой стороны корпуса и с фольговым вьшодом, выступающим из торца секции наружу, позволяет упростить конструкцию машины сварки, ее настройку и обслуживание.

5 Осуществление прижатия фольгового вывода к внутренней торцовой по- , верхности корпуса конденсатора после подачи напряжения на электроды позволяет образовать между свариваемыми

0 деталями (между фольговым вьшодом и корпусом конденсатора) электрический разряд, в результате которого происходит оплавление контактирующих участков свариваемых деталей и внедрение

, материалов фольгового вьшода и корпуса конденсатора в месте расплава. При этом отпадает необходимость приложения значительных усилий к стержневому вьшоду.

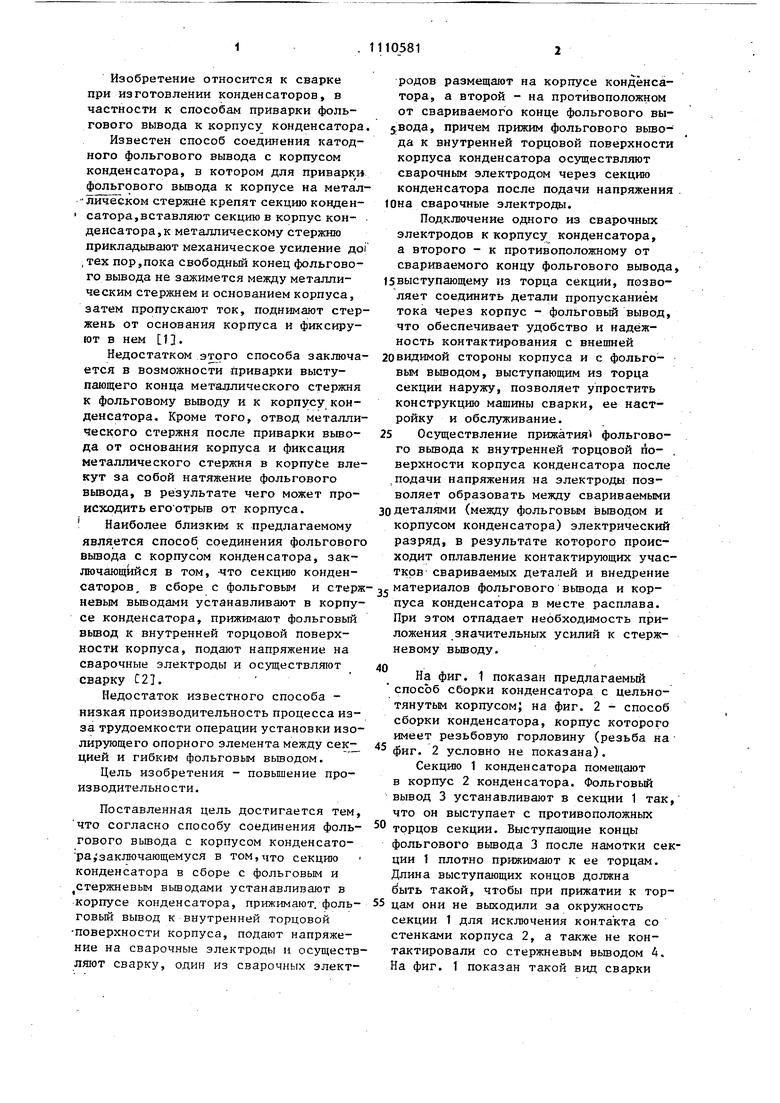

На фиг. 1 показан предлагаемый

способ Сборки конденсатора с цельнотянутым корпусом; на фиг. 2 - способ сборки конденсатора, корпус которого имеет резьбовую горловину (резьба на

фиг. 2 условно не показана).

Секцию 1 конденсатора помещают в корпус 2 конденсатора. Фольговьй вывод 3 устанавливают в секции 1 так, что он выступает с противоположных

0 торцов секции. Выступающие концы

фольгового вьшода 3 после намотки секции 1 плотно прижимают к ее торцам. Длина выступающих концов должна dbiTb такой, чтобы при прижатии к тордам они не выходили за окружность секции 1 для исключения контакта со стенками корпуса 2, а также не контактировали со стержневым вьшодом А. На фиг. 1 показан такой вид сварки

конденсатора, при котором секцию 1 захватывают за стержневой вьюод 4 и вставляют в корпус 2. С помощью электродов 5 и 6 подают напряжение к фольговому вьшоду 3 и корпусу 2 конденсатора соответственно. Затем фольговый вьгоод 3 прижимают к внутренней торцовой поверхности 7 корпуса 2 конденсатора до образования электрического контакта фольгового вывода 3 с внутренней торцовой поверхности 7 корпуса 2 конденсатора в виде электрического разряда. В результате происходит соединение . фольгового вьюода 3 с корпусом 2 конденсатора.

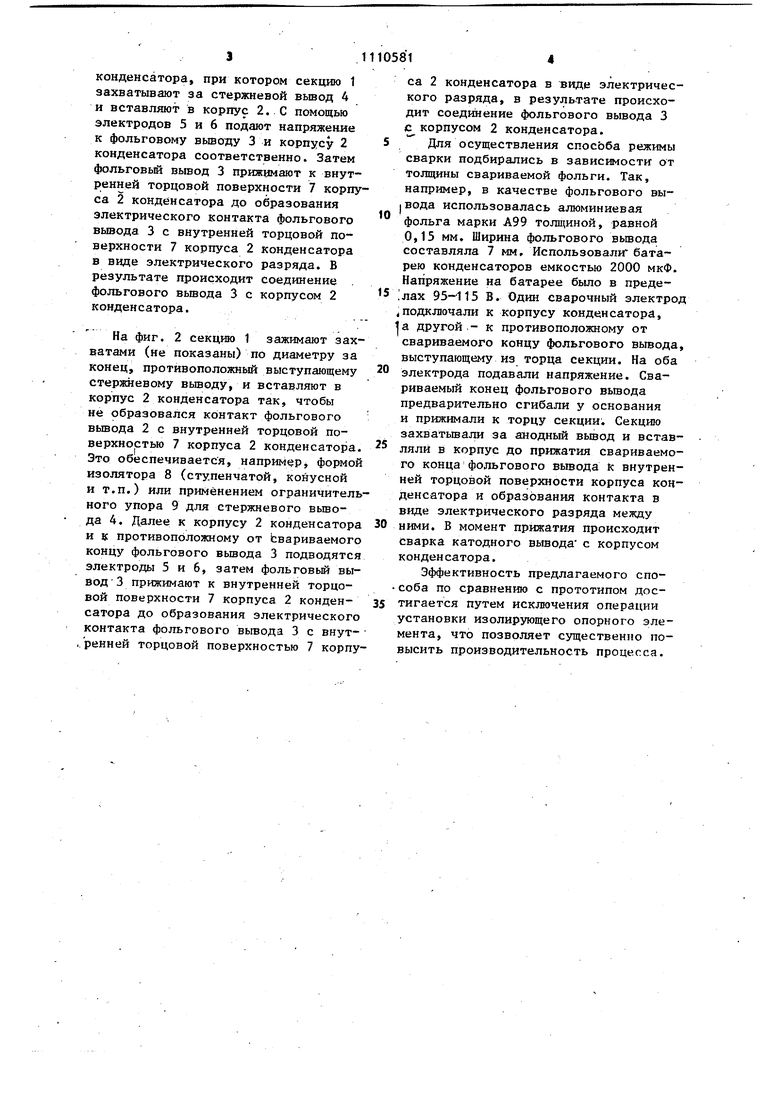

На фиг. 2 секцию 1 зажимают захватами (не показаны) по диаметру за конец, противоположный выступающему стержневому вьшоду, и вставляют в корпус 2 конденсатора так, чтобы не образовался контакт фольгового вывода 2 с внутренней торцовой поверхностью 7 корпуса 2 конденсатора. Это обеспечивается, например, формой изолятора 8 (ступенчатой, конусной и т.п.) или применением ограничительного упора 9 для стержневого вьшода 4. Далее к корпусу 2 конденсатора и у противоположному от Свариваемого концу фольгового вьшода 3 подводятся электроды 5 и 6, затем фольговый вывод 3 прижимают к внутренней торцовой поверхности 7 корпуса 2 конденсатора до образования электрического контакта фольгового вьтода 3 с внут.ренней торцовой поверхностью 7 корпуса 2 конденсатора в виде электрического разряда, в результате происходит соединение фольгового вывода 3 с корпусом 2 конденсатора. Для осуществления спосЬба режимы сварки подбирались в зависимости от толщины свариваемой фольги. Так, например, в качестве фольгового вы|вода использовалась алюминиевая

фольга марки А99 толщиной, равной

0,15 мм. Ширина фольгового вьтода составляла 7 мм. Использовали батарею конденсаторов емкостью 2000 мкФ. Напряжение на батарее было в преде.лах 95-115 В. Один сварочный электрод jподключали к корпусу конденсатора, а другой.- к противоположному от свариваемого концу фольгового вьгеода, выступающему из торца секции. На оба

электрода подавали напряжение. Свариваемый конец фольгового вьшода предварительно сгибали у основания и прижимали к торцу секции. Секцию захватывали за анодный вьшод и вставлялй в корпус до прижатия свариваемого конца фольгового вьгоода К внутренней торцовой поверхности корпуса конденсатора и образования контакта в виде электрического разряда между

ними. Б момент прижатия происходит сварка катодного вывода с корпусом конденсатора.

Эффективность предлагаемого способа по сравнению с прототипом достигается путем исключения операции установки изолирующего опорного элемента, что позволяет существенно повысить производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения сваркой фольгового вывода с корпусом конденсатора | 1980 |

|

SU949729A1 |

| Система электродов для односторонней многоточечной сварки | 1961 |

|

SU152041A1 |

| Способ автоматической приварки проволочных выводов и устройство для его осуществления | 1986 |

|

SU1532248A1 |

| Устройство для приварки фольгового вывода к дну корпуса конденсатора | 1982 |

|

SU1056289A1 |

| Двухэлектродное устройство,преимущественно для дуговой конденсаторной сварки | 1976 |

|

SU662295A1 |

| Роторная машина | 1983 |

|

SU1110666A1 |

| Способ односторонней контактной сварки проводника с плоской деталью | 1987 |

|

SU1445885A1 |

| Устройство для изготовления и припайки проволочных выводов к секции конденсатора | 1974 |

|

SU564662A1 |

| Установка для сборки и сварки стержневых элементов с соединительными накладками | 1980 |

|

SU897453A1 |

| Устройство для приварки алюминиевого лопаточного вывода к биметаллическому выводу | 1987 |

|

SU1524980A1 |

СПОСОБ СОЕДИНЕНИЯ ФОЛЬГОВОГО ВЫВОДА С КОРПУСОМ КОНДЕНСАТОРА, заключающийся в том, что секцию конденсатора в сборе с фольговым и стержневьм выводами устанав тивают в корпусе конденсатора, прижимают фольговый вывод к внутренней торцовой поверхности корпуса, подают напряжение на сварочные электроды и осуществляют варку, о т л и ч а ющ и и с я тем, что, с целью повышения производительности, один из сварочных электродов размещают на корпусе конденсатора, а второй - на противоположном от свариваемого конце фольгового вывода, причем прижим фольгового вьюода к ( внутренней торцовой поверхности корпуса конденсатора осуществляют сварочным электродом через секцию конденсатора после подачи напряжения на сварочные электроды.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Карусельная откалочно-отопочная машина для обделки станков и др. стеклянных изделий | 1930 |

|

SU22213A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ соединения сваркой фольгового вывода с корпусом конденсатора | 1980 |

|

SU949729A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-08-30—Публикация

1983-03-15—Подача