Изобретение относится к машиностроению, конкретно к отделке поверхности деталей в станках для объемной обработки.

По основному авт. св. № 878517 известен станок для отделки поверхностей деталей частицами сыпучей среды, содержащий станину с размешеиной в ней рабочей камерой с приводом и вибролотком, транспортирующим детали и рабочую среду к магнитному сепаратору, выполненному в виде каркаса, охватывающего с зазором ковш и имеющего в верхней части направляющие, на которых установлен с возможностью перемещения от цепного привода магнитный барабан с отводящим лотком, причем вал магнитного барабана установлен в буксах, магнитный сепаратор снабжен связанной с валом магнитного барабана тормозной муфтой предельного момента и жестко установленной в торце вала магнитного барабана звездочкой, выполненной с вовможностью взанмодействия с цепной передачей привода (I).

В известном станке лоток для отвода деталей от магнитного барабана в тару закреплен на буксах жестко под определенным углом наклона с постоянным зазором между его приемным концом и поверхиостью магнитного барабана. Это является недостатком конструкции, так как жесткое крепление отводящего лотка под постоянным углом не обеспечивает нужной скорости скольжения деталей по нему, поскольку вес и габаритные размеры обрабатываемых деталей в разных партиях не одинаковы. Скольжение может быть с недостаточной скоростью, вообще отсутствовать или иметь чрезмерную скорость, при которой детали полностью не размагнитятся при перемещении через катушку демагнитнзатора, которая охватывает лоток. Переустановка угла трудоемка. Кроме того, зазор постоянной величины между приемным концом лотка и магнитным барабаном приводит к застреванию в нем деталей и к последующему разрушению среза приемного конца. В связи с этим обычно зазор устанавливается максимальный, что обуславливает проваливание деталей малых размеров. Переустановка зазора также трудоемка.

Целью изобретения является повышение эксплуатационных свойств станка.

Поставленная Цель достигается тем, что в станке для отделки поверхностей деталей частицами сыпучей среды, содержащем станину с размещенной в ней ,рабочей камерой с приводом и вибролотком, транспортирующим детали н рабочую среду к магнитному сепаратору, выполненному в виде каркаса, охватывающего с зазором ковш и имеющего в верхней части направляющие, на которых установлен с возможностью перемещения от цепного привода магнитный барабан

отводящим лотком, причем вал магнитного барабана установлен в буксах, а магнитный сепаратор снабжен связанной с валом магнитного барабана тормозной муфтой прег дельного момента и жестко установленной в торце вала магнитного барабана звездоч.кой, выполненной с возможностью взаимодействия с цепной передачей .привода, оба конца отводящего лотка связаны с введенными в станок упругими элементами, закреп0 ленными на буксах магнитного барабана, причем упругие элементы, с которыми соединен приемный конец лотка, выполнены в виде упругих лент, расположенных в одной .плоскости с плоскостью лотка по обе сторо, ны от него перпендикулярно его оси.

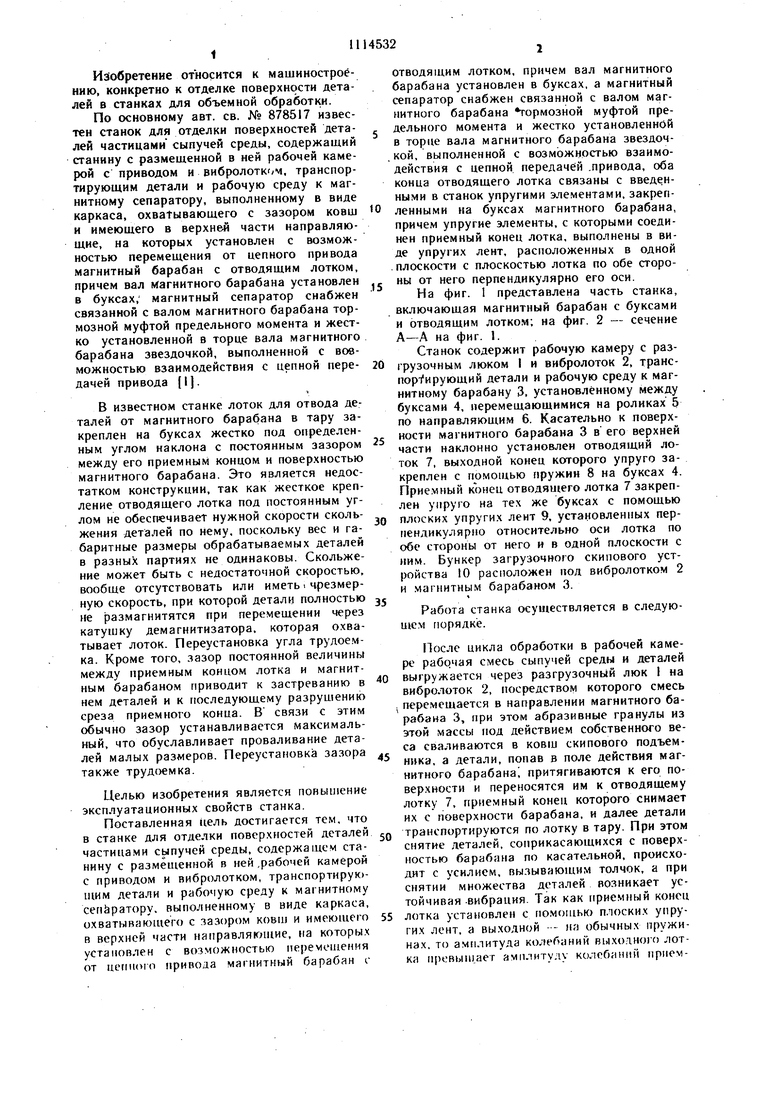

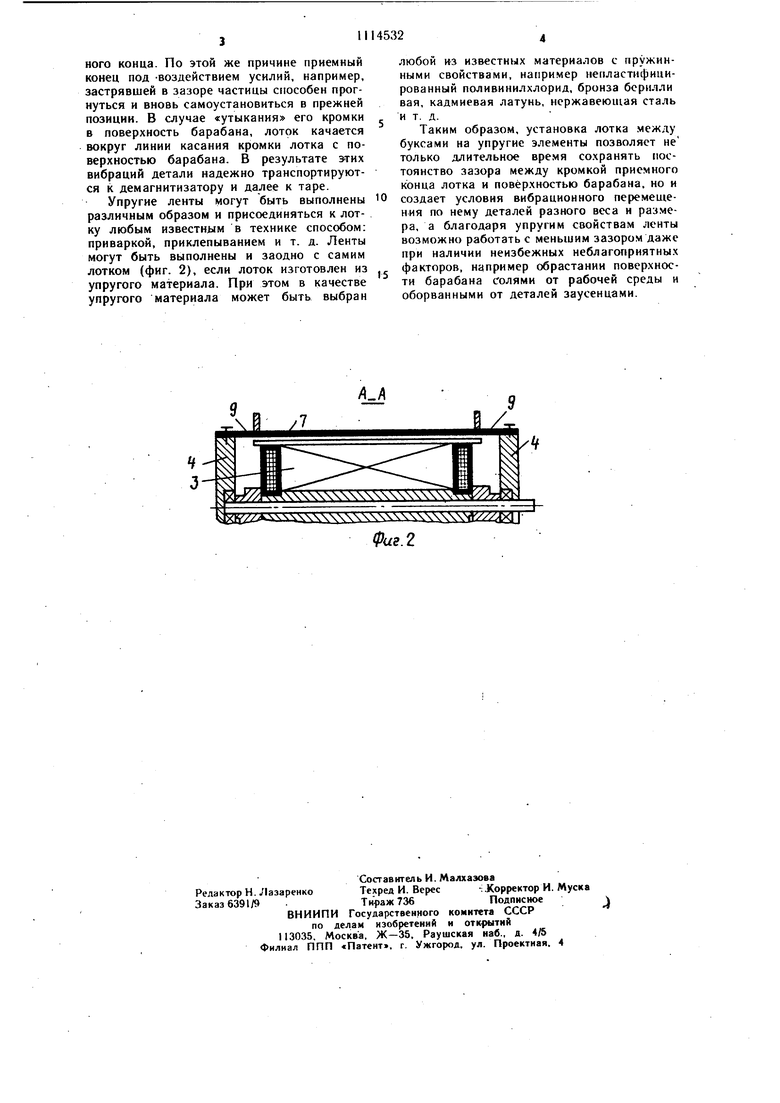

На фиг. 1 представлена часть станка, включающая магнитный барабан с буксами и отводящим лотком; на фиг. 2 - сечение А-А на фиг. 1.

Станок содержит рабочую камеру с раз0 грузочным люком I и вибролоток 2, транспортирующий детали и рабочую среду к магнитному барабану 3, установленному между буксами 4, перемещающимися на роликах 5 по направляющим 6. Касательно к поверх5 ности магнитного барабана 3 в его верхней части наклонно установлен отводящий лоток 7, выходной конец которого упруго закреплен с помощью пружин 8 на буксах 4. Приемный конец отводящего лотка 7 закреплен упруго на тех же буксах с помощью

0 плоских упругих лент 9, установленных перпендикулярно относительно оси лотка по обе стороны от него и в одной плоскости с ним. Бункер загрузочного скипового устройства 10 расположен под вибролотком 2 и магнитным барабаном 3.

Работа станка осуществляется в следующем порядке.

После цикла обработки в рабочей камере рабочая смесь сыпучей среды и деталей

выгружается через разгрузочный люк I на вибро.юток 2, посредством которого смесь , перемещается в направлении магнитного барабана 3, при этом абразивные гранулы из этой массы под действием собственного веса сваливаются в ковш скипового подъем ника, а детали, попав в поле действия магнитного барабана притягиваются к его поверхности и переносятся им к отводящему лотку 7, приемный конец которого снимает их с поверхности барабана, и далее детали

Q транспортируются по лотку в тару. При этом снятие деталей, соприкасающихся с поверхностью барабана по касательной, происходит с усилием, вызывающим толчок, а при снятии множества деталей возникает устойчивая .вибрация. Так как приемный конец

5 лотка установлен с помощью плоских упругих лент, а выходной -- на обычны.х пружинах, то амплитуда колеГшний выхол.но1о лотка превып ает амплитуду колебанин приемного конца. По этой же причине приемный конец под -воздействием усилий, например, застрявшей в зазоре частицы способен прогнуться и вновь самоустаиовиться в прежней позиции. В случае «утыкания его кромки в поверхность барабана, лоток качается вокруг линии касания кромки лотка с поверхностью барабана. В результате этих вибраций детали надежно транспортируются к демагнитизатору и далее к таре.

Упругие леиты могут быть выполнены различным образом и присоединяться к лотку любым известным в технике способом: приваркой, приклепыванием и т. д. Ленты могут быть выполнены и заодно с самим лотком (фиг. 2), если лоток изготовлен из упругого материала. При этом в качестве упругого материала может быть выбран

любой из известных материалов с пружинными свойствами, например непластифииированный поливинилхлорид, бронза бсрилли вая, кадмиевая латунь, нержавеющая сталь и т. д.

Таким образом, установка лотка .между буксами на упругие элементы позволяет не только длительное время сохранять постоянство зазора между кромкой приемного конца лотка и поверхностью барабана, но и создает условия вибрационного перемещения по нему деталей разного веса и раз.мера, а благодаря упругим свойствам ленты возможно работать с меньшим зазором даже при наличии неизбежных неблагоприятных факторов, например обрастании поверхности барабана Солями от рабочей среды и оборванными от деталей заусенцами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для отделки поверхностей деталей частицами сыпучей среды | 1977 |

|

SU878517A1 |

| Вибрационный станок | 1989 |

|

SU1779557A1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

| Устройство для вибрационной обработки | 1984 |

|

SU1328166A1 |

| СПОСОБ РАСФАСОВКИ СТАЛЬНЫХ ГВОЗДЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2111907C1 |

| Устройство для вибрационной обработки деталей | 1981 |

|

SU1039699A1 |

| ПОТОЧНАЯ ЛИНИЯ РЕМОНТА РОЛИКОВЫХ БУКС | 1991 |

|

RU2047516C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ФОРМОВОГО МАРМЕЛАДА | 1996 |

|

RU2099961C1 |

| Гидродинамическая установка для жидкостной обработки деталей | 1980 |

|

SU870503A2 |

| Устройство для вибрационной обработки | 1982 |

|

SU1030145A1 |

СТАНОК ДЛЯ ОТДЕЛКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ЧАСТИЦАМИ СЫПУЧЕЙ СРЕДЫ по авт. св. № 878517, отличающийся тем, что, с целью повышения эксплуатационных свойств, оба конца отводящего лотка связаны с введенными в станок упругими элементами, закрепленными на буксах магнитного барабана, причем упругие элементы, с которыми соединен приемный конец лотка:, выполнены в виде упругих лент, расположенных в одной плоскости с плоскостью лотка по обе стороны от него перпендикулярно его оси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для отделки поверхностей деталей частицами сыпучей среды | 1977 |

|

SU878517A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-09-23—Публикация

1983-02-15—Подача