Изобретение относитсяк лнтейному производству, в частности к изготовлению литьем под давлением образцов для контроля механических свойст отливок.

Известна пресс-форма для изготовления литьем под давлением образцов, содержащая два разъемных вкладыша, в плоскости разъема которых выполнена формообразующая полость для образ ца и устанавливаемая в камеру прессования машины литья под давлением, пр этом наружный диаметр пресс-формы равен внутреннему диаметру камеры прессования СП,

Однако извлечение такой прессформы из камеры прессования затруднено из-за значительных сил трения, возникающих под действием давления жидкого металла на разъемные вкладыши, и нарушения наружной формы разъеных вкладышей (раздутие, бочкообразность) под действием того же давления, что ведет к быстрому износу пресс-формы по наружной поверхности, возникновению задиров на внутренней поверхности камеры прессования и снижению срока службы пресс-формы и камеры прессования.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является пресс-форма для изготовления литьем под давление образцов, устанавливаемая в камеру прессования машины литья под давлением и содержащая обойму, охватывающую два разъемных вкладыша, в которых выполнены формообразующие полости для образца. Причем охватывающая обойма и разъемные вкладыши сопрягаются между собой по конической поверхности, а полость питателя соединена с камерой прессования по ее оси fZl.

Однако при использовании известной пресс-формы отливаемые образцы получаются, как правило, низкого качества. Это происходит от того,, что в пресс-форме полость, соединяющая (юрмообразующую полость образца с камерой прессования, расположена по центру последней.

Расплав после заливки его в камеру прессования или в начале движения прессующего поршня затекает п формообразующую полость и начинает там затвердевать еще до приложения в нему полного давления прессования. Поэтому образцы получаются пористые и даже с недоливами. ,

Кроме Того, при свободном вытекании расплава из камеры прессова-ния в формообразующую полость попадают шлаки, находящиеся на зеркале расплава в камере прессования. Это также снижает качество получаемых при этом образцов.

Целью изобретения является повышение качества образцов.

Указанная цель достигается тем, что в пресс-форме для изготовления литьем под давлением образцов, устанавливаемой в камере прессования машины литья под давлением и содержащей обойму, охватывающую разъемные вкладьш1И, в которых выполнена формообразующая полость, и сопрягаемую с ними по конической поверхности во вкладышах и/или обойме вдоль плоскости разъема вкладышей выполнен паз, соединяющий верхнюю часть камеры прессования с формообразующей полостью посредством питателя.

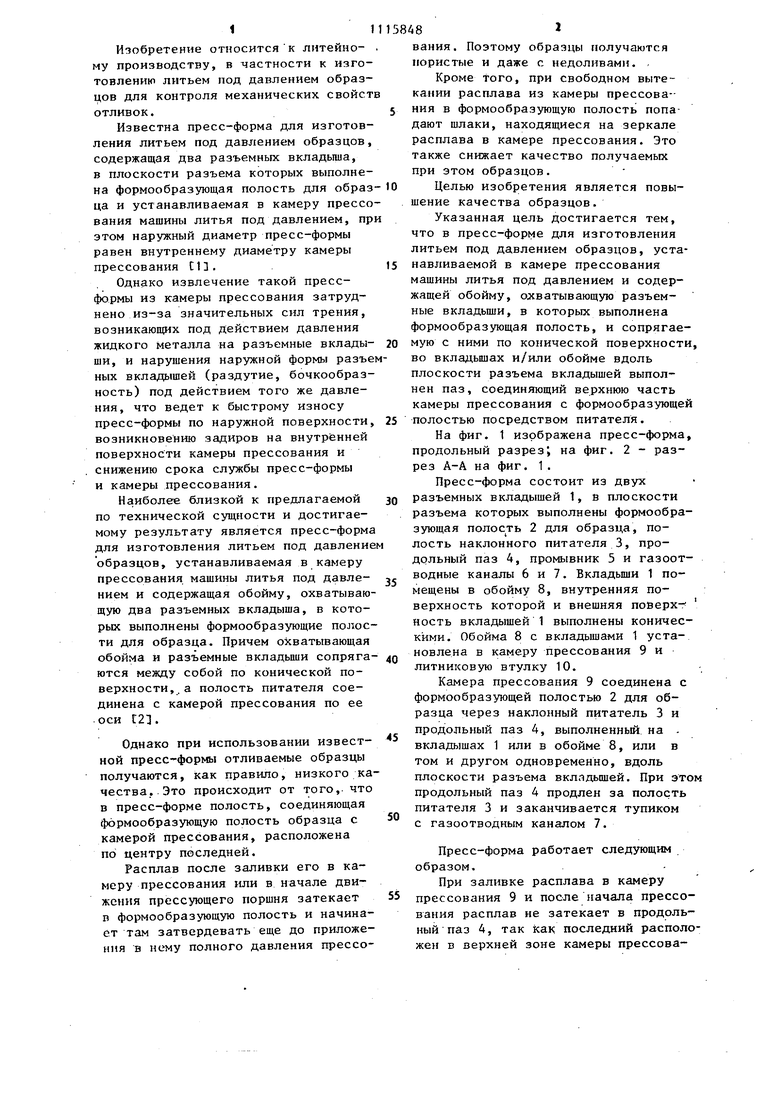

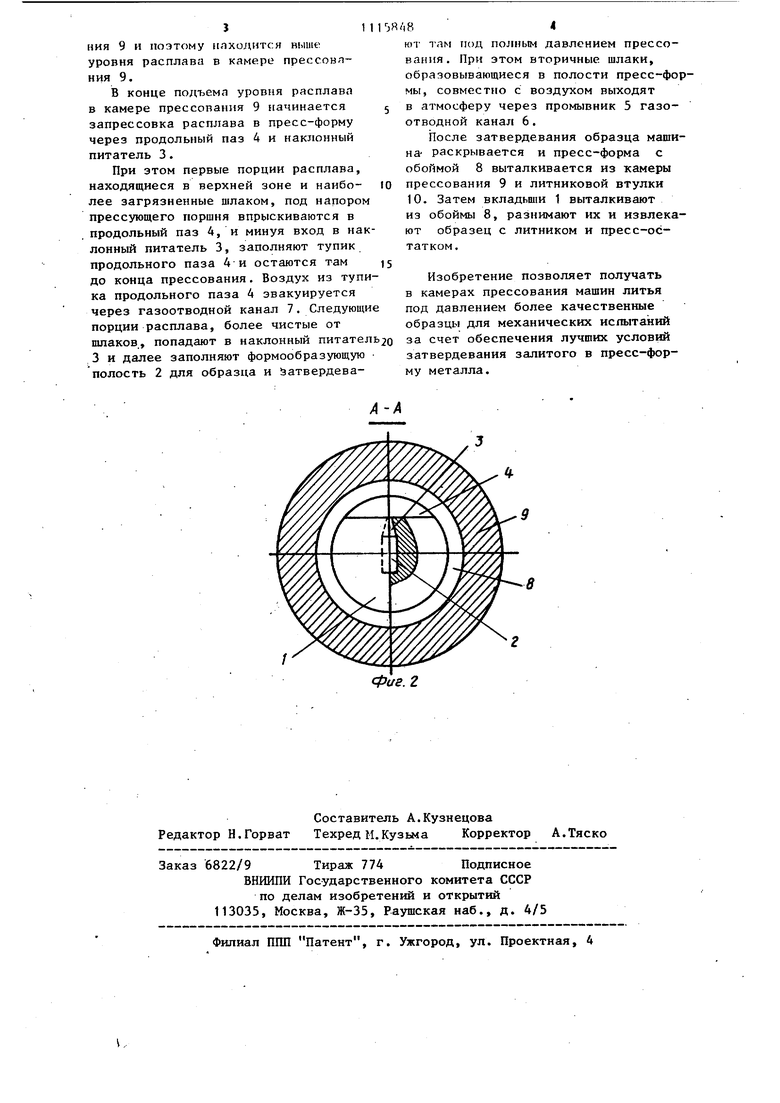

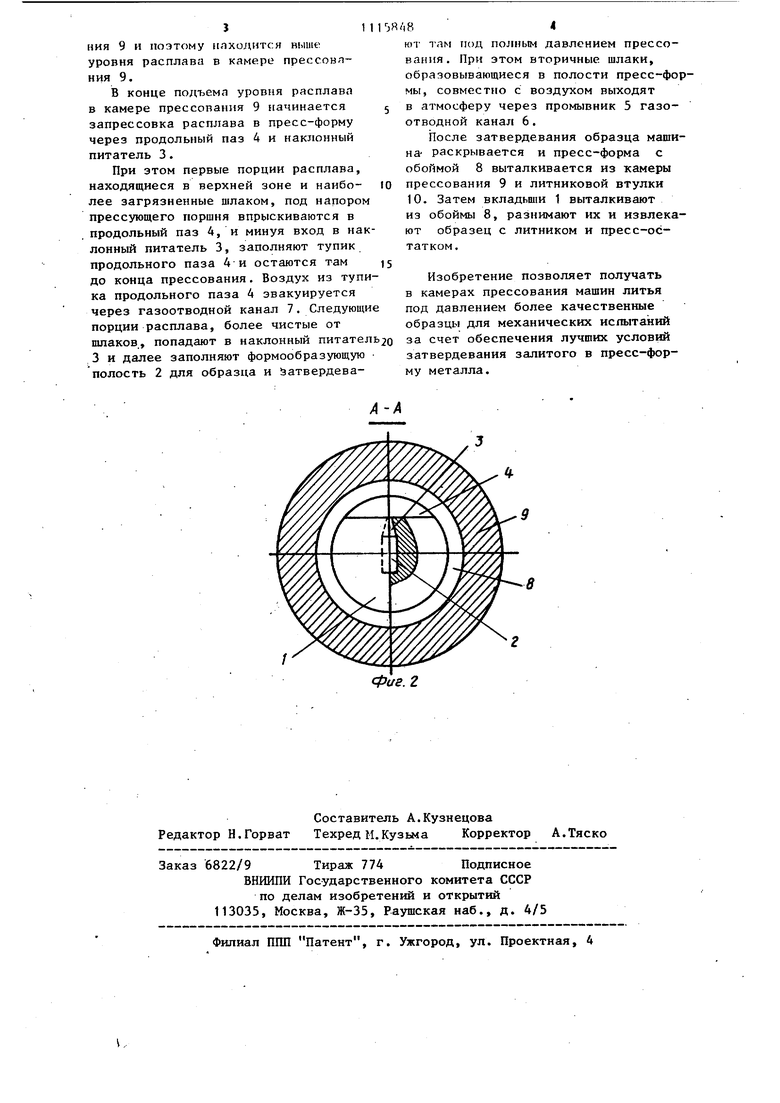

На фиг. 1 изображена пресс-форма продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Пресс-форма состоит из двух разъемных вкладышей 1, в плоскости разъема которых выполнены формообразующая полость 2 для образца, полость наклонного питателя 3, продольный паз 4, промывник 5 и газоотводные каналы 6 и 7. Вкладыши 1 помещены в обойму 8, внутренняя поверхность которой и внешняя поверхность вкладышей 1 выполнены коническими. Обойма 8 с вкладышами 1 установлена в камеру прессования 9 и литниковую втулку 10.

Камера прессования 9 соединена с формообразующей полостью 2 для образца через наклонный питатель 3 и продольный паз 4, выполненный на . вкладышах 1 или в обойме В, или в том и другом одновременно, вдоль плоскости разъема вкладьш1ей. При это продольный паз 4 продлен за полость питателя 3 и заканчивается тупиком с газоотводным каналом 7.

Пресс-форма работает следующим образом.

При заливке расплава в камеру прессования 9 и после Начала прессования расплав не затекает в продольный паз 4, так как последний расположен в верхней зоне камеры прессования 9 и поэтому плходнтся выше уровня расплава в камере прессовлния 9.

В конце подъема уровня расплава в камере прессования 9 начинается запрессовка расплава в пресс-форму через продольный паз 4 и наклонный питатель 3.

При этом первые порции расплава, находящиеся в верхней зоне и наиболее загрязненные шлаком, под напором прессующего поршня впрыскиваются в продольный паз А, и минуя вход в наклонный питатель 3, заполняют тупик продольного паза 4 и остаются там до конца прессования. Воздух из тупика продольного паза 4 эвакуируется через газоотводной канал 7. Следующие порции расплава, более чистые от шлаков, попадают в наклонный питатель 3 и далее заполняют формообразующую полость 2 для образца и Затвердевают там под полным давлением прессования. При этом вторичные шлаки, образовывающиеся в полости пресс-фомы, совместно с воздухом выходят в атмосферу через промывник 5 газоотводной канал 6.

После затвердевания образца машина- раскрывается и пресс-форма с обоймой 8 выталкивается из камеры прессования 9 и литниковой втулки 10. Затем вкладьшш 1 выталкивают из обоймы 8, разнимают их и извлекают образец с литником и пресс-остатком.

Изобретение позволяет получать в камерах прессования машин литья под давлением более качественные образцы для механических испытаний за счет обеспечения лучших условий затвердевания залитого в пресс-форму металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Пресс-форма для литья под давлением протяженных отливок | 1986 |

|

SU1400773A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1247156A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1294468A1 |

| Пресс-форма для литья под давлением сетчатых изделий трубчатой формы из термопластов | 1986 |

|

SU1426818A1 |

| Пресс-форма для изготовления литьемпОд дАВлЕНиЕМ ОбРАзцОВ для КОНТРОляМЕХАНичЕСКиХ СВОйСТВ ОТлиВОК | 1979 |

|

SU818744A1 |

| Литейная форма | 1984 |

|

SU1252028A1 |

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU925543A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2173233C2 |

ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕ.НИЯ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ ОБРАЗЦОВ, устанавливаемая в камеру прессования машины литья под давлением и содержащая обойму, охватывающую разъемные вкладыши, в которых выполнена формообразующая полость, и сопрягаемую с ними по конической поверхности, о тличающаяся тем, что, целью повышения качества образцов, во вкладышах и/или обойме .вдоль плоскости разъема вкладышей выполнен паз, соединяющий верхнюю часть камеры прессования с формообразующей полостью посредством питателя. СЛ ел 00 4 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ОБРАЗЦОВ ДЛЯ КОНТРОЛЯ МЕХАНИЧЕСКИХ СВОЙСТВ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 0 |

|

SU335038A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пресс-форма для изготовления литьемпОд дАВлЕНиЕМ ОбРАзцОВ для КОНТРОляМЕХАНичЕСКиХ СВОйСТВ ОТлиВОК | 1979 |

|

SU818744A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-09-30—Публикация

1983-07-11—Подача