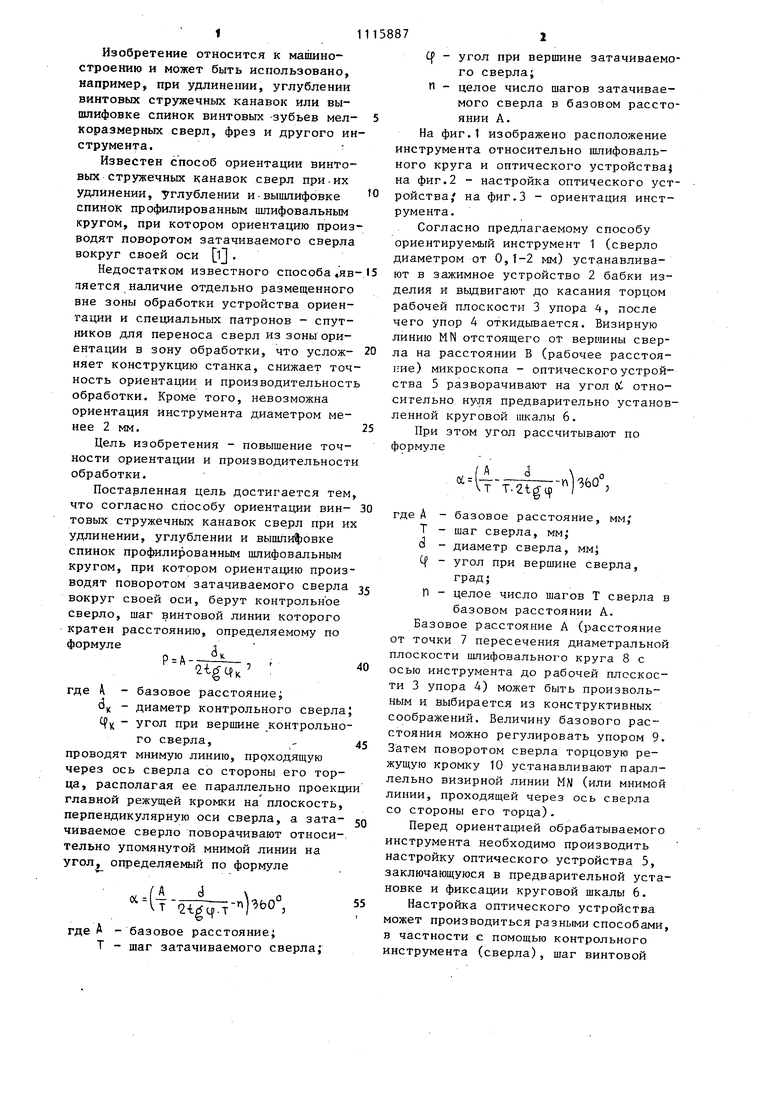

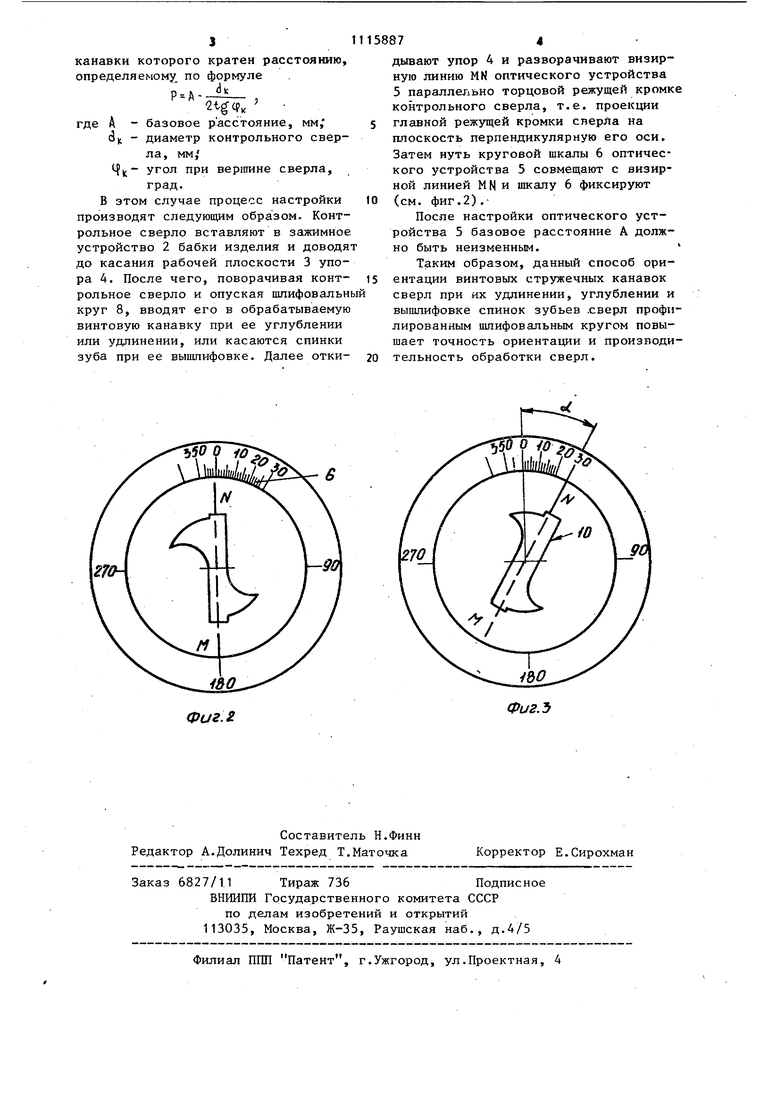

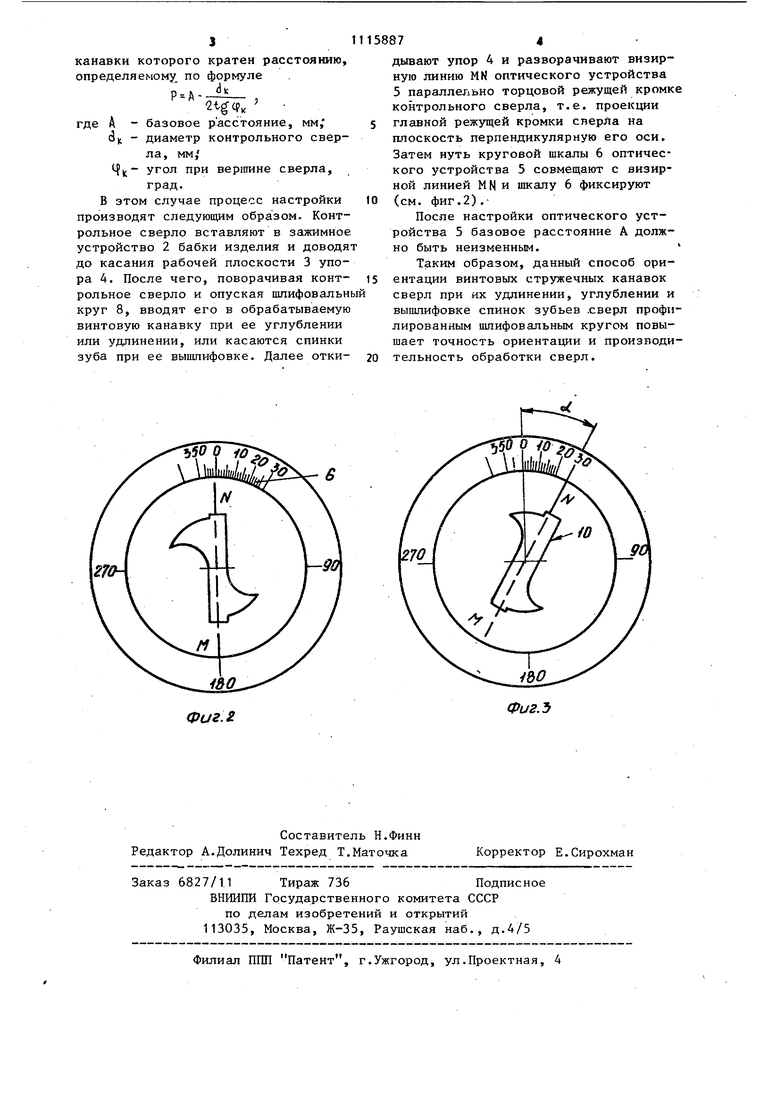

Изобретение относится к мапшностроению и может быть использовано, например, при удлинении, углублении винтовых стружечных канавок или вышлифовке спинок винтовых -зубьев мелкоразмерных сверл, фрез и другого ин струмента. Известен способ ориентации винтовых стружечных канавок сверл при.их удлинении, зглублении и-вышпифовке спинок профилированньм шлифовальным кругом, при котором ориентацию произ водят поворотом затачиваемого сверла вокруг своей оси ij . Недостатком известного способа«яв пяется наличие отдельно размещенного вне зоны обработки устройства ориентации и специальных патронов - спутников для переноса сверл из зоны ориентации в зону обработки, что усложняет конструкцию станка, снижает точ ность ориентации и производительност обработки. Кроме того, невозможна ориентация инструмента диаметром менее 2 мм. Цель изобретения - повышение точности ориентации и производительност обработки. Постарленная цель достигается тем что согласно способу ориентации винтовых стружечных канавок сверл при и удлинении, углублении и вышлифовке спинок профилированным шлифовальным кругом, при котором ориентацию произ водят поворотом затачиваемого сверла вокруг своей оси, берут контрольное сверло, шаг винтовой линии которого кратен расстоянию, определяемому по формуле1 где Л - базовое расстояние OK - диаметр контрольного сверла су - угол при вершине контрольно го сверла, , проводят мнимую линию, проходящую через ось сверла со стороны его торца, располагая ее параллельно проекц главной режущей кромки на плоскость, перпендикулярную оси сверла, а затачиваемое сверло поворачивают относительно упомянутой мнимой линии на угол, определяемый по формуле -(т-2-ф -)ьо°, А - базовое расстояние; Т - шаг затачиваемого сверла; Ц - угол при вершине затачиваемого сверла; П - целое число шагов затачиваемого сверла в базовом расстоянии А. На фиг.1 изображено расположение инструмента относительно шлифовального круга и оптического устройства на фиг.2 - настройка оптического устройства/ на фиг.З - ориентация инструмента. Согласно предлагаемому способу ориентируемый инструмент 1 (сверло диаметром от 0,1-2 мм) устанавливают в зажимное устройство 2 бабки изделия и вьздвигают до касания торцом рабочей плоскости 3 упора 4, после чего упор 4 откидывается. Визирную линию MN отстоящего от вершины сверла на расстоянии В (рабочее расстоя :ие) микроскопа - оптического устройства 5 разворачивают на угол oi относительно нуля предварительно установленной круговой шкалы 6. При этом угол рассчитывают по формуле -пИбО базовое расстояние, мм; шаг сверла, мм; диаметр сверла, мм угол при вершине сверла, град; П - целое число шагов Т сверла в базовом расстоянии А. Базовое расстояние А (расстояние от точки 7 пересечения диаметральной плоскости шлифовально1-о круга 8 с осью инструмента до рабочей плоскости 3 упора 4) может быть произвольным и выбирается из конструктивных соображений. Величину базового расстояния можно регулировать упором 9. Затем поворотом сверла торцовую режущую кромку 10 устанавливают параллельно визирной линии ММ (или мнимой линии, проходящей через ось сверла со стороны его торца). Перед ориентацией обрабатываемого инструмента необходимо производить настройку оптического устройства 5, заключающуюся в предварительной установке и фиксации круговой шкалы 6. Настройка оптического устройства может производиться разными способами, в частности с помощью контрольного инструмента (сверла), шаг винтовой канавки которого кратен расстоянию, определиемому по формуле P-J 21Р; . где А - базовое расстояние, мм, d), - диаметр контрольного сверла, мм/ tfjj- угол при веригине сверла, В этом случае процесс настройки производят следующим образом- Контрольное сверло вставляют в зажимное устройство 2 бабки изделия и доводя до касания рабочей плоскости 3 упора 4. После чего, поворачивая контрольное сверло и опуская шлифовальн круг 8, вводят его в обрабатываемую винтовую канавку при ее углублении или удлинении, или касаются спинки зуба при ее вышлифовке. Далее отки874дывают упор 4 и разворачивают визирную линию MN оптического устройства 5 параллельно торцовой режущей кромке контрольного сверла, т.е. проекции главной режущей кромки сверла на плоскость перпендикулярную его оси. Затем нуть круговой шкалы 6 оптического устройства 5 совмещают с визирной линией MN и шкалу 6 фиксируют (см. фиг.2).После настройки оптического устройства 5 базовое расстояние А должно быть неизменным. Таким образом, данный способ ориентации винтовых стружечных канавок сверл при их удлинении, углублении и вышлифовке спинок зубьев .сверл профилированным шлифовальным кругом повышает точность ориентации и производительность обработки сверл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ориентации сверл при их заточке | 1988 |

|

SU1668110A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Способ плоскостной заточки сверл | 1987 |

|

SU1505759A1 |

| Способ шлифования спинок спиральных сверл | 1989 |

|

SU1692818A1 |

| Способ изготовления спиральных сверл | 1980 |

|

SU948624A1 |

| СВЕРЛО | 2009 |

|

RU2462335C2 |

| Способ двухплоскостной заточки задней поверхности режущего инструмента | 1986 |

|

SU1423353A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ВЕРШИНЫ СПИРАЛЬНОГО СВЕРЛА И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2459693C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЗАДНЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ РЕЗЬБОВЫХ ФРЕЗ | 2020 |

|

RU2732871C1 |

СПОСОБ ОРИЕНТАЦИИ ВИНТОВЫХ СТРУЖЕЧНЫХ КАНАВОК СВЕРЛ при их удлинении, углублении и вышлифовке спинок профилированным шлифовальным кругом, при котором ориентацию производят поворотом затачиваемого сверла вокруг своей оси, отличающийся тем, что, с целью повышения точности ориентации и производительности обработки, берут контрольное сверло, шаг винтовой линии которого кратен расстоянию, определяемому по формуле P где А - базовое расстояние, - диаметр контрольного сверла; ( - угол при вершине контрольного сверла; проводят мнимую линию, проходящую через ось сверла со стороны его торца, располагая ее параллельно проекции главной режущей кромки на плоскость, перпендикулярную оси сверла, а затачиваемое сверло поворачивают относительно упомянутой мнимой линии i на угол, определяемый по формуле ( (Л где А - базовое расстояние; Т - шаг затачиваемого сверла; (f - угол при вершине затачиваемого сверла; П - целое число шагов затачиваемого сверла в базовом расстоянии А ел 00 00

Фиг, 2

Фиг.Ъ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для правки шлифовальных кругов | 1972 |

|

SU495196A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1984-09-30—Публикация

1982-07-06—Подача