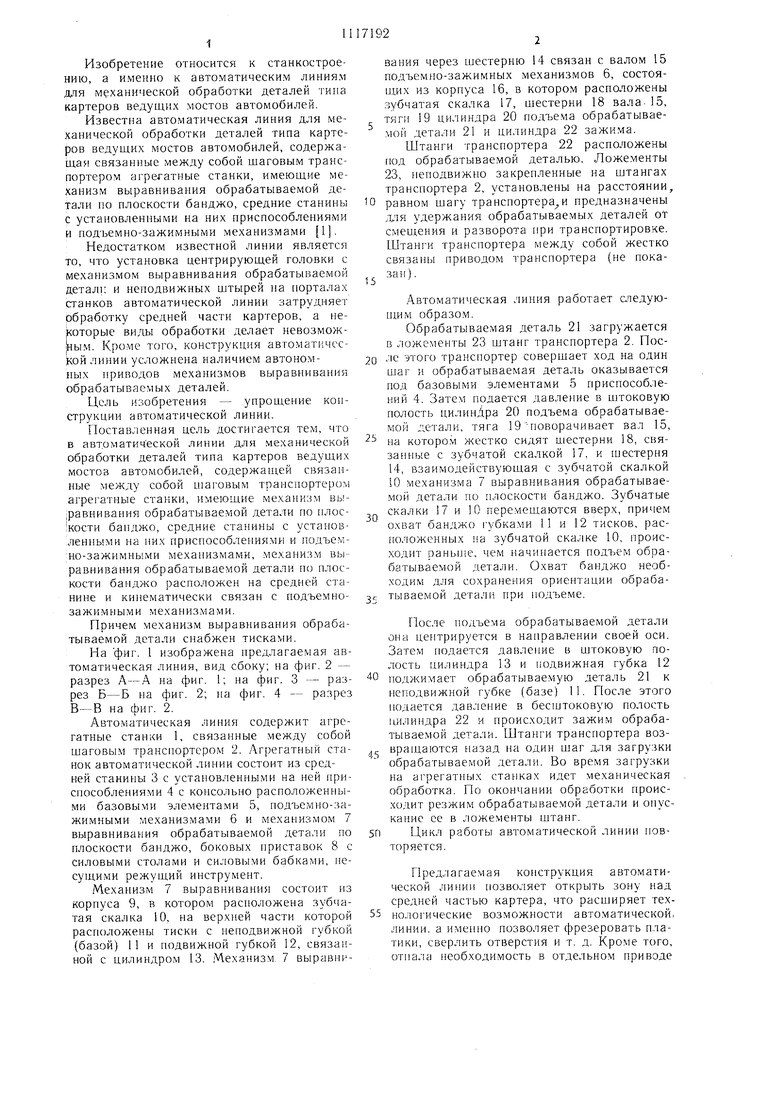

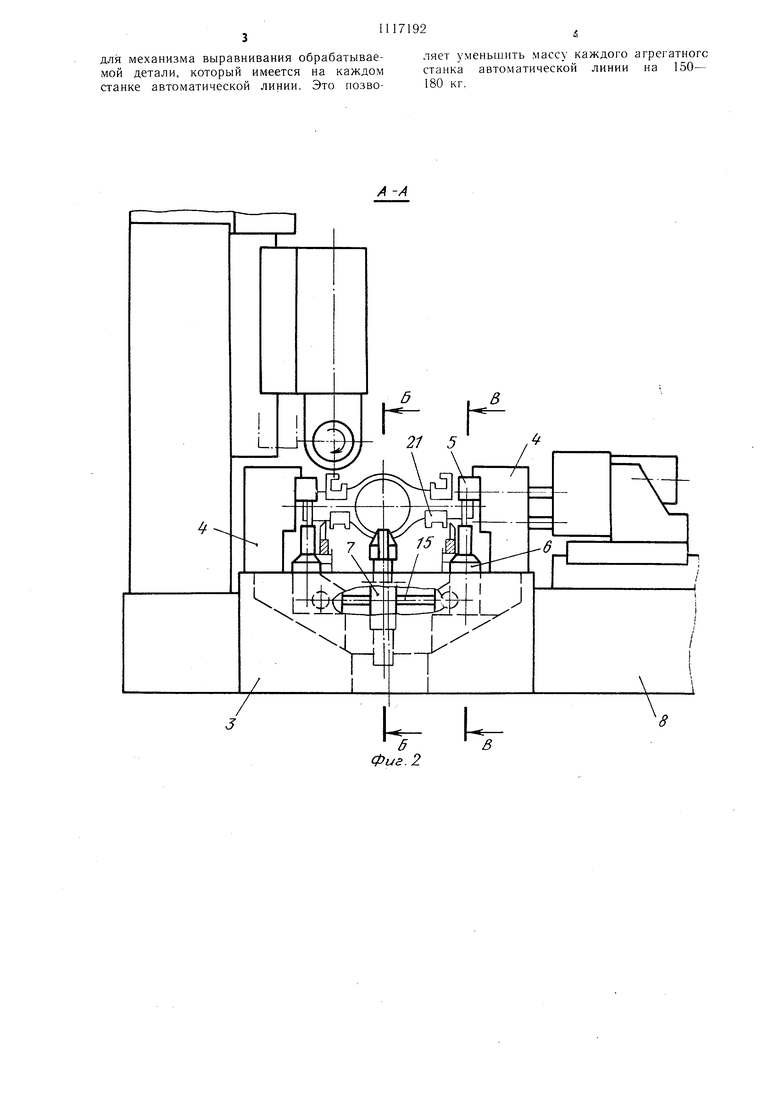

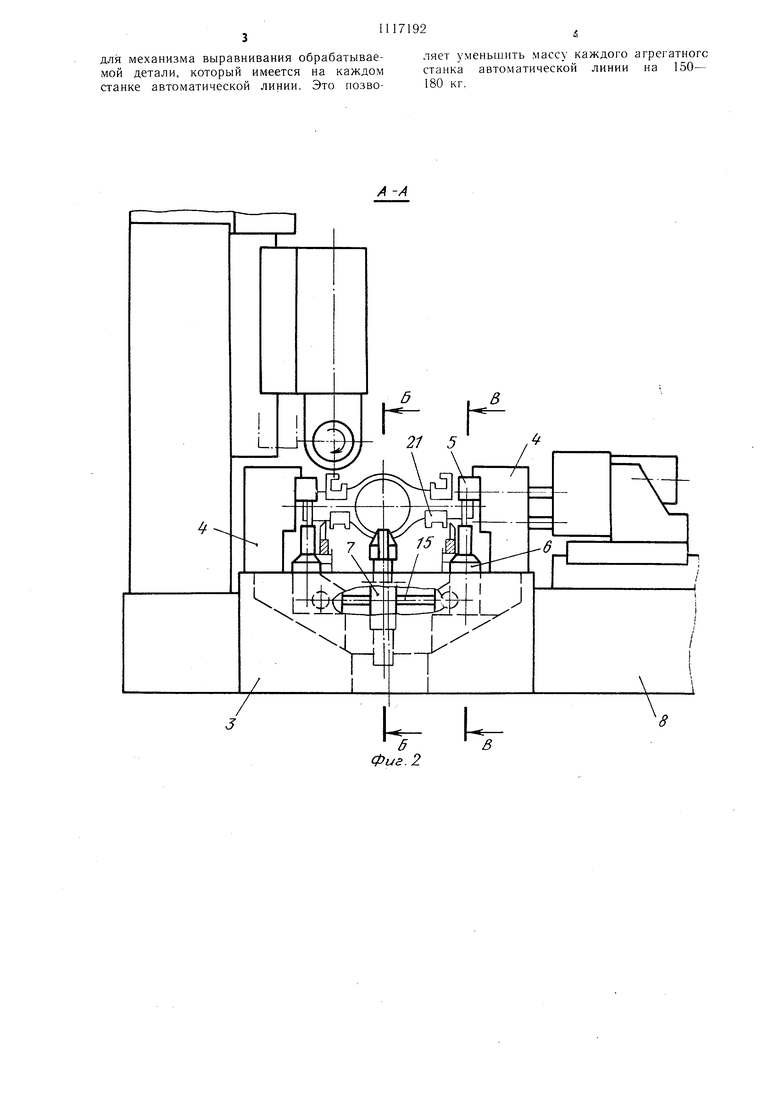

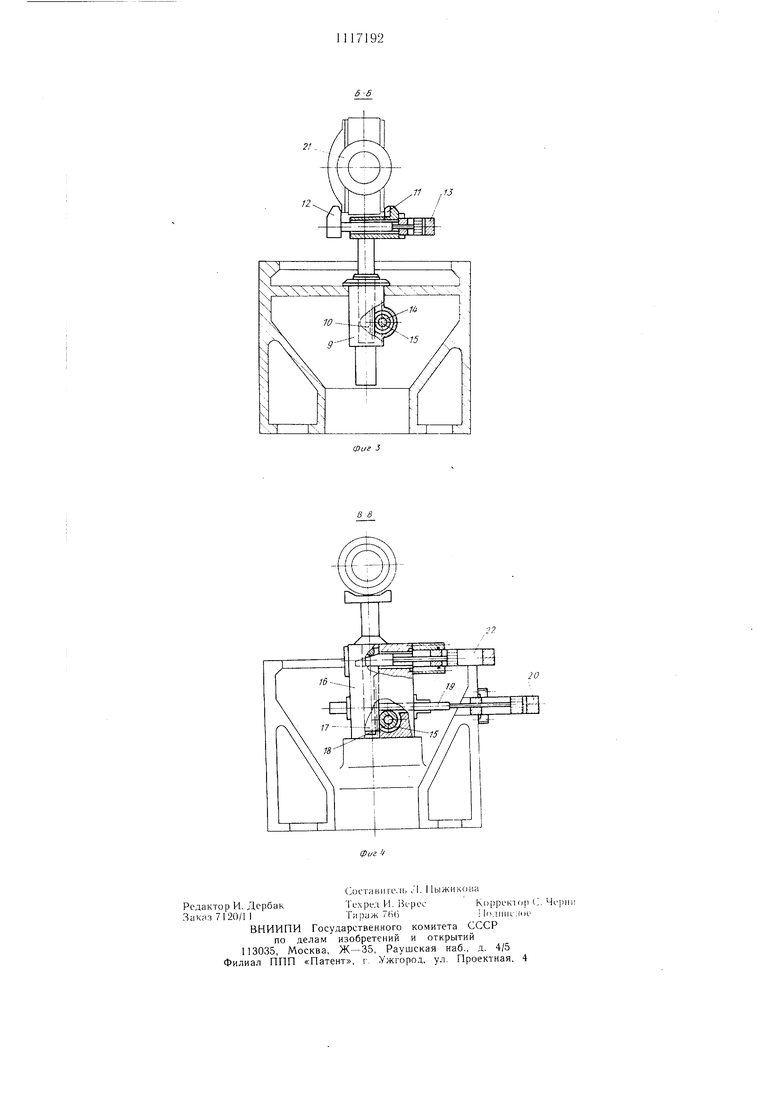

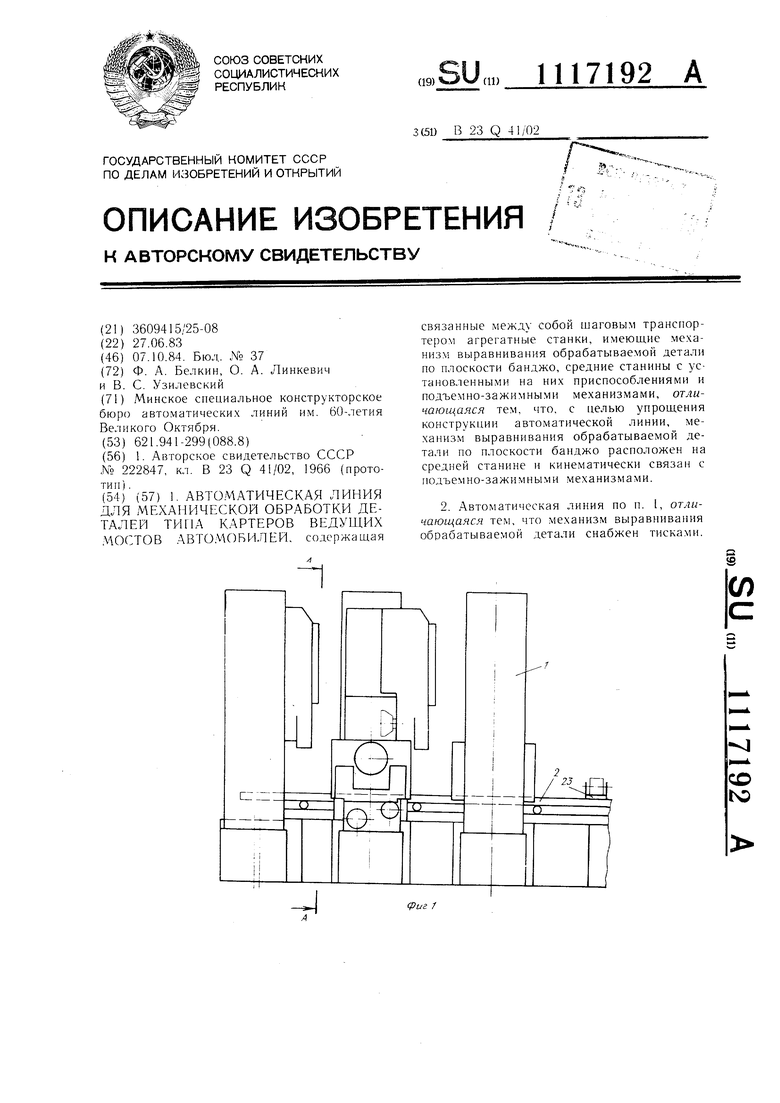

Изобретение относится к станкостроению, а к автоматическим линиям для механической обработки деталей типа картеров ведущих мостов автомобилей. Известна автоматическая линия для механической обработки деталей типа картеров ведущих мостов автомобилей, содержащая связанные между собой щаговым транспортером агрегатные станки, имеющие механизм выравнивания обрабатываемой детали но нлоскости банджо, средние станины с установленными на них приспособлениями и подъемно-зажимными механизмами 1. Недостатком известной линии является то, что установка центрирующей головки с механизмом выравнивания обрабатываемой детали и неподвижных щтырей на юрталах станков автоматической линии затрудняет обработку средней части картеров, а не торые виды обработки делает невозможрым. Кроме того, конструкция автоматической линии усложнена наличием автономных приводов механизмов выравнивания обрабатываемых деталей. Цель изобретения - упрощение коиструкции автоматической линии. Поставленная цель достигается тем, что в автоматической линии для механической обработки деталей типа картеров ведущих мостов автомобилей, содержащей связанные между собой щаговым транспортером агрегатные станки, имеющие механизм вы.равнивания обрабатываемой детали по плоскости бапджо, средние станины с установленными на них приспособлениями и подъемно-зажимными механизмами, механизм выравнивания обрабатываемой детали по плоскости бапджо расположен на средней станине и кинематически связан с подъемно3 а ж и м н ы ми меха н и з м а м и. Причем механиз.м выравнивания обрабатываемой детали снабжен тисками. На фиг. 1 изображена предлагаемая автоматическая линия, вид сбоку; на фиг. 2 - разрез А-.4 на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2. Автоматическая линия содержит агрегатные станки 1, связанные между собой щаговым транспортером 2. Агрегатный станок автоматической линии состоит из средней станины 3 с установленны.ми на ней приспособлениями 4 с консольно расположенными базовыми элементами 5, подъемно-зажимными механизмами 6 и механизмом 7 выравнивания обрабатываемой детали по плоскости банджо, боковых приставок 8 с силовыми столами и силовыми бабками, несущими режущий инструмент. Механизм 7 выравнивания состоит из корпуса 9, в котором расположена зубчатая скалка 10, на верхней части которой расположены тиски с неподвижной губкой (базой) 11 и подвижной губкой 12, связанной с цилиндром 13. Механизм, 7 выравпи. 2 вания через шестерню 14 связан с валом 15 подъемно-зажимных механизмов 6, состоящих из корпуса 16, в котором расположены зубчатая скалка 17, шестерни 18 вала-15, тяги 19 цилиндра 20 подъема обрабатываемой детали 21 и цилиндра 22 зажима. Штанги транспортера 22 расположены под обрабатываемой деталью. Ложементы 23, неподвижно закрепленные на щтангах транспортера 2, установлены на расстоянии, равном щагу транспортерами предназначены удержания обрабатываемых деталей от смещения и разворота при транспортировке. Штанги транспортера между собой жестко связаны приводом транспортера (не показам). Автоматическая линия работает следуюпщм образом. Обрабатывае.мая деталь 21 загружается в ложе.меиты 23 щтанг транспортера 2. После этого транспортер соверщает ход на один щаг и обрабатываемая деталь оказывается под базовыми элементами 5 приспособлений 4. Затем подается давление в щтоковую полость цилинДра 20 подъема обрабатываемой детали, тяга 19 поворачивает вал 15, на котором жестко сидят шестерни 18, связанны.е с зубчатой скалкой 17, и щестерня 14, взаимодействующая с зубчатой скалкой Ш механизма 7 выравнивания обрабатываемой детали по плоскости банджо. Зубчатые скалки 17 и 10 перемещаются вверх, причем охват банджо губками 11 и 12 тисков, расположенных на зубчатой скалке 10, происходит паныпе, чем начинается подъем обрабатываемой детали. Охват банджо необходим для сохранения ориентации обрабатываемой детали при подъеме. После подъема обрабатываемой детали она це1 трируется в направлении своей оси. Затем юдается давление в щтоковую полость цилиндра 13 и подвижная губка 12 поджимает обрабатываемую деталь 21 к неподвижной губке (базе) 11. После этого подается давление в бесщтоковую полость цилиндра 22 и происходит зажим обрабатываемой детали. Штанги транснортера возвращаются назад на один таг для загрузки обрабатываемой детали. Во время загрузки на агрегат1Пз1Х станках идет механическая обработка. По окончании обработки происходит резжим обрабатываемой детали и опускание ее в ложементы штанг. Цикл работы автоматической линии повторяется. Предлагаемая конструкция автоматической линии позволяет открыть зону над средней частью картера, что расширяет технологические возможности автоматической, линии, а именно позволяет фрезеровать платики, сверлить отверстия и т. д. Кроме того, отпала необходимость в отдельном приводе

для механизма выравнивания обрабатываемой детали, который имеется на каждом станке автоматической линии. Это позволяет уменьшить массу каждого агрегатного станка автоматической линии на 150- 180 кг.

1. АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КАРТЕРОВ ВЕДУЩИХ МОСТОВ АВТОМОБИЛЕЙ, содержащая связанные между собой шаговым транснортером агрегатные станки, имеющие механизм выравнивания обрабатываемой детали по плоскости банджо, средние станины с установленными на ни.х приспособлениями и подъемно-зажимными механизмами, отличающаяся тем, что, с целью упрощения конструкции автоматической линии, механизм выравнивания обрабатываемой детали по плоскости банджо расположен на средней станине и кинематически связан с подъемно-зажимными механизмами. 2. Автоматическая линия но п. I, отличающаяся тем, что механизм выравнивания обрабатываемой детали снабжен тисками. (Л со ГчЭ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ БЕССПУТНИКОВОГО ТИПА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА КАРТЕРОВ ВЕДУЩИХ МОСТОВ АВТОМОБИЛЕЙ | 1966 |

|

SU222847A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-07—Публикация

1983-06-27—Подача