Изобретение относится к отделочной обработке деталей абразивной рабочей средой (снятие заусенцев, скругление острых кром.ок) и может быть использовано для отделочных операций деталей типа полукольца.

Известно устройство для обработки деталей абразивной средой, содержащее рабочую камеру и приводной механизм транспортирования обрабатываемых деталей с захватами 1.

Недостатком известного технического решения является сложность конструкции транспортирующего устройства и невозможность обработки деталей типа полукольца без переустановки.

Цель изобретения - повышение производительности при обработке деталей в виде полукольца.

I Поставленная цель достигается тем, что в устройстве для обработки деталей абразивной средой, содержащем рабочую камеру и приводной механизм транспортирования обрабатываемых деталей с захватами, механизм транспортирования обрабатываемых деталей выполнен в виде двух дисков, первый из которых установлен с возможностью вращения и несет захваты, смонтированные с возможностью поворота при помощи зубчатых колес и ориентирующих щтифтов, а также фиксации пружинными фиксаторами, при этом ориентирующие штифты установлены на неподвижном втором диске, несущем кольцевой фиксатор, предназначенный для контакта с захватами.

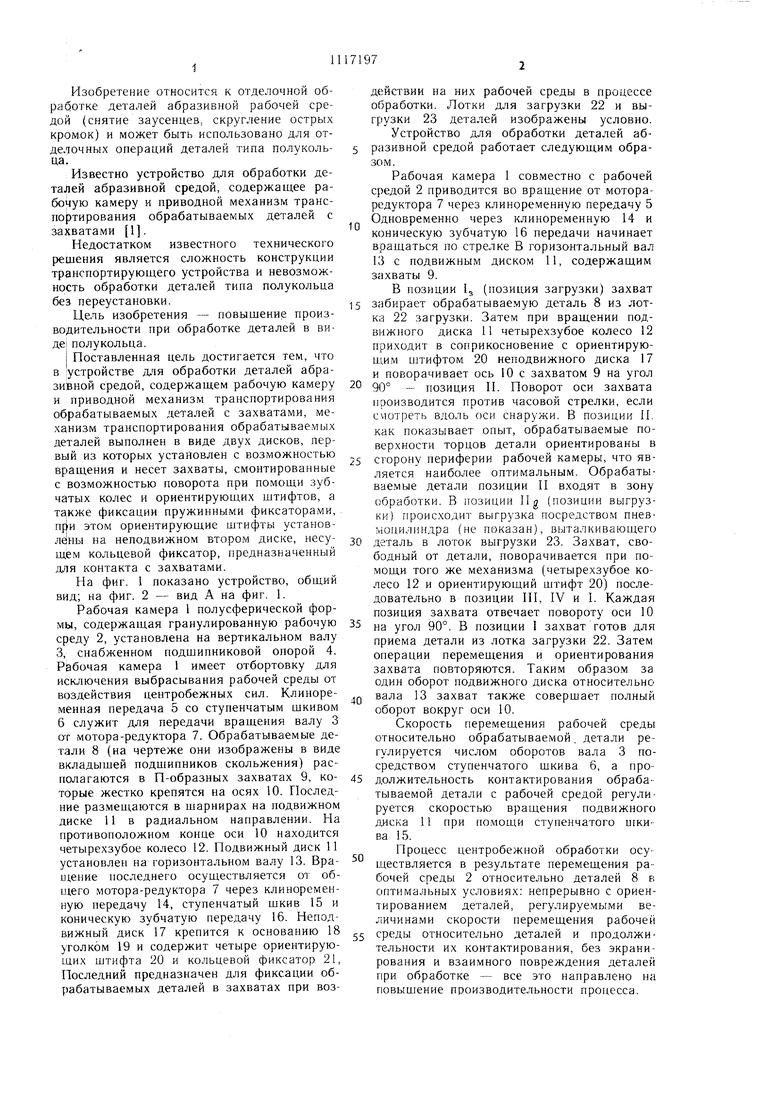

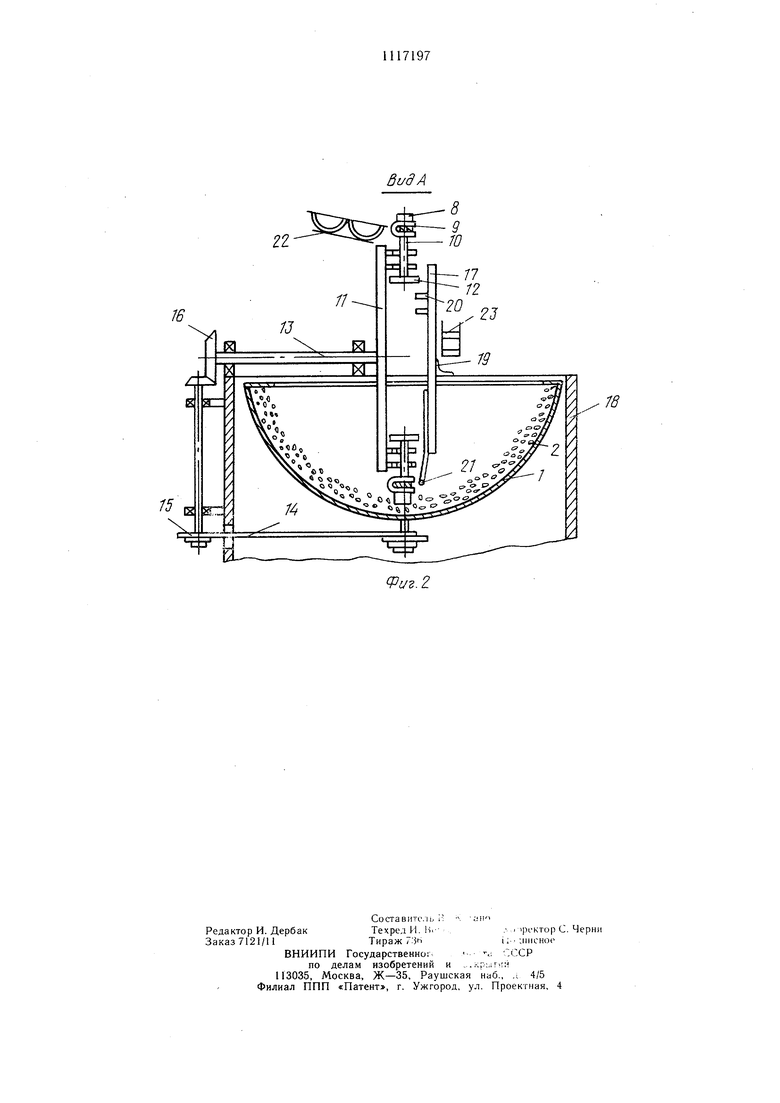

На фиг. 1 показано устройство, общий вид; на фиг. 2 - вид А на фиг. 1.

Рабочая камера 1 полусферической формы, содержащая гранулированную рабочую среду 2, установлена на вертикальном валу 3, снабженном подшипниковой опорой 4. Рабочая камера 1 имеет отбортовку для исключения выбрасывания рабочей среды от воздействия центробежных сил. Клиноременная передача 5 со ступенчатым шкивом 6 служит для передачи вращения валу 3 от мотора-редуктора 7. Обрабатываемые детали 8 (на чертеже они изображены в виде вкладыщей подшипников скольжения) располагаются в П-образных захватах 9, которые жестко крепятся на осях 10. Последние размещаются в шарнирах на подвижном .диске 11 в радиальном направлении. На противоположном конце оси 10 находится четырехзубое колесо 12. Подвижный диск 11 установлен на горизонтальном валу 13. Вращение последнего осуществляется от обuj.ero мотора-редуктора 7 через клиноременную передачу 14, ступенчатый шкив 15 и коническую зубчатую передачу 16. Неподвижный диск 17 крепится к основанию 18 уголком 19 и содержит четыре ориентирующих штифта 20 и кольцевой фиксатор 21, Последний предназначен для фиксации обрабатываемых деталей в захватах при воздействии на них рабочей среды в процессе обработки. Лотки для загрузки 22 и выгрузки 23 деталей изображены условно. Устройство для обработки деталей абразивной средой работает следующим образом.

Рабочая камера 1 совместно с рабочей средой 2 приводится во вращение от мотораредуктора 7 через клиноременную передачу 5 Одновременно через клиноременную 14 и коническую зубчатую 16 передачи начинает вращаться по стрелке В горизонтальный вал 13 с подвижным диском 11, содержащим захваты 9.

В позиции Ig (позиция загрузки) захват

5 забирает обрабатываемую деталь 8 из лотка 22 загрузки. Затем при вращении подвижного диска 11 четырехзубое колесо 12 приходит в соприкосновение с ориентирующим штифтом 20 неподвижного диска 17 и поворачивает ось 10 с захватом 9 на угол

0 Э0° - позиция II. Поворот оси захвата производится против часовой стрелки, если cvioipeTb вдоль оси снаружи. В позиции II. как показывает опыт, обрабатываемые поверхности торцов детали ориентированы в

5 сторону периферии рабочей камеры, что является наиболее оптимальным. Обрабатываемые детали позиции II входят в зону обработки. В позиции Ilg (позиции выгрузки) происходит выгрузка посредством пневмоцилпндра (не показан), выталкивающего

0 деталь в лоток выгрузки 23. Захват, свободный от детали, поворачивается при помощи того же механизма (четырехзубое колесо 12 и ориентирующий штифт 20) последовательно в позиции 1И, IV и I. Каждая позиция захвата отвечает повороту оси 10

на угол 90°. В позиции 1 захват готов для приема детали из лотка загрузки 22. Затем операции перемещения и ориентирования захвата повторяются. Таким образом за один оборот подвижного диска относительно

Q вала 13 захват также совершает полный оборот вокруг оси 10.

Скорость перемещения рабочей среды относительно обрабатываемой детали регулируется числом оборотов вала 3 посредством ступенчатого шкива 6, а про5 должительность контактирования обрабатываемой детали с рабочей средой регулируется скоростью вращения подвижного диска 11 при помощи ступенчатого п кива 15.

Процесс центробежной обработки осуществляется в результате перемещения рабочей среды 2 относительно деталей 8 в оптимальных условиях: непрерывно с ориентированием деталей, регулируемыми величинами скорости перемещения рабочей

5 среды относительно деталей и продолжительности их контактирования, без экранирования и взаимного повреждения деталей при обработке - все это направлено на повышение производительности процесса.

16

иг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для отгибки зацепов пружин растяжения | 1989 |

|

SU1641491A1 |

| Установка для металлизации изделий | 1987 |

|

SU1595576A1 |

| Устройство для ориентирования деталей | 1976 |

|

SU654389A1 |

| ВАКУУМНЫЙ СТАН ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2106223C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2006 |

|

RU2356720C2 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Установка для центробежной обработки деталей абразивной средой | 1986 |

|

SU1495081A1 |

| Поворотный многопозиционный стол | 1980 |

|

SU884961A2 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Устройство для двусторонней обработки деталей | 1982 |

|

SU1024244A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ АБРАЗИВНОЙ СРЕДОЙ, содержащее рабочую камеру и приводной механизм, транспортирования обрабатываемых деталей с захватами, отличающееся тем, что, с целью повышения производительности при обработке деталей в виде полукольца, механизм транспортирования обрабатываемых деталей выполнен в виде двух дисков, первый из которых установлен с возможностью вращения и несет захваты, смонтированные с возможностью поворота при помощи зубчатых колес и ориентирующих штифтов, а также фиксации пружинными фиксаторами, при этом ориентирующие штифты установлены на неподвижном втором диске, несущем кольцевой фиксатор, предназначенный для контакта с захватами. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 761244, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-10-07—Публикация

1982-12-24—Подача