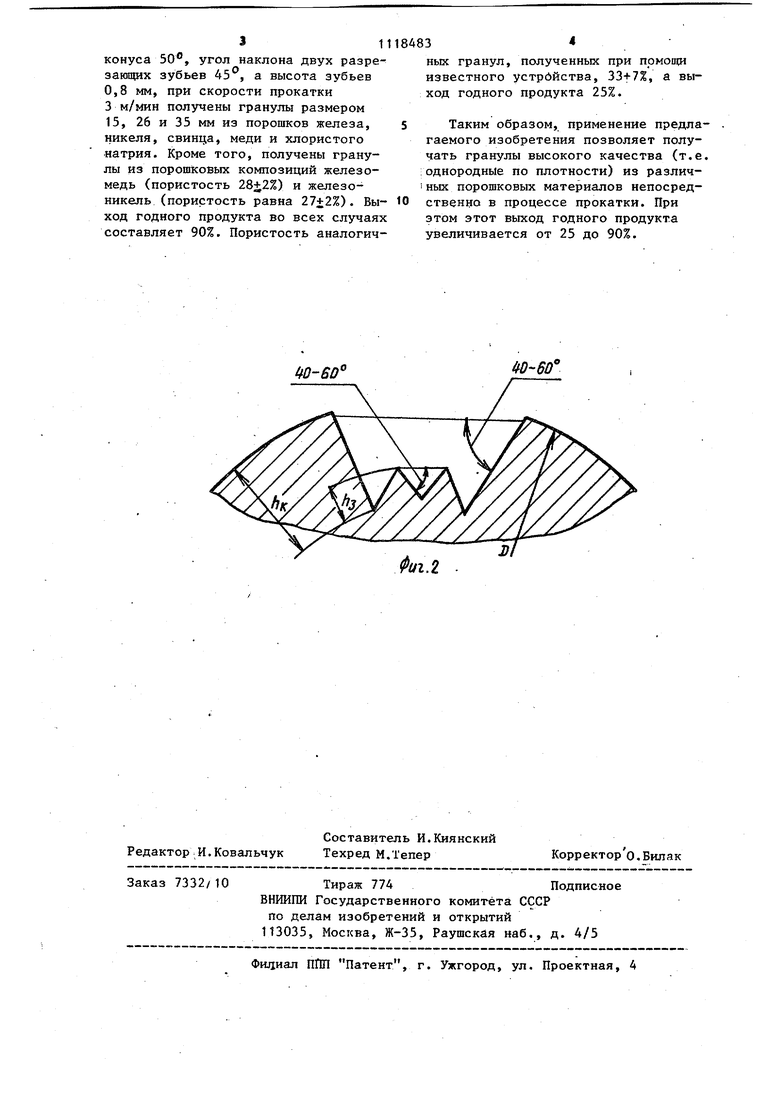

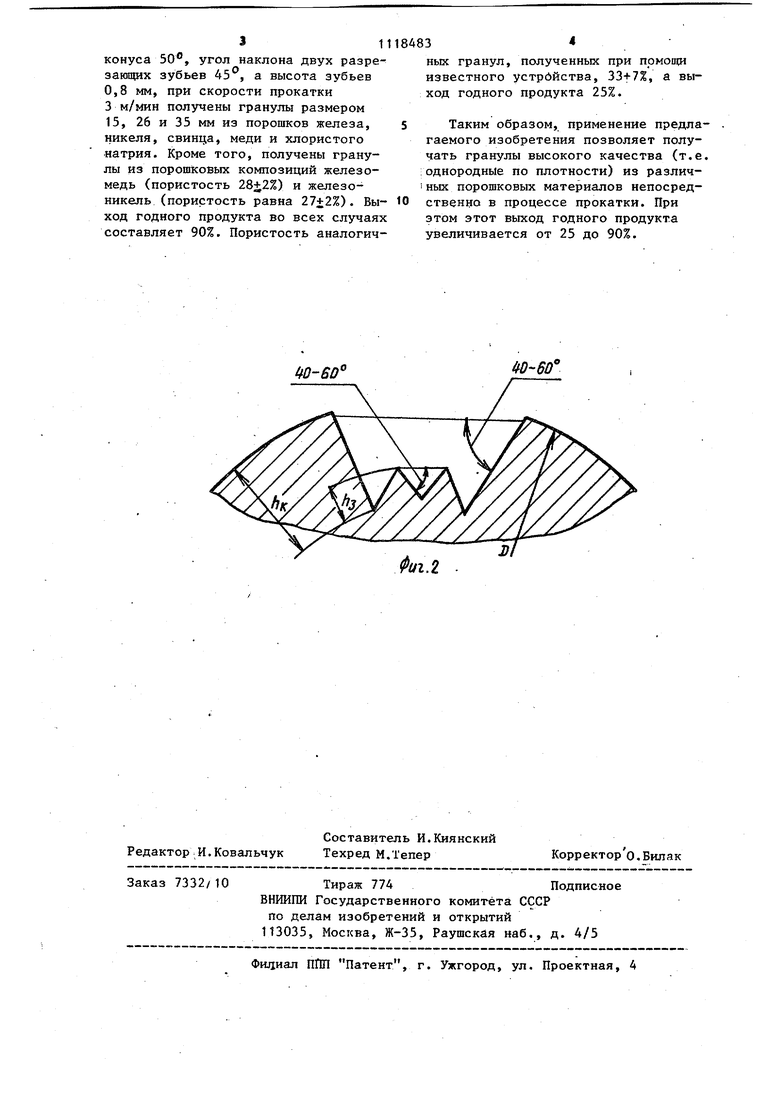

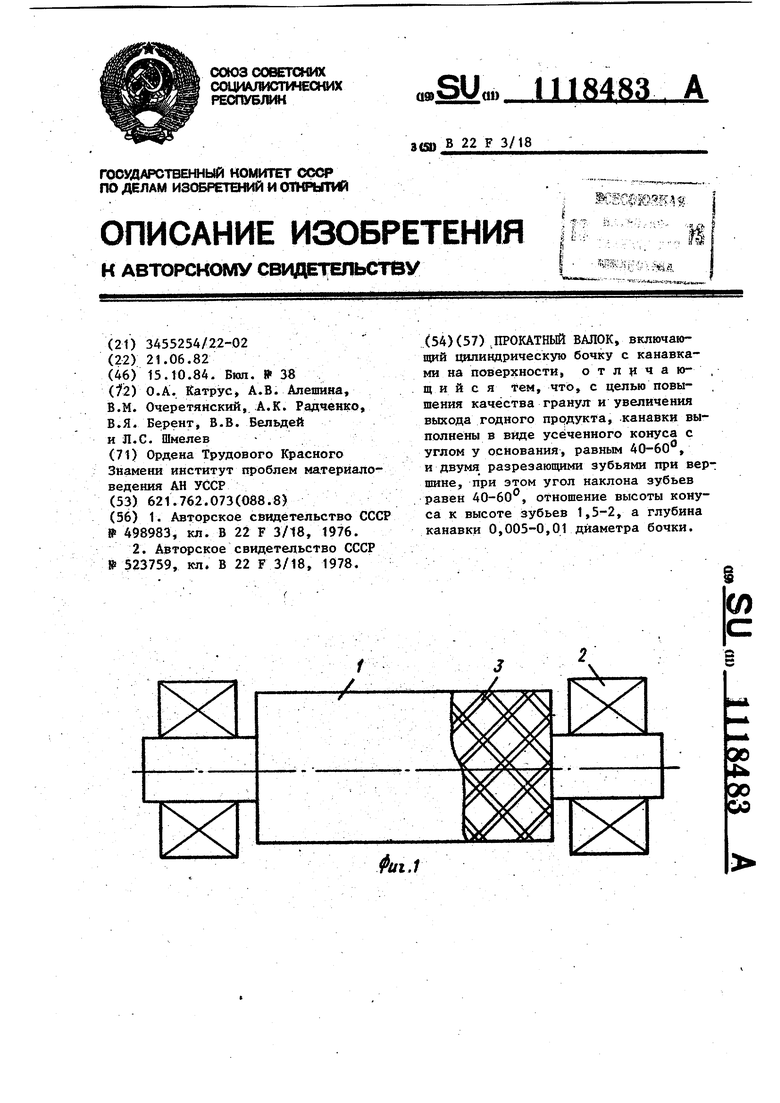

Изобретение относится к порошковой металлургии, в частности к устройствам для получения гранул прокаткой метдллических порошков. Известен прокатньй валок, содержащий цилиндрическую бочку, поверхность которой выполнена с впадинами l. К недостаткам данного устройства относится низкое качество полученны гранул, обусловленное отсутствием возможности разделения этих гранул в процессе прокатки. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является прокатный валок, включающий цилиндрическую бо ку с канавками на поверхности, ширина которых равна или меньше длины дуги окружности бочки, соответствующей углу прокатки материала, а глу бина канавки определяется из соотно шения h (0,0006-0,005) D где h - глубина канавки, Du диаметр бочки валка 2j . Недостаток известного устройства невозможность, повышения качества .готовых гранул, поскольку полученны продукт представляет собой ленту с участками пониженной плотности, п которым производят ее разрушение, что сопровождается снижением выхода годного продукта. Цель изобретения - повышение качества гранул и увеличение выхода годного продукта. Поставленная цель достигается те что в прокатном валке, включающем цилиндрическую бочку с канавками на поверхности, канавки вьтолнены в виде усеченного конуса с углом у основания, равным 40-60®, и двумя разрезающими зубьями при вершине, при этом угол наклона зубьев равен 40-60 отношение высоты конуса к высоте зубьев 1,5-2, а глубина канавки 0,005-0,01 диаметра бочки. На фиг. 1 представлейа схема про катного валка; на фиг. 2 - форма канавки на поверхности валка. Рабочий валок имеет цилиндрическую бочку 1 и устанавливается с помощью подушек 2 в прокатный стан (не показан). На цилиндрической боч ке валка нанесены канавки 3, образующие параллелограммную сетку. При этом канавка 3 представляет собой усеченный конус с углом у основания 40-60° и двумя разрезающими зубьями угол наклона зубьев при вершине, 40-60 , а отношение высоты конуса к высоте зубьев равно 1,5-2, причем глубина канавки составляет 0,0050,01 диаметра бочки валка. Размер гранул контролируется величиной расстояния между канавками по диаметру валка и вдоль ширины бочки валка. Самопроизвольное разделение гранул в очаге деформации обеспечивается тем, что порцстый материал, попавший в канавки, обладает пониженной плотностью и его легкое разделение обеспечивается разрезающими зубьями. Угол наклона зубьев (40 -60 ) и угол у основания конуса канавки (40-60 ) полностью обеспечивают отсутствие запрессовки порошка во впадины, так как величина угла превышает удвоенное значение угла трения известных порошков. Если угол наклона зубьев и угол у основания конуса канавки больше 60 , то прокатываемый порошок запрессовывается во впадины и препятствует дальнейшему разделению проката. Ис- ;; пользование указанных угловых параметров -с величиной менее 40° приводит к уменьшению рабочей части валка и повьш1ению коэффициента полезного де%2твия устройства. Канавки с глубиной, меньшей О,005 Dg , и отношением высот конуса и зубьев, меньшим 1,5, не обеспечивают стабильного разделения гранул в процессе прокатки. Выполнение валка с глубиной канавки больше 0,01 .Tug и отношением высот конуса и зубьев большим 2 конструктивно нецелесообразно. Валок работает в паре с таким же симметрично расположеннб м валком. Подаваемая порошковая смесь в валки уплотняется, а материал, попадающий в канавки, имеет пониженную плотность и легко разъединяется разрезающими зубьями. Предлагаемая конструкция рабочего валка для производства гранул может быть применена для всего диапазона порошковых смесей, а также при производстве гранул из удобрений, при этом обеспечивается получение гранул различных размеров. В частности, при использовании прокатного валка, диаметр бочки которого 180, глубина канавок (высота конуса) 1,5 мм, угол у основания

311

конуса 50, угол наклона двух разрезающих зубьев 45, а высота зубьев 0,8 мм, при скорости прокатки 3 м/мин получены гранулы размером 15, 26 и 35 мм из порошков железа, никеля, свинца, меди и хлористого натрия. Кроме того, получены гранулы из порошковых композиций железомедь (пористость 28+2%) и железоникель (пористость равна 27+2%). Выход годного продукта во всех случаях составляет 90%. Пористость аналогич18483 .

ных гранул, полученных при помоищ известного устрбйства, 33+7%, а выход годного продукта 25%.

5 Таким образом, применение предлагаемого изобретения позволяет получать гранулы высокого качества (т.е ;однородные по плотности) из различiных порошковых материалов непосред10 ственно в процессе прокатки. При этом этот выход годного продукта увеличивается от 25 до 90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий валок для прокатки лент из порошковых смесей | 1975 |

|

SU614866A1 |

| ГЕЛИКОИДАЛЬНЫЙ ПРОКАТНЫЙ ВАЛОК | 2009 |

|

RU2407605C1 |

| Валок для прокатки арматурных периодических профилей | 1988 |

|

SU1588477A1 |

| ВАЛКОВЫЙ УЗЕЛ | 1990 |

|

RU2068309C1 |

| ВАЛОК ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ | 2012 |

|

RU2609115C2 |

| ВАЛОК СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2013 |

|

RU2554246C1 |

| Рабочий валок стана горячей прокатки | 1987 |

|

SU1435340A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2202422C2 |

| Валок для винтовой прокатки на трехвалковом стане | 1978 |

|

SU1047556A1 |

| Способ получения цилиндрических заготовок и устройство для его осуществления | 1984 |

|

SU1256839A1 |

ПРОКАТНЫЙ БАЛОК, включающий цилиндрическую бочку с канавками на поверхности, о т л i ч а ю- , щ и и с я тем, что, с целью повышения качества гранул и увеличения выхода годного продукта, канавки выполнены в виде усеченного конуса с углом у основания, равным 40-60 , и двумя разрезающими зубьями при вершине, при этом угол наклона зубьев .равен 40-60, отношение высоты конуса к высоте зубьев 1,5-2, а глубина канавки 0,005-0,01 диаметра бочки. (П С эо 4 00 СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прокатный валок | 1974 |

|

SU498983A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гранулятор | 1975 |

|

SU523759A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-15—Публикация

1982-06-21—Подача