1

Изобретение относится к металлургии, в частности к разработке состава чугуна для отливок, работающих в условиях повьпиенных температур.

Известен чугун lj, содержащий, мае. %:

Углерод3,0-3,4

Кремний1,6-2,2

Марганец 0,005-0,040 Сера0,1-0,2

Сурьма0,15-0,25

Железо Остальное Указанный чугун имеет низкую окалиностойкость.

Наиболее близким к предложенному по технической сущности и достигаем «у результату является-чугун 2j , сдержащий, мае, %:

Углерод2,5-3,0

Кремний1,5-3,0

Марганец Не более 1 Алюминий5 9

Хром1,5-3,0

ЖелезоОстальное

Такой чугун имеет недостаточную окалиностойкость.

Цель изобретения - повьшение окалиностойкости.

Для достиженияiуказанной цели чугун, содержащий углерод, кремний, марганец, алюминий,; хром и железо, дополнительно содержит сурьму при следующем соотнощении компонентов, мае. %:

Углерод3,0-3,4

Кремний2,5-6,0

Марганец 0,005-0,040 Алюминий4-7

Хром0,8-3,5

Сурьма . 0,05-0,08 ЖелезоОстальное

Введение сурьмы в чугун предлагаемого состава в количестве 0,05 0,08% осуществляется дЯя модифицирования расплава. Целью модифицирования является измельчение первичной структуры чугуна путем Д1зменения

21312 2

характера кристаллизации при затвердевании чугуна. Добавки сурьмы измельчают дендриты первичного аустенита, расстояние между вторичными вет5 вями уменьшается, дисперсности эвтектических зерен увеличиваются. Измельчение первичной структуры чугуна уменьшает ликвидацию алюминия и кремния по сечению дендритов первич0 ного аустенита и эвтектических зерен. Измельчение структуры делает металлическую матрицу более однородной и способствует повьшению механических свойств чугуна, в частности ока15 линостойкости и предела прочности на разрыв.

Пределы содержания компонентов установлены исходя из получения благоприятного сочетания структуры и

0 свойств чугуна. Минимальные содержания кремния 2,5, сурьмы 0,05, алюминия 4,0, хрома 0,8% обеспечивают существенное повьшение окалиностойкости сплава при экономном легировании

5 металлической основы.

Увеличение концентрации кремния, сурьмы, алюминия и хрома выше 6,0j 0,08, 7,0 и 3,5% соответственно не приводит к дальнейшему повьшению ока0 линостойкости и за счет удорожания материала экономически не целесообразно.

Чугун выплавляли в тигельной индукционной печи с кислой футеровкой.

J Технология получения чугуна состоит из расплавления высокоуглеродистых окатьш1ей, науглероживания расплава электродным боем, ввода ферросппавов (75%,re5i; 75% ГеСг) , кристалличес0 кой сурьмы и технического алюминия.

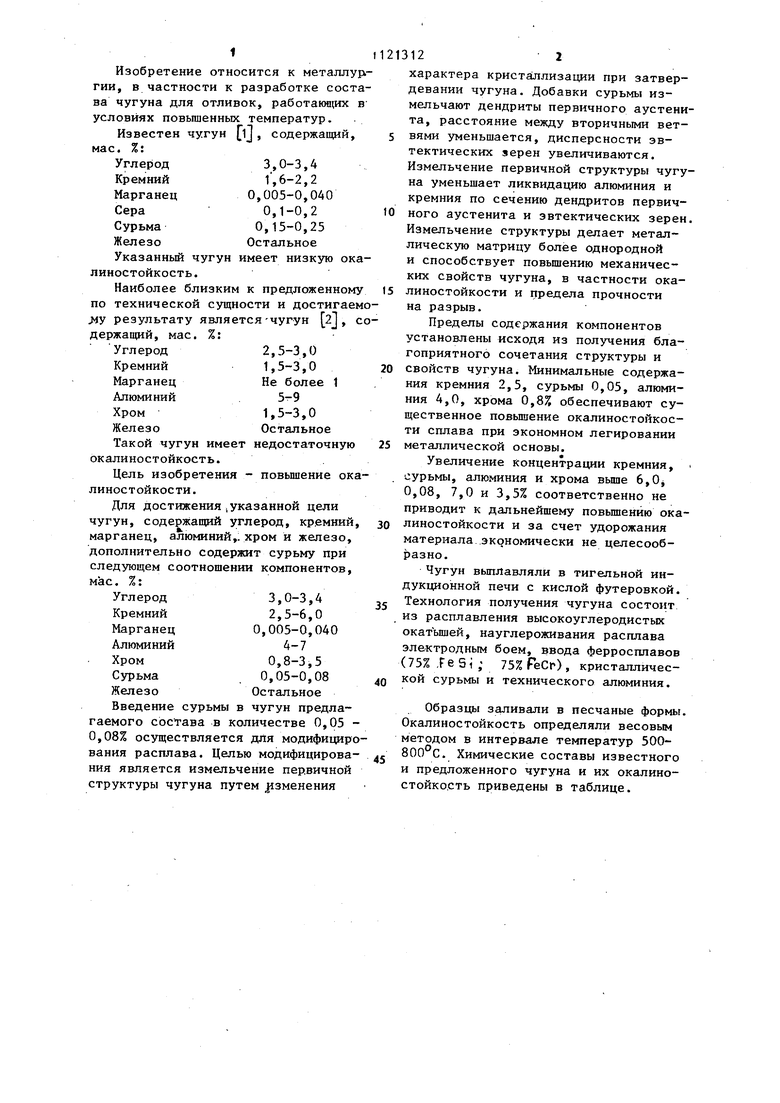

Образцы заливали в песчаные формы. Окалиностойкость определяли весовым методом в интервале температур 500800 С. Химические составы известного и предложенного чугуна и их окалиностойкость приведены в таблице.

51121312

Как следует из таблицы,присадкаответственно при температурах 500

в состав предложенного чугу-и 800°С,. на повьшает окалиностойкость по

сравнению с чугуном известного боста- Экономический эффект от использова с 1,9-3,1 до 0,09-2,0 со- 5вания изобретения составит 39тыс.руб,

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1135788A1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

| Чугун | 1982 |

|

SU1065493A1 |

| Чугун | 1983 |

|

SU1135791A1 |

| Чугун | 1983 |

|

SU1134619A1 |

| Чугун | 1984 |

|

SU1154365A1 |

| Чугун | 1984 |

|

SU1167230A1 |

| Чугун | 1983 |

|

SU1090751A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 2011 |

|

RU2489511C2 |

| Чугун | 1983 |

|

SU1121310A1 |

ЧУГУН, содержащий углерод, кремний, марганец, алюминий, хром и железо, отличающийся тем, что, с целью повьшения окалиностойкости, он дополнительно содержит сурьму при следующем соотношении компонентов, мае. %: Углерод3,0-3,4 Кремний2,5-6,0 Марганец 0,005-0,040 Алюминий4-7 Хром0,8-3,5 Сурьма0,05-0,08 Железо Остальное г (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1979 |

|

SU836185A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник по чугунному литью | |||

| Под ред | |||

| Н.Г.Гиршовича | |||

| Л., Машиностроение, 1972, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-30—Публикация

1983-08-17—Подача