f

i h(ir)|H.ii)ii. огпосигся к абразивной ()(. Ki II может быть использовано в технологии оптического приборостроения и точного мапишостроення при изготовлении оптических .1ИНЗ.

Известно устройство для обработки крнволинейных поверхностей оптических лета,1ей, еоде|1жа1цее .основанне со смонтированными на нем держателями детали и пшннде.-1е:. инструмента, установленным на сферической опоре, расположенной в центре кривизны обрабатываемой пове)хности, и связанным с приводом, выполненным в виде частичных камер, смонтированных равномерно вокруг Н1нипделя инструме1гга и связанных с источником давления через распределитель (1|.

Однако извеетное устройство из-за износа Н1аровой опоры, уста.тостпых деформаций пластичных камер, наличия yiipyiHx г лементов впчтри ннструмепга не обеспечивает точности обрабогки, при работе возникают y.iajTHbie на рузкн, что также снижает качеетво обрабоьчппой )хности: Кроме того, увеличение чронзводигельностн процесса сон)ижено со значите.тьными трудностями, так как иремн растяжения и сжатия .часТНЧ11ЫХ каме) в этом с.тучае станет значнте,1Ы1о б().1ыне. чем требчемое для ноддержапни качания инструмента с частотой, необходимой д.тя обработки. Увеличение же лав.1е1111я среды прнвести к новреж 1е.Ч11Кг ка.мер.

Le.;i ()бретення - новьпнение качестI.a 11 производительности процесса за счет 1-;е.нмеиия частоты возвратно-качательрюго лвижепия инстру.мен-|а относительно детали. Поставленная цель достигается тем, что , стройстве, содержащем основание со смонтированным на нем держателем инструмента, установленным на оиоре, расположенной в центре кривизны обрабатываемой поверхности, и связанным с механизмом качания, последний выполнен в виде двухполостного барабана, во внутреннюю полость которого подается среда под давлением, прнводян1аяся в движение через тангенциальные еонла, расположенные в перегородке между внутренней и наружной полостями барабана, инерционную массу, расположенную в на|Пжной кольцевой полости, при этом барабан установлен па ножевой опоре и связан с основанием посредством упругих эле.ментов.

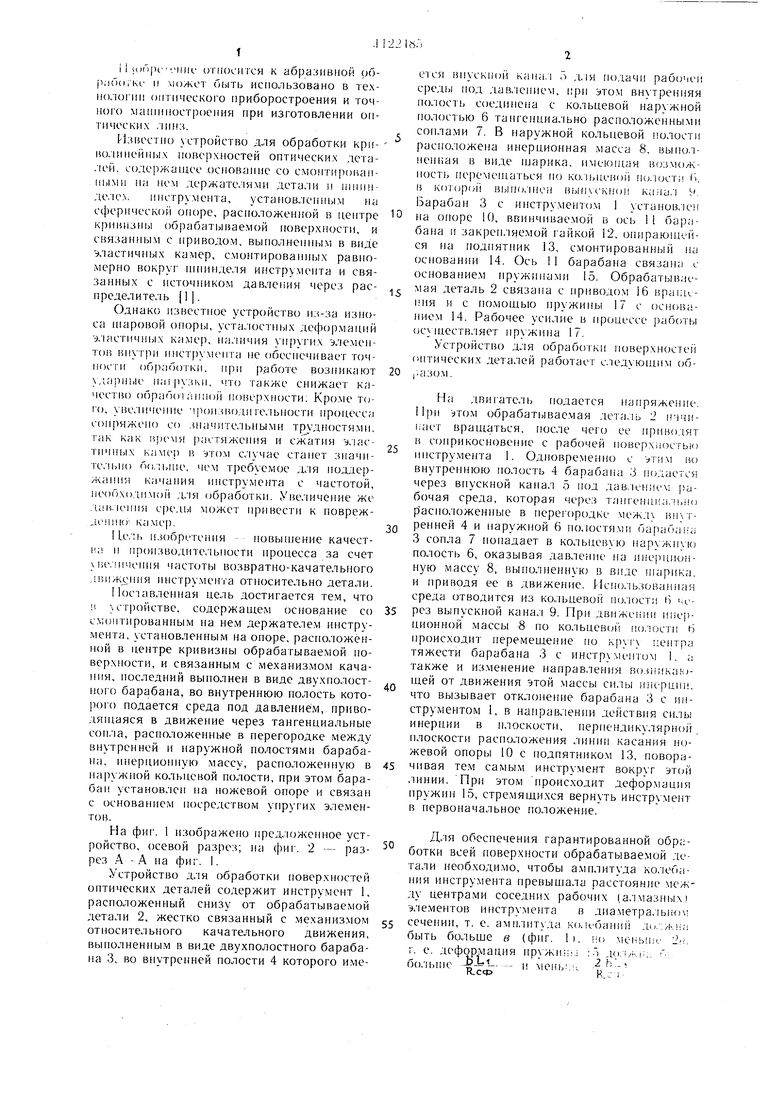

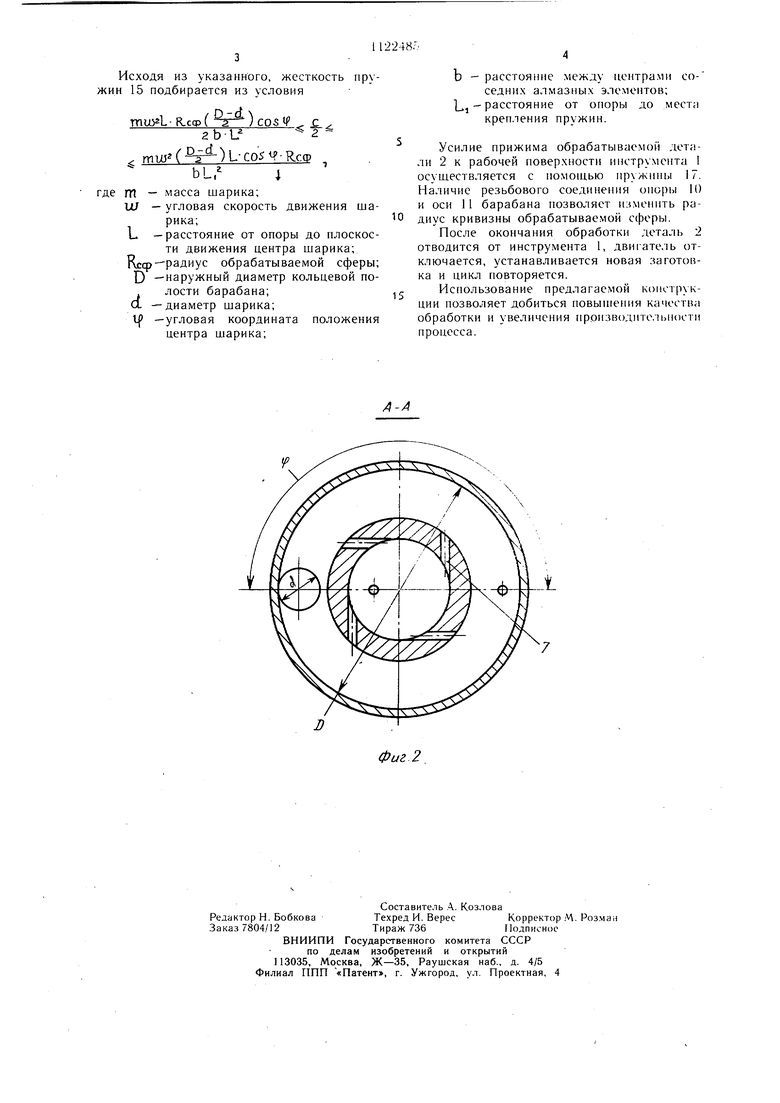

На фиг. 1 изображено предложенное устройство, осевой разрез; на фиг. 2 - разрез .4 - А на фиг. I.

Устройство для обработки поверхностей онтических деталей содержит инструмент 1, расноложенный снизу от обрабатываемой детали 2, жестко связанный с механизмом относительного качательного движения, выполненным в виде двухполостного барабана 3, во внутренней полости 4 которого имеется впускной Kaiia.i о д.1я нодачи с)еды под дав.Кпием, при SITOM внутренняя полость соединена с кольцевой наружной полостью 6 тангенциально расположеннымн сопла.ми 7. В наружной кольцевой полости расположена инерционная масса 8. выпо.1ненная в виде иJapикa, имеющая возможность перемещаться но ко.1ьиеиой KJ.KXTH (. в которой выпо,1пен вы(1 скно1 кама.м 1г. Барабан 3 с инструментом I установлен

на опоре 10, ввинчиваемой в ось 11 барабана п закрепляемой гайкой 12, опирающейся на подпятник 13, смонтированный на основании 14. Ось 11 барабана связана с основание.м пружинами 15. Обрабатываес мая деталь 2 связана с приводо.м 16 врапиния и с помощью пружины 17 с основанием 14. Рабочее усилие в процессе работы оеуществ.чяет пружина 17.

Устройство для обработки новерхностеГ онтически.х деталей работает следующим об0 |.азом.

На двигатель иодаетея папряженпе. При :)том обрабатываемая деталь 2 нччиьает вращаться, после чего ее приводят в соприкосновение с рабочей iioeepxiiocTbio

инструмента 1. Одновременно с :iTiiM но внутреннюю полост1з 4 барабана 3 подастся через впускной канал 5 под дав.книем рабочая среда, которая через тапгещца.чь.чо раеположенные в нере1ородке межд внугQ ренней 4 и наружной 6 Г1о,1оетями барабаьи 3 сопла 7 попадает в кольцевую наружпхк) полость б, оказывая давление на лие| цнонную массу 8, выполненную в виде шарика, и приводя ее в движение. Исно.чьзованная среда отводится из кольцевой полости В че5 выпускной кана;| 9. Нри движеьии инерционной массы 8 по кольцевсл полости h происходит перемецдение по центра тяжести барабана 3 с инструментом I. а также и из.менение направления возникан)щей от движения этой массы силы инерции. что вызывает отклонение барабана 3 с инструментом I, в нанрав;1ении действия силы инерции в плоскости, перпендикулярной, плоскости расположения линни касания ножевой опоры 10 с подпятннко.м 13, повораS чивая те.м самым инструмент вокруг этон лннии. При этом ироисходит деформация пружин 15, стре.мящи.хся вернуть инструмент в первоначальное положение.

Для обеспечения гарантированной обработки всей поверхности обрабатываемой детали необходимо, чтобы амилитуда ко.чебаиия инстру.мента превыщала расстояние между центрами соседних рабочих (алмазных) э,1е.ментов инструмента в диаметра,1ын) 5 сечении, т. е. амнлитуда ко.к-банип Д|.). быть больще в (фнг. h. -ю ..- 2-,. г. е. деформация иружи);;.- ;.) до.

2 h:. бо,ц,п1е . . и ,ieii|j) 1.

К:

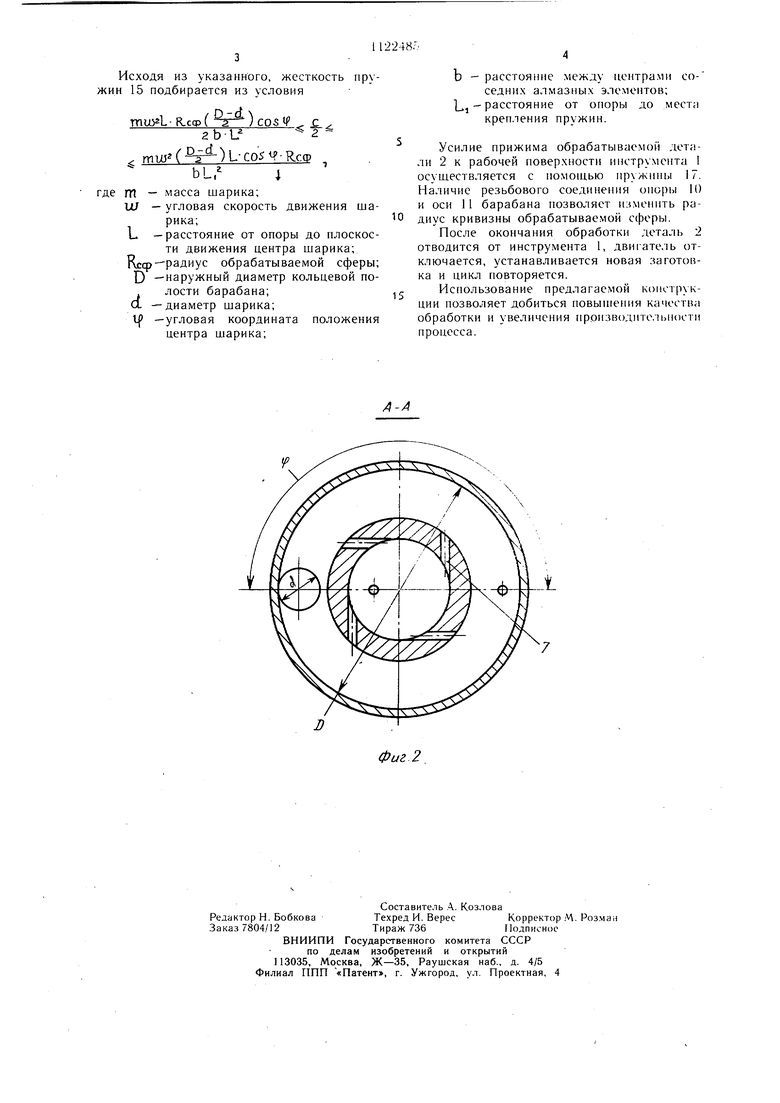

Исходя из указанного, жесткость пружин 15 подбирается из условия

()с

ТПиУ1-Я.сф

cos

2b-L . muJ()L-co -RcQ

--

bL,

I

е ш - масса шарика;

Ш - угловая скорость движения шарика;

L - расстояние от опоры до плоскости движения центра шарика; Ксф- радиус обрабатываемой сферы; D -наружный диаметр кольцевой по, лости барабана; CL -диаметр шарика; 1р -угловая координата положения центра шарика;

b - расстояние между центрами соседних алмазных элементов;

LJ - расстояние от опоры до мести крепления пружин.

Усилие прижима обрабатываемой детали 2 к рабочей поверхности инструмента 1 осуществляется с номопхью пружины 17. Наличие резьбового соединения опоры К) и оси 11 барабана позволяет изменить радиус кривизны обрабатываемой сферы.

После окончания обработки деталь 2 отводится от инструмента 1, дви|-атель отключается, устанавливается новая заготовка и цикл повторяется.

Использование предлагаемой конструкции позволяет добиться повышения качества обработки и увеличения ироизводительности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки криволинейных поверхностей | 1986 |

|

SU1335427A1 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Станок для обработки криволинейных поверхностей оптических деталей | 1981 |

|

SU992168A1 |

| Инструмент для обработки оптических деталей | 1983 |

|

SU1093500A2 |

| Инструмент для обработки оптических деталей | 1980 |

|

SU918040A1 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2078677C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Устройство для двусторонней обработки оптических деталей | 1982 |

|

SU1060430A1 |

| Устройство для обработки шариков | 1983 |

|

SU1123842A1 |

| СПОСОБ ЛЕЗВИЙНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2001 |

|

RU2199417C2 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ, содержащее основание со смонтированным на нем держателем инструмента, установленным на опоре, расположенной в центре кривизны обрабатываемой поверхности, и связанным с механизмом качания, отличающееся тем, что с целью повышения качества и производительности обработки, механизм качания инструмента выполнен в виде связанного с осг нованием посредством упругих элементов барабана с разделенными перегородкой наружной кольцевой и внутренней полостями, последняя из которых соединена с источником рабочей среды и посредством выполненных в перегородке тангенциальных сопл с наружной кольцевой полостью, в которой размещена инерционная масса, при этом опора выполнена ножевой. (Л IVD ю 00 ел

f

7

Фиг 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для обработки криволинейных поверхностей оптических деталей | 1981 |

|

SU992168A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-11-07—Публикация

1983-07-28—Подача