- ( г 5 о

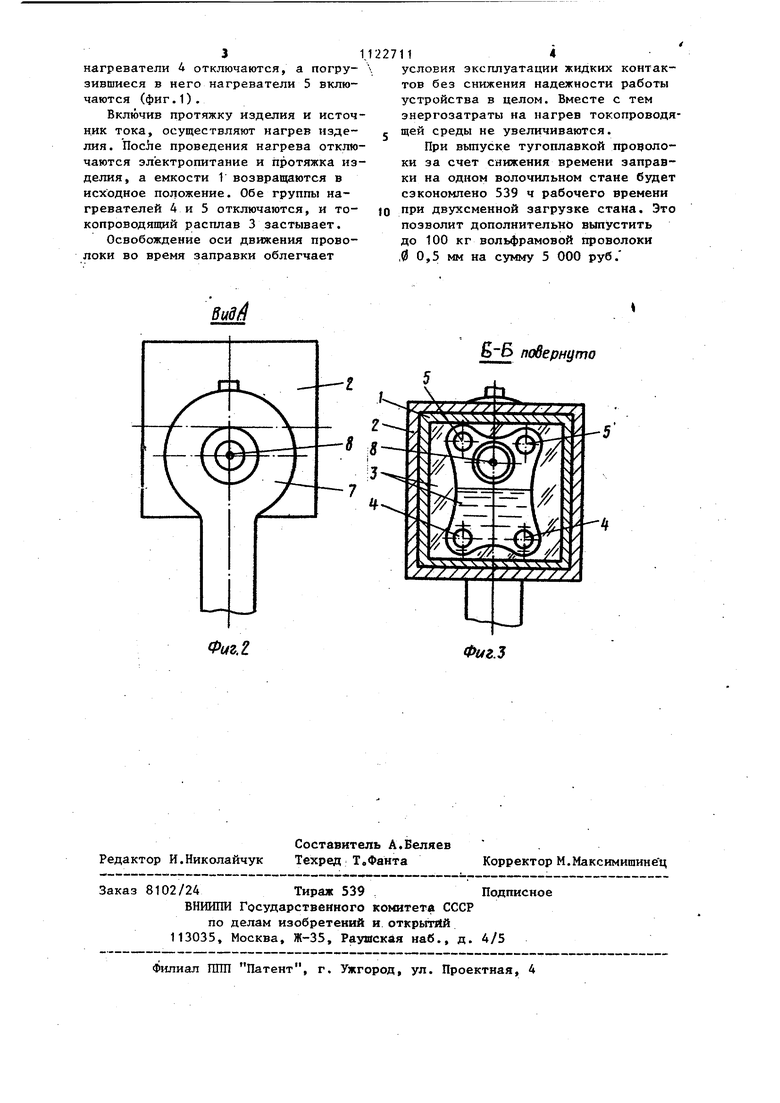

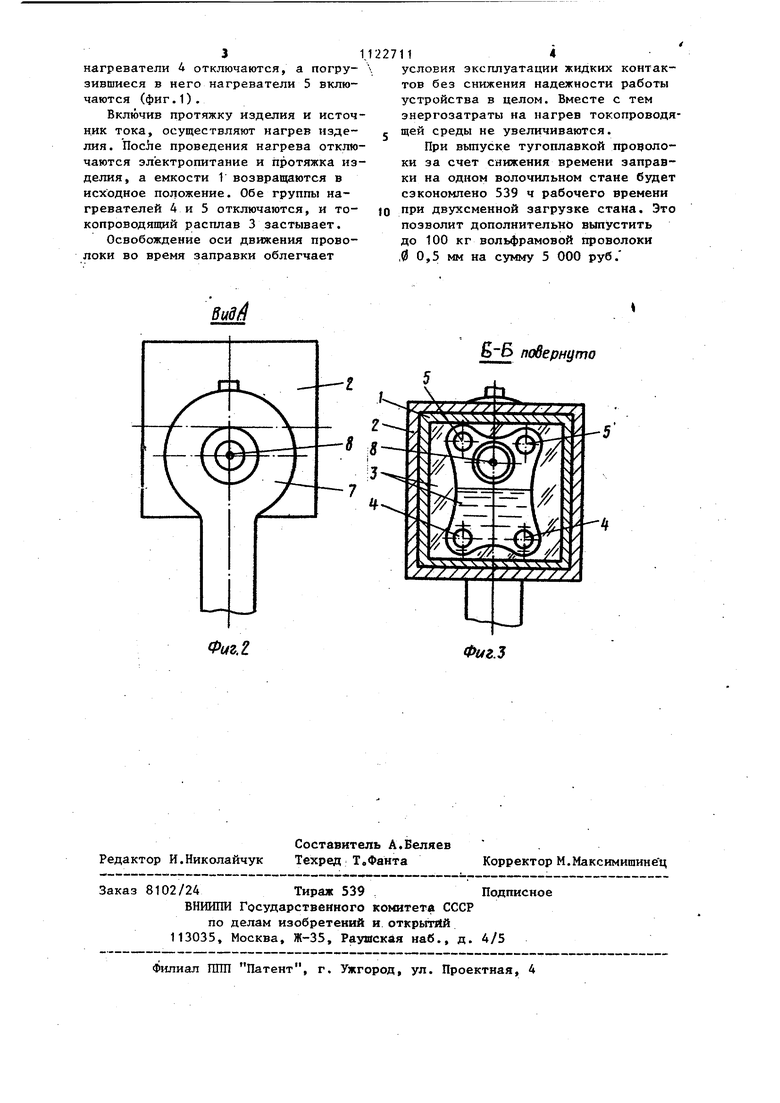

/ / / / 4/si.( 1 Изобретение относится к электроконтактному нагреву движу1чихся изделий (проволоки, труб), преимущественно из тугоплавких и малоплас тичных материалов, и может быть ис пользовано в метизной промьшшенности. Известно контактное устройство для подвода электрического тока, содержащее источник тока и жидкостные контакты, выполненные в виде ем костей для токопроводящей жидкости, например расплава солей ГЛ . Применение данного устройства позволяет без искрения передавать ГОКИ большой плотности от токоподзодов к движущемуся изделию, однако это устройство ненадежно в эксплуата1дии, что приводит к частым просто ям. Наиболее близким к изобретению по технической сущности и достиг-аемому результату является устройство для электроконтактного нагрева, содержащее источник тока и жидкостные контакты, выполненные в виде замкнутых емкостей с. токопроводящим расплавом, в которых установлены на греватели и направляющие натрубкир Недостатком известного устройства является большая трудоемкость заправки изделия, так как направляющие патрубки постоянно закрыты токопроводящим расплавом, которьй в них застывать за счет кондуктивного отвода тепла вдоль . патрубков как в рабочем, так и в нерабочем состояниях. Все это затрудняет заправку изделия и предпо лагает периодическую очистку направ ляющих патрубков от токопроводящего расплава, что снижает производитель ность устройства. Цель изобретения - повышение про водительности устройства за счет сокращения времени обслуживания. Поставленная цель достигается тем, что в устройстве для злектроко тактного нагрева протяженных издели содержащем источник тока и токоподводы, выполненные в виде замкнутых емкостей с направляющими патрубками для заправки изделий в токоподвод, токопроводящим расплавом и нагревателями, установленными внутри емкос тей, ось патрубков смещена параллел но оси емкости, а емкость выполнена с возможностью поворота вокруг оси патрубков и снабжена фиксаторами по 112 ложения, причем при крайнем верхнем положении емкости зеркало расплава расположено выше оси патрубков, но ниже оси емкости, а нагреватели размещены выше и ниже зеркала расплава. На фиг.1 изображено предлагаемое устройство, разрез; на фиг.2 - вид А на фиг.1; на фиг. 3 - разрез Б-Б на фиг.1 (в момент заправки). Устройство для электроконтактного нагрева содержит два токоподвода, каждый из которых состоит из закрытой емкости 1 с теплоизоляцией 2 для токопроводящего расплава 3. Внутри емкости смонтированы электрические нагреватели 4 и 5. С наружной стороны на торцах стеник емкости закреплены концентрично оси движения изделия направляющие патрубки 6 с охладителями, соосно с которыми установлены фиксаторы 7. Отверстия, в которые заправляется изделие 8, выполнены концентрично емкости 1. Устройство работает следующим образом. В исходном положении емкостей 1 (фиг.З) патрубки 6 занимают крайнее верхнее положение относительно оси емкостей. Токопроводящий расплав 3 находится в твердой фазе, внутри него, расположена группа нагревателей 4. Уровень среды находится ниже оси емкостей, благодаря чему отверстия патрубков 6 свободны от токопроводящей среды, что облегчает заправку в них изделия. Другая группа нагревателей 5 размещена над уровнем среды. После заправки включением находящейся в токопроводящем расплаве 3 группы нагревателей 4 производится его расплавление. Подводимая к нагревателям мощность регулируется. После образования жидкой фазы расплава 3 производится поворот емкостей 1 вокруг оси патрубков 6, которые в результате перемещения емкостей оказываются в крайнем нижнем положении относительно их оси. При этом зеркало расплава перекрывает отверстия патрубков 6 и находящееся в них изделие 8. Охладители патрубков 6 препятствуют вьшиванию расплава из емкостей 1. После поворота производится фиксация положения емкостей фиксаторами 7. Освободившиеся от расплава.

31,

нагреватели 4 отключаются, а погрузившиеся в него нагреватели 5 включаются (фиг.1),

Включив протяжку изделия и источник тока, осуществляют нагрев изделия. После проведения нагрева отключаются электропитание и протяжка изделия, а емкости 1 возвращаются в исходное положение. Обе группы нагревателей 4 и 5 отключаются, и токопроводящий расплав 3 застывает.

Освобождение оси движения проволоки во время заправки облегчает

114

условия эксплуатации жидких контактов без снижения надежности работы устройства в целом. Вместе с тем энергозатраты на нагрев токопроводящей среды не увеличиваются.

При выпуске тугоплавкой проволоки за счет снижения времени заправки на одном волочильном стане будет сэкономлено 539 ч рабочего времени при двухсменной загрузке стана. Это позволит дополнительно выпустить до 100 кг вольфрамовой проволоки ,0 0,5 мм на сумму 5 000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка электроконтактного нагрева изделий типа прутков | 1979 |

|

SU862401A1 |

| Устройство для электроконтактного нагрева | 1987 |

|

SU1475754A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ С НАГРЕВОМ В ЖИДКОМ ТЕПЛОНОСИТЕЛЕ | 1997 |

|

RU2116851C1 |

| Нагревательное устройство | 1980 |

|

SU899680A1 |

| Установка для нанесения горячих покрытий на длинномерные изделия | 1982 |

|

SU1027278A1 |

| Печь ддля обжига изделий из тугоплавких материалов | 1979 |

|

SU887908A1 |

| УСТРОЙСТВО для ЭЛЕКТРОКОНТАКТНОГО НАГРЕВАПРОВОЛОКИ | 1970 |

|

SU279682A1 |

| Агрегат для изготовления многослойного гофрометалла | 1972 |

|

SU524631A1 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| Устройство для электроконтактного нагрева | 1980 |

|

SU996478A1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАГРЕВА ПРОТЯЖНЫХ ИЗДЕЛИЙ, содержащее источник тока и токоподводы, вьшолненные в виде замкнутых .емкостей с направляющими- патрубками для заправки изделий в токоподвод, токопроводящим расплавом и нагревателями, установленными внутри емкостей, отличающееся- тем, что, с целью повышения производительности устройства за счет сокращения времени обслуживания, ось патрубков смещена параллельно оси емкости, а емкость вьтолнена с возможностью поворота вокруг оси патрубков и снабжена фиксаторами положения, причем при крайнем верхнем положении емкости зеркало расплава расположено выше оси патрубков, но ниже оси емкости, а нагреватели размещены вьте и ниже зеркала расплава.,

Фиг.2.

повернуто

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для пропитки обмоток электрических машин | 1985 |

|

SU1422316A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3327782, кл.С 21 D 1/40, 1982. | |||

Авторы

Даты

1984-11-07—Публикация

1983-05-25—Подача