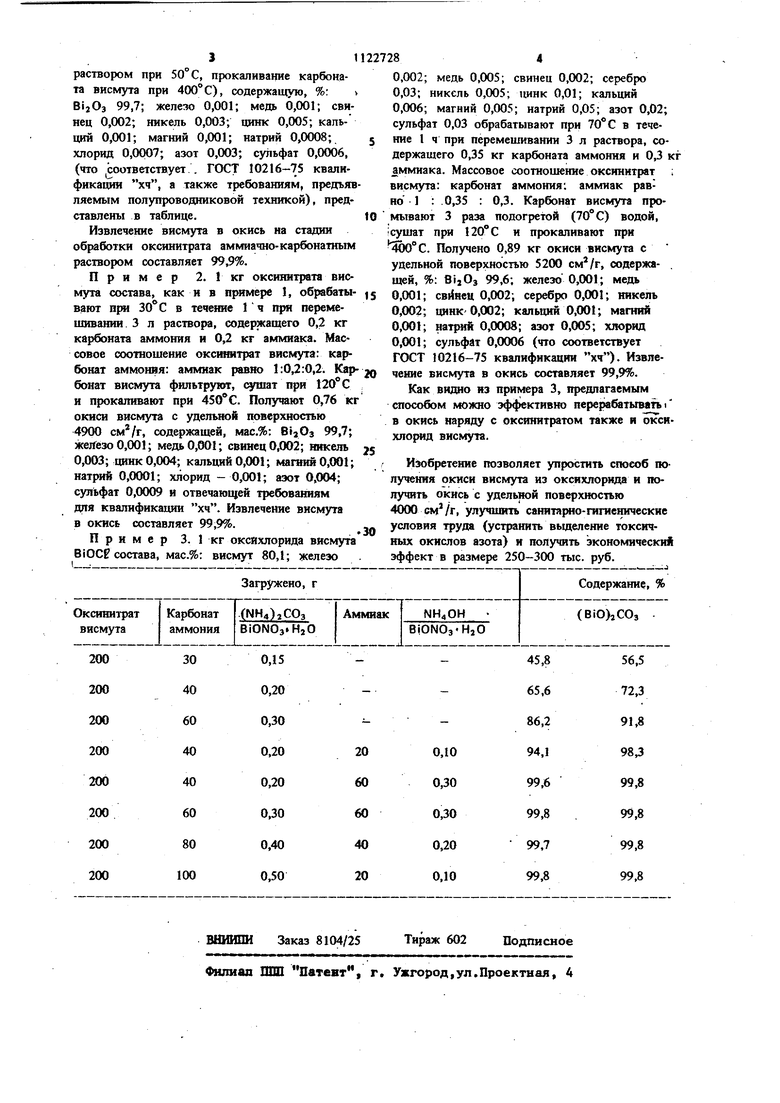

Изобретение относится к гидрометаллургии цветных металлов, в частности к технологии получения окиси висмута из его оксисоединений. Известен способ получения окиси висмута из азотно-кислых солей их шрокаливанием при 400-500 С 1. Недостатками способа являются выделение при прокаливании токсичных окислов азота, а также низкая удельная поверхность (2000 ) получаемой оккси висмута вследствие высокой аморфности основного ни рата висмута, получаемого при гидролизе аммиака и дальнейшем спекании продукта при прокаливании. Наиболее близким по технической сущности и достигаемому результату является способ получения окиси висмута из оксисоедняеНИИ, включающий их обработку щелочным карбонатом с последующей промывкой и сушкой продукта t2J. Недостатками известного способа является его сложность, а также относительно низкая частота (квалификация н) и удельная поверхность ( ; 2000 ) получаемой окиси. Цель изобретения - упрощение процесса и повышение степени очистки продукта. Поставленная цель достигается тем, что согласно способу получения окиси висмута из оксисоединений, включающему их обработку . щелочным карбонатом с последующей промывкой и сушкой продукта, обработку оксисоедииений ведут раствором содержащим карбонат аммония и аммиак при массовом соотнощении оксисоеданения висмута к карбонату аммония и аммиаку, равном соответственно 1: (0,2-0,5): (0,1 -0,3) при 30-70 С. Обработка оксисоединений висмута смесью карбоната аммония и аммиака при 30-70° С позволяет эффективно переводить их в карбо нат, что, в свою очередь, позволяет при переработке оксинитрата висмута избежать выд ления на стадии прокаливания токсичных окислов азота и получить окись висмута с высокой удельной поверхностью. Обработка оксисоединений висмута смесью карбоната аммония и аммиака позволяет снизить температуру процесса перевода оксисоединений в карбонат до 30-70° С и получить окись висмута значительно более чистую по нат|)ию чем известным способом при последовательной обработке оксихлоряда при кипячении карбонатом натрия и едким натром, а такж одновременно очистить продукт от примесей серебра, кадмия, кобальта, меди, никеля и цинка, образующих прочные комплексы с а миаком и переходящих при обработке в ра вор. Обработка оксисоединений висмута смесью карбоната аммоння и аммиака позволяет также, вследствие низкой растворимости окиси в аммиачных растворах ( 0,01 г/л), довести степень извлече1шя висмута в окисЬ до 99,9%, в то время как при обработке едким натром или кали, вследствие заметной растворимости в них окиси (0,200,40 г/л), она составляет 97-98%, Лабораторные исследования проводят на оксинитрате висмута, полученном в результате гидрометаллургической переработки технического висмута. Из таблицы видно, что эффективный перевод оксинитрата висмута через карбонат в окись имеет место гфи массовом соотно шении оксинитрат: карбонат аммоння: аммиак, равном соответственно 1: (0,2-0,5): (0,10,3). С увеличением отношения карбоната аммония к оксинитрату висмута возрастает степень его перевода в окнсь, а также дисперсность (удельная поверхность) получаемой окиси вследствие перехода карбоната аммония в осадок и создания им при прокаливании карбоната висмута атмосферы, препятствующей агломерации частиц. При отношении карбоната аммоння к оксинитрату висмута меньше 0,2 степень перевода оксинитрата висмута в окись не превышает 90%, а его увеличение более 0,5 не приводит к дополнительному зффекту увеличення удельной поверхности получаемой окиси. Кроме того, добавление аммиака к раствору карбоната аммония повышает степень перехода оксинитрата в окись. Температура обработки оказывает существенное влияние на процесс перевода оксинитрата висмута в окись. При температуре обработки менее 30 С оксинитрат висмута переходит в карбонат не полностью, а при температуре более 70° С имеет место разложение карбоната аммония, что ведет к дополнительному его расходу и усложняет процесс. Пример 1. кг оксинитрата висмута BioNOaHjO состава, мас.%: висмут 68,3; железо 0,001; медь 0,002; свинец 0,002; никель 0,002; цинк 0,003; кальций 0,003; магний 0,003; натрий 0,005; хлорид 0,01; сульфат 0,01 обрабатывают при 50° С в течеиие 1 ч при перемешивании 3 л раствора, содержащего 0,5 кг карбоната аммония и 0,1 кг аммиака. Массовое соотношение оксинитрат висмута: карбонат аммония: аммиак равно 1:0,50:0,1. Карбонат висмута фильтруют, сушат при 120° С н прокаливают при . Получают 0,76 кг окиси висмута с удельной поверхностью 5800 . Результаты перевода оксинитрата висмута в окись (обработка аммиачно-карбонатным 31 раствором при 50° С, прокаливание карбоната висмута при 400°С), содержащую, %; BijOa 99,7; железо 0,001; медь 0,001; свинец 0,002; никель 0,003; цинк 0,005; кальций 0,001; магний 0,001; натрий 0,0008; хлорид 0,0007; азот 0,003; сульфат 0,0006, (что соответствует . ГОСТ 10216-75 квалификация хч, а также требованиям, предъяв ляемым полупроводниковой техникой), представлены в таблице. Извлечение висмута в окись на стадии обработки оксинитрата аммиачно-карбонатным раствором составляет 99,9%. Пример 2. 1 кг оксинитрата висмута состава, как и в примере 1, обрабатывают при 30 С в течение 1 ч при перемешивании. 3 л раствора, содержащего 0,2 кг карбоната аммония и 0,2 кг аммиака. Массовое соотношение оксн1в1трат висмута: карбонат аммоняя: аммиак равно 1:0,2:0,2. Кар бонат висмута фильтруют, сушат при 120° С и прокаливают при . Попутают 0,76 кг окиси висмута с удельной поверхностью 4900 , содержащей, мас.%: BtjOs 99,7; жедГезо 0,001; медь 0,001; свинец 0,002; никель 0,003; цинк 0,004; кальций 0,001; магний 0,001; натрий 0,0001; хлорид - 0,001; азот 0,004; сульфат 0,0009 и отвечающей требованиям дая квалификации хч. Извлечение висмута в окись составляет 99,9%. Пример 3. 1кг оксйхлорида висмута ВiOC состава, мас.%: висмут 80,1; железо 84 0,002; медь 0,005; свинец 0,002; серебро 0,03; никель 0,005; цинк 0,01; кальций 0,006; магний 0,005; натрий 0,05; азот 0,02; сульфат 0,03 обрабатывают при 70°С в течение 1 ч при перемешивании 3 л раствора, содержащего 0,35 кг карбоната аммония и 0,3 кг аммиака. Массовое соотношение оксинитрат ; висмута: карбонат аммония; аммиак равно 1 : .0,35 : 0,3. Карбонат висмута промывают 3 раза подогретой (70°С) водой, i сушат при 120° С и прокаливают при 400°С. Получено 0,89 кг окиси висмута с удельной поверхностью 5200 , содержа- . щей, %: BijOs 99,6; железо 0,001; медь 0,001; свинец 0,002; серебро 0,001; никель 0,002; ЦИНК0,002; кальций 0,001; магний 0,001; натрий 0,0008; азот 0,005; хлорид 0,001; сульфат 0,0006 (что соответствует ГОСТ 10216-75 квалификации ч). Извлечение висмута в окись составляет 99,9%. Как видно из примера 3, предлагаемым способом можно зффективно перерабатывать i в окись наряду с оксинитратом также и окснхлорид висмута. Изобретение позволяет упростить способ получения окиси висмута из оксйхлорида и получить окись с удельной поверхностью 4000 см/г, улучшить санитарно-П1П1е1П1ческие условия труда (устранить выделение токсичных окислов азота) и получить Экономический эффект в размере 250-300 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки азотно-кислых растворов висмута | 1985 |

|

SU1294854A1 |

| Способ переработки висмут- и свинецсодержащих промпродуктов | 1982 |

|

SU1092196A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА НИТРАТА ОСНОВНОГО | 2017 |

|

RU2657673C1 |

| Способ получения металлического висмута с получением висмута нитрата основного | 2021 |

|

RU2774508C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ВИСМУТИСТОГО СПЛАВА С ПОЛУЧЕНИЕМ СОЕДИНЕНИЙ СВИНЦА И ВИСМУТА | 2023 |

|

RU2818749C1 |

| Способ переработки металлического висмута с получением висмута оксалата основного | 2022 |

|

RU2781920C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА НИТРАТА ОСНОВНОГО | 1997 |

|

RU2125020C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА АЗОТНОКИСЛОГО | 1999 |

|

RU2158225C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА ЛИМОННОКИСЛОГО | 1998 |

|

RU2141000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА СУКЦИНАТА ОСНОВНОГО | 2020 |

|

RU2740292C1 |

СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ВИСМУТА ИЗ ОКСИСОЕДИНЕНИЙ. включающий их обработку щелошым карбонатом с последующей промывкой и сушкой продукта, отпичагощийся тем, что, с целью упрощения процесса и повышения степени очистки продукта, обработку оксисоединений ведут раствором, содержащим карбонат аммония и аммиак при массовом соотношении оксисоединения висмута к карбо1гат аммония и аммиаку, равном соответственно 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Карякин Ю | |||

| В., Ангелов И | |||

| И | |||

| Частые химические вещества, Химия, 1974, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ВИСМУТА | 0 |

|

SU175933A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-11-07—Публикация

1983-11-01—Подача