1

Изобретение относится к машиностроению, а точнее к технологии сварочного производства и может быть использовано в проиессе производства сварных конструкций для предотвращения трещин и стабилизации качества сварных соединений.

Известны способы регулирования процесса дуговой сварки, где не посредственно контролируют параметры шва в период его формирования. В качестве регулируемого параметра в этих системах выбирают в случае сварки с неполным проплавлением глубину проплавления, а в случае сварки с полным проплавлением ширину проплавления Ll.

Имеются системы,.где регулируют поверхность сваренных швов 2.

Наиболее близким к предлагаемому является регулирования процесса дуговой сварки согласно которому регулируемый параметр, ширину проплавления, измеряют по температуре на внутренней поверхности изделия, и пользуя фотоэлектрический датчик (djОднако регулирование глубины или ширины проплавления не исключает вероятности возникновения горячих трещин в сварном шве, обусловленной

тем, что при заданных значениях глубины и ширины проплавления, но разпичных значениях параметров режима скорости, тока, напряжения...) и условий сварки (зазора в стыке, толщины свариваемого материала, температуры и т.д.) значительно меняется длина кристаллизующейся части сварочной ванны. Неучтенное измене0ние длины ванны приводит к соответствующему изменению макро- и микроструктуры в продольном сечении шва, а следовательно и качества сварного соединения.

5

Цель изобретения - разработка способа регулирования процесса дуговой сварки, представляющего образование горячих трещин и обеспечивакяцего стабильность качества сварных соедине0ний в УСЛОВИЯХ колебания температуры и толщины заготовок, зазоров между ними, а также случайных колебаний режима сварки.

Поставленная цель достигается

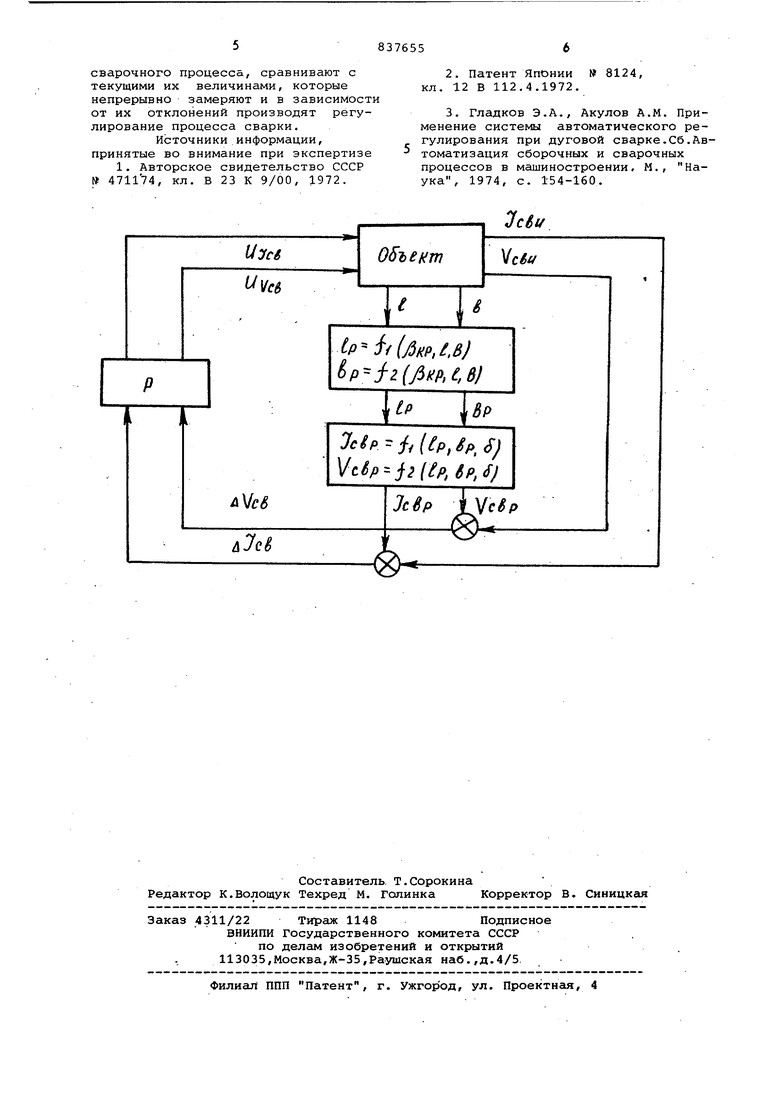

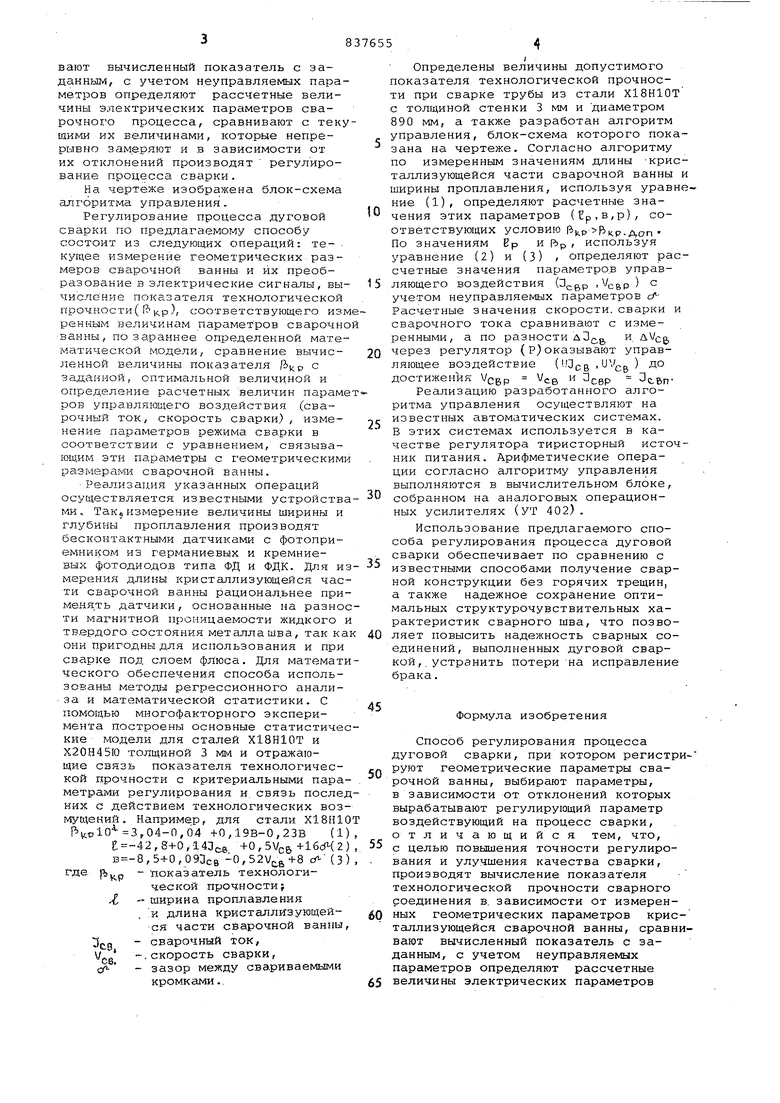

5 тем, что в процессе сварки производят вычисление показателя техноло-. гической прочности сварного соединения в зависимости от измеренных геометрических параметров кристал0лизующейся сварочной ванны, сравнивают вычисленный показатель с заданньн, с учетом неуправляемых параметров определяют рассчетные величины электрических параметров сварочното процесса, сравнивают с теку щиьта их величинами, которые непрерывно замеряют и в зависимости от их отклонений производят регулирование процесса сварки. На чертеже изображена блок-схема алгоритма управления. Регулирование процесса дуговой сварки по предлагаемому способу состоит из следующих операций: текущее измерение геометрических размеров сварочной ванны и их преобразование в электрические сигналы, вычисление показателя технологической прочности( fJ (р), соответствующего изм ренным величкнг1м параметров сварочн ванны, по зараннее определенной математической модели, сравнение вычисленной величины показателя /i(p с заданной, оптимальной величиной и определение расчетных величин парам ров управляющего воздействия (сварочный ток, скорость сварки), изменение параметров режима сварки в соответствии с уравнением, связывающим эти параметры с геометрическим размерами сварочной ванны. Реализация указанных операций осугдествляется известными устройств кет. Так измерение величины ширины и глубины проплавления производят бесконтактными датчиками с фотоприемником из германиевых и кремниевых фотодиодов типа ФД и ФДК. Для и мерения длины кристаллизующейся час ти сварочной ванны рациональнее при менять датчики, основанные на разно ти магнитной проницаемости жидкого твердого состояния мет алла шва, так ка они пригодны для использования и при сварке под слоем флюса. Для математ ческого обеспечения способа использованы методгл регрессионного анализа и математической статистики. С помощью многофакторного эксперимента построены основные статистиче кие vюдeли для сталей Х18Н10Т и Х20Н45Ю толщиной 3 мм и отражающие связь показателя технологической прочности с критериальными пара метрами регулирования и. связь после них с действием технологических воз мущений. Например, для стали Х18Н1 ,04 +0,:19В-0,23В (1 -42, 8+0,143(..g +0,5Vce, +16d42 ,5+0,09ас8 -0,52Vj.;g,+8 (3 - ноказатель технологической прочности; - ширина проплавления я длина кристаллизующейся части сварочной ванны -сварочный ток, ,скорость сварки, -зазор между cвэ.pивae 1ыми кромками.. Определены величины допустимого показателя технологической прочности при сварке трубы из стали Х18Н10Т с толщиной стенки 3 мм и диаметром 890 мм, а также разработан алгоритм управления, блок-схема которого показана на чертеже. Согласно алгоритму по измеренным значениям длины -кристаллизующейся части сварочной ванны и ширины проплавления, используя уравнение (1), определяют расчетные значения этих параметров (Ер,в,р), соответствующих условию р)кр.Аоп По значениям Ер и рЬр , используя уравнение (2) и (3) , определяют рассчетные значения параметров управляющего воздействия ( учетом неуправляемых параметров сЛРасчетные значения скорости, сварки и сварочного тока сравнивают с измеренными, а по разности дЗ и , через регулятор (р)оказывают управляющее воздействие (--Зев ° достижения Vpgp V.B ЪлРеализацию разработанного алгоритма управления осуществляют на известных автоматических системах. В этих системах используется в качестве регулятора тиристорный источник питания. Арифметические операции согласно алгоритму управления выполняются в вычислительном блоке, собранном на аналоговых операционных усилителях (УТ 402). Использование предлагаемого способа регулирования процесса дуговой сварки обеспечивает по сравнению с известными способами получение сварной конструкции без горячих трещин, также надежное сохранение оптимальных структурочувствительных характеристик сварного шва, что позволяет повысить надежность сварных соединений, выполненных дуговой сваркой, . устранить потери на исправление брака. Формула изобретения Способ регулирования процесса дуговой сварки, при котором регистрируют геометрические параметры сварочной ванны, выбирают параметры, в зависимости от отклонений которых вырабатывают регулирующий параметр воздействующий на процесс сварки, отличающийся тем, что, с целью повышения точности регулирования и улучшения качества сварки, производят вычисление показателя технологической прочности сварного соединения в. зависимости от измеренных геометрических параметров кристаллизующейся сварочной ванны, сравнивают вычисленный показатель с заданным, с учетом неуправляемых параметров определяют рассчетные величины электрических параметров

сварочного процесса, сравнивают с текущими их величинами, которые непрерывно замеряют и в зависимости от их отклонений производят регулирование процесса сварки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 471174, кл, В 23 К 9/00, 1972.

Uycf

Um

.l.B) (flKp, t.В)

Jcip i()

fch- j-2llp. 6P.y

лМсб

лУс

2.Патент Японии № 8124, кл. 12 В 112.4.1972.

3.Гладков Э.А., Акулов A.M. Применение системы автоматического регулирования при дуговой сварке.Сб.Автоматизация сборочных и сварочных процессов в машиностроении, М., Наука, 1974, с. 154-160.

сби

Объект

EJ

,iP

BP

JcSp JLYcSp

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гарантированного проплавления кромок при автоматической аргонодуговой сварке неплавящимся электродом | 1986 |

|

SU1426720A1 |

| СПОСОБ АДАПТИВНОЙ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 2008 |

|

RU2410216C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛОВ | 2018 |

|

RU2683990C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ПОД ОРБИТАЛЬНУЮ ЛАЗЕРНУЮ СВАРКУ НЕПОВОРОТНЫХ СТЫКОВЫХ КОЛЬЦЕВЫХ СОЕДИНЕНИЙ | 2020 |

|

RU2743131C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

| Способ комбинированной автоматической двухсторонней лазерно-дуговой сварки неповоротных кольцевых стыковых соединений трубопроводов | 2024 |

|

RU2832257C1 |

| Способ регулирования глубины проплавления при автоматической аргонодуговой сварке неплавящимся электродом без присадочной проволоки | 1983 |

|

SU1123803A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2021 |

|

RU2791542C2 |

| СПОСОБ ИМПУЛЬСНОЙ ДУГОВОЙ СВАРКИ СТЫКОВЫХ СОЕДИНЕНИЙ АЛЮМИНИЕВЫХ СПЛАВОВ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИНЕРТНОМ ГАЗЕ | 2007 |

|

RU2373033C2 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

Авторы

Даты

1981-06-15—Публикация

1979-09-13—Подача