1

Изобретение относится к области порошковой металлургии, в частности к способам изготовления порошковых трубных длинномерных заготовок различного поперечного сечения.

Известен способ формования заготовок из порошков, включаюш,ий прессование порошка на оправочном стержне с последуюш,им перемеш,ением оправочного стержня в направлении прессования и позволяюш,ий изготавливать изделия с равномерной плотностью по объему при отношении длины к поперечному размеру от 4 до 10 1.

Однако известный способ не позволяет формовать трубные порошковые заготовки неограниченной длины.

Целью изобретения является изготовление из порошков трубных заготовок неограниченной длины различного поперечного сечения.

Поставленная цель достигается тем, что по предлагаемому способу формования порошков, включаюшему прессование порошка на оправочном стержне с последуюш,им перемеш;ением оправочного стержня,, операции прессования порошка в матрице выполняют экструдировапиел1 последовательно отдельными порциями вместе с оправочным стержнем, а последуюш,ее перемещепие оправочного стерл :ня осуш;ествляют периодически и в направлении, обратном направлению прессования.

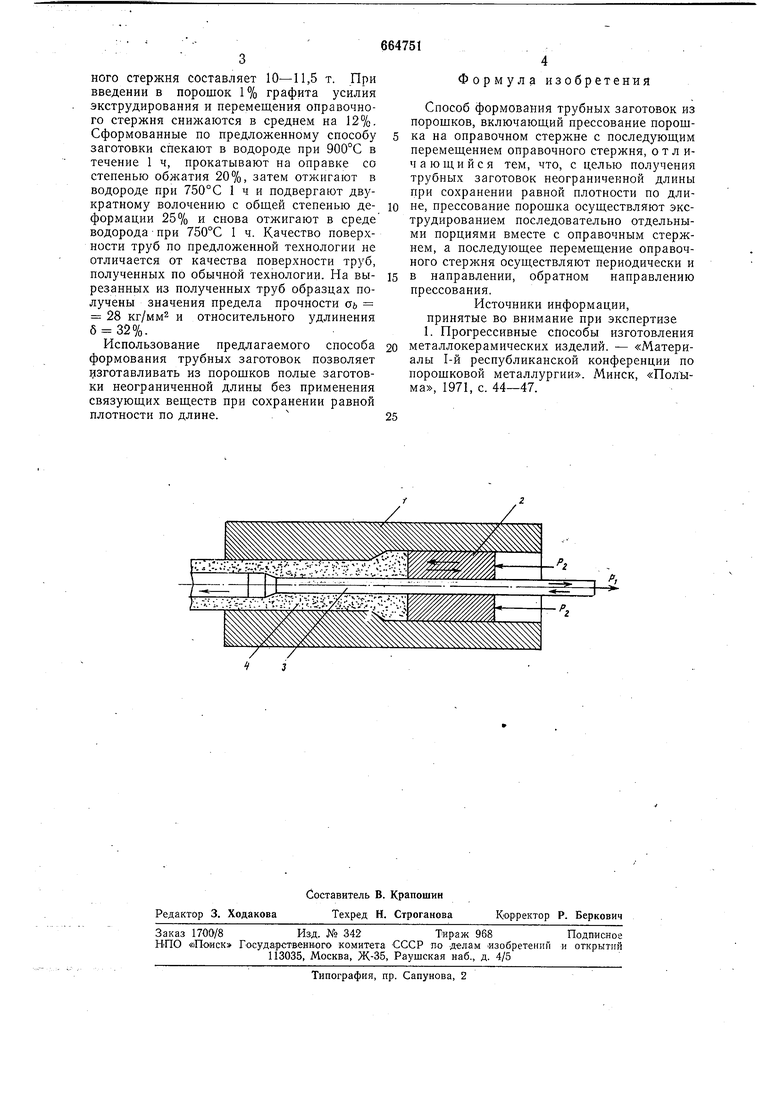

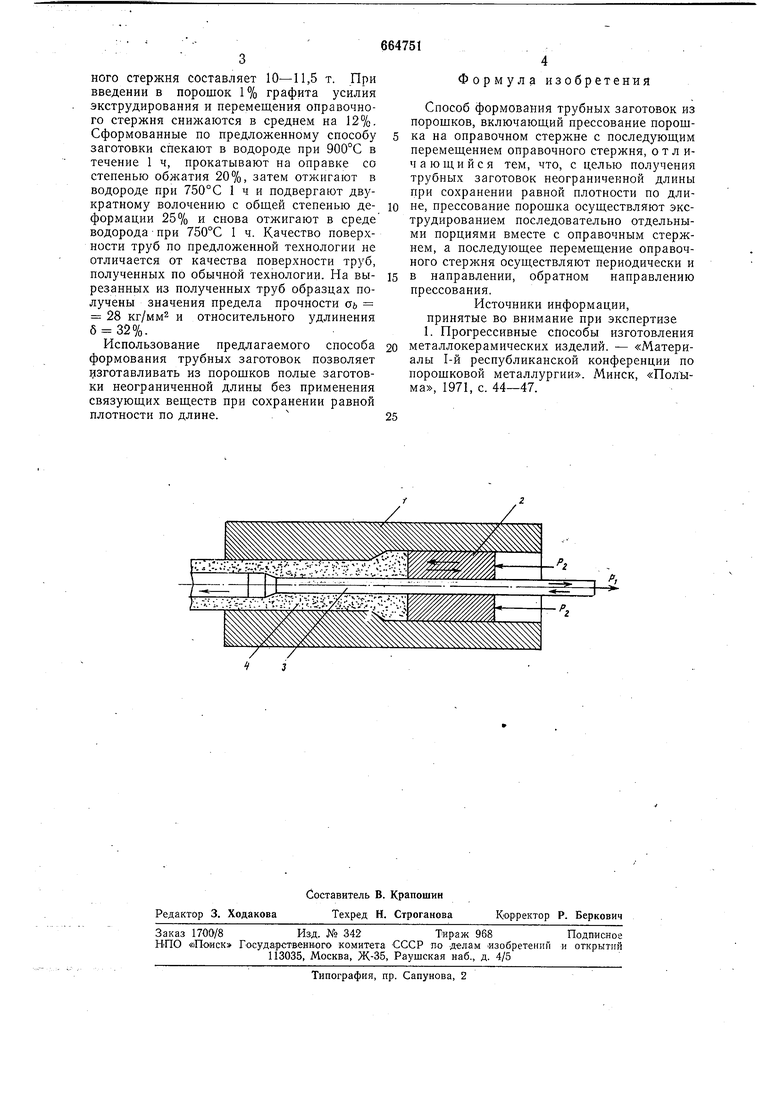

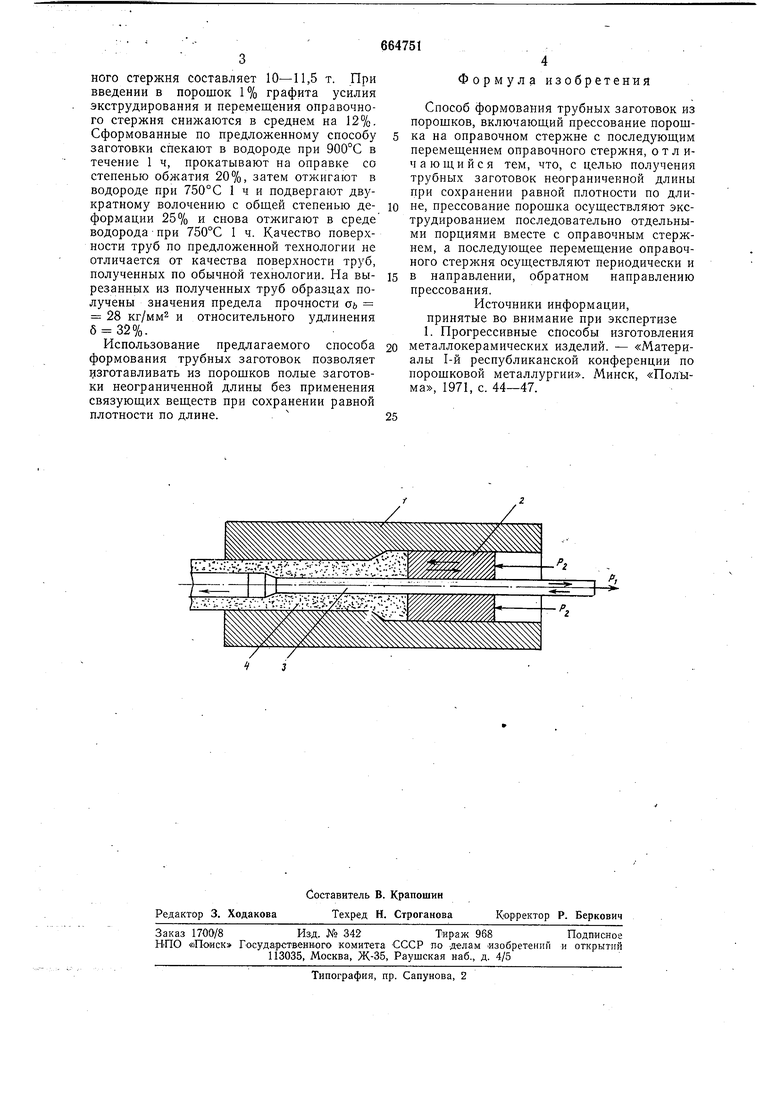

На чертеже показана схема осуществления предложенного способа.

В матрицу 1 вставлены пуансон 2 и оправочный стержень 3, свободная полость матрицы заполнена порошком 4. При перемещении пуансона 2 с рабочим усилием PZ порошок 4 вместе с оправочным стержнем 3 экструдируется в мундштучную полость матрицы. После, этого движением оправочного стержня 3 с усилием PI происходит окончательное уплотнение находящегося в мундштучной полости порошка. Затем пуансон 2 извлекают из рабочей полости матрицы 1, заполняют полость новой порцией порошка, и процесс формования повторяют в той же последовательности.

Пример. Проведено формование трубных заготовок длиной 4,1 м с внутренним диаметром 20 мм и наружным 32 мм из железного порошка марки ПЖ1МЗ без применения связующих веществ. Колебания внутреннего и наружного диаметров составляют ± 0,03 мм. Общая относительная плотность заготовки достигает 90% при ее изменении по длине около 3%. Усилие прессования порошка экструдированием PZ до относительной плотности 50-60% составляет 8-9 т, усилие перемещения оправочHoro стержня составляет 10-11,5 т. При введении в порошок 1% графита усилия экструдирования и перемещения оправочного стержня снижаются в среднем на 12%. Сформованные по предложенному способу заготовки спекают в водороде при 900°С в течение 1 ч, прокатывают на оправке со степенью обжатия 20%, затем отжигают в водороде при 750°С 1 ч и подвергают двукратному волочению с общей степенью деформации 25% и снова отжигают в среде водорода при 750°С 1 ч. Качество поверхности труб по предложенной технологии не отличается от качества поверхности труб, полученных по обычной технологии. На вырезанных из полученных труб образцах получены значения предела прочности аь 28 кг/мм и относительного удлинения 6 32%.

Использование предлагаемого способа формования трубных заготовок позволяет 1 зготавливать из порошков полые заготовки неограниченной длины без применения связующих веществ при сохранении равной плотности по длине.

Формула изобретений

Способ формования трубных заготовок из порошков, включающий прессование порошка на оправочном стержне с последующим перемещением оправочного стержня, отличающийся тем, что, с целью получения трубных заготовок неограниченной длины при сохранении равной плотности по длине, прессование порошка осуществляют экструдированием последовательно отдельными порциями вместе с оправочным стержнем, а последующее перемещение оправочного стержня осуществляют периодически и в направлении, обратном направлению прессования.

Источники информации, принятые во внимание при экспертизе 1. Прогрессивные способы изготовления металлокерамических изделий. - «Материалы 1-й республиканской конференции по порошковой металлургии. Минск, «Полыма, 1971, с. 44-47.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования трубных заготовок из порошка | 1980 |

|

SU893404A1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Устройство для непрерывного формования труб из порошка | 1982 |

|

SU1052337A2 |

| Устройство для формования труб из порошковых материалов | 1985 |

|

SU1344515A1 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Устройство для формования трубных заготовок из порошка | 1985 |

|

SU1323229A1 |

| Способ формования заготовок из порошка в оболочке и устройство для его осуществления | 1987 |

|

SU1574370A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1981 |

|

SU975203A1 |

| Устройство для непрерывного формования труб из порошка | 1980 |

|

SU893405A1 |

Л

Авторы

Даты

1979-05-30—Публикация

1975-10-13—Подача