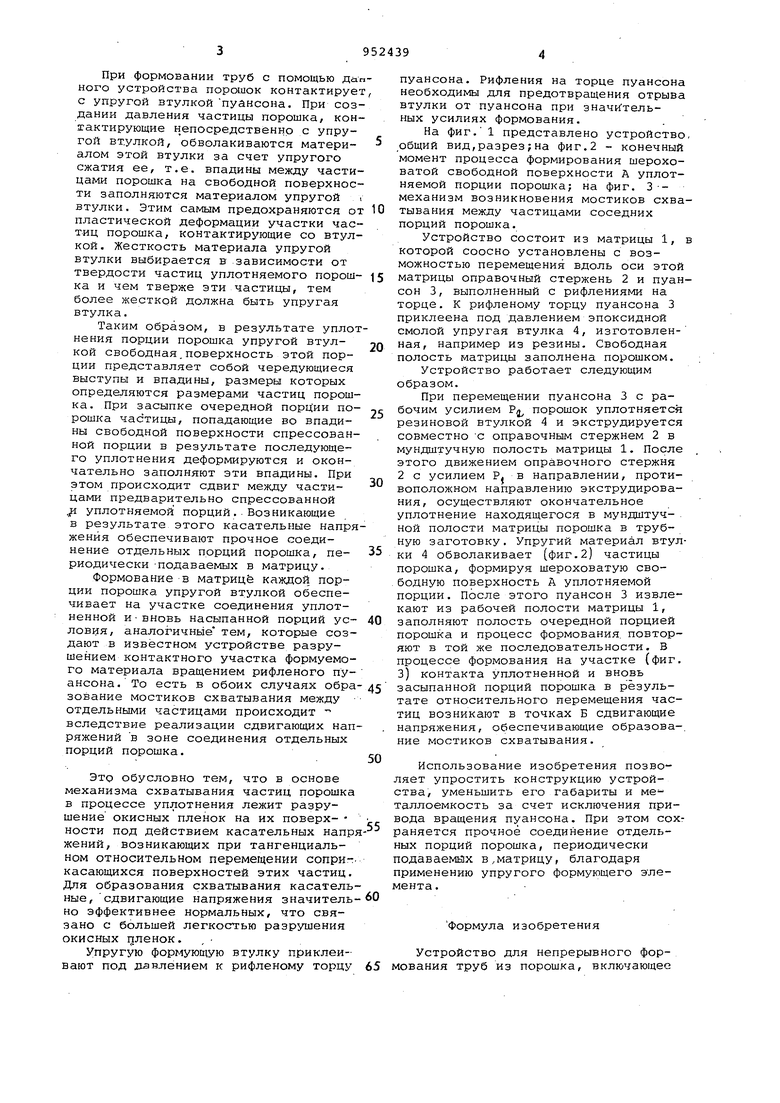

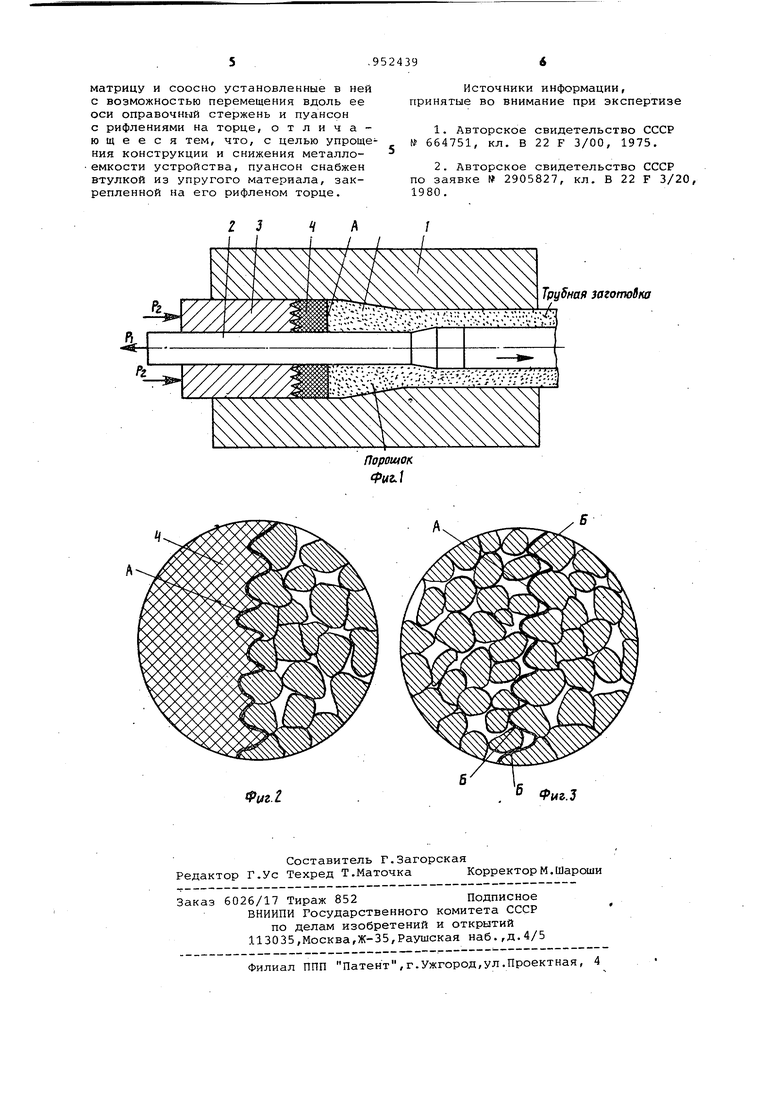

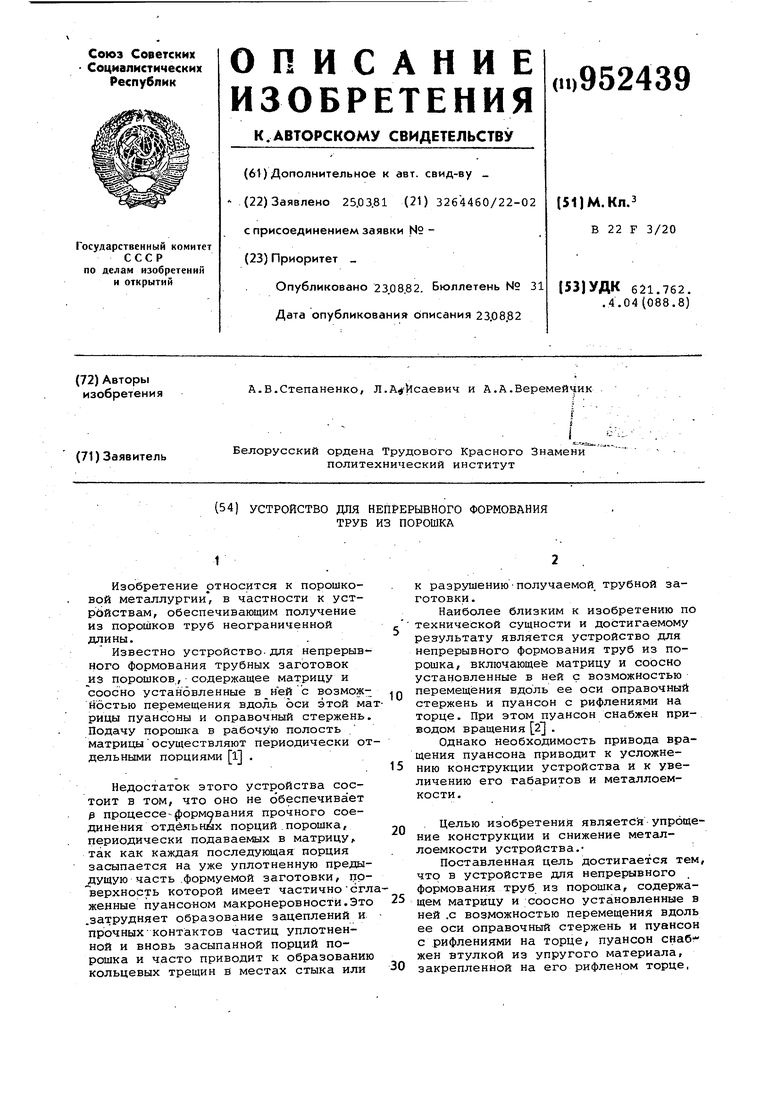

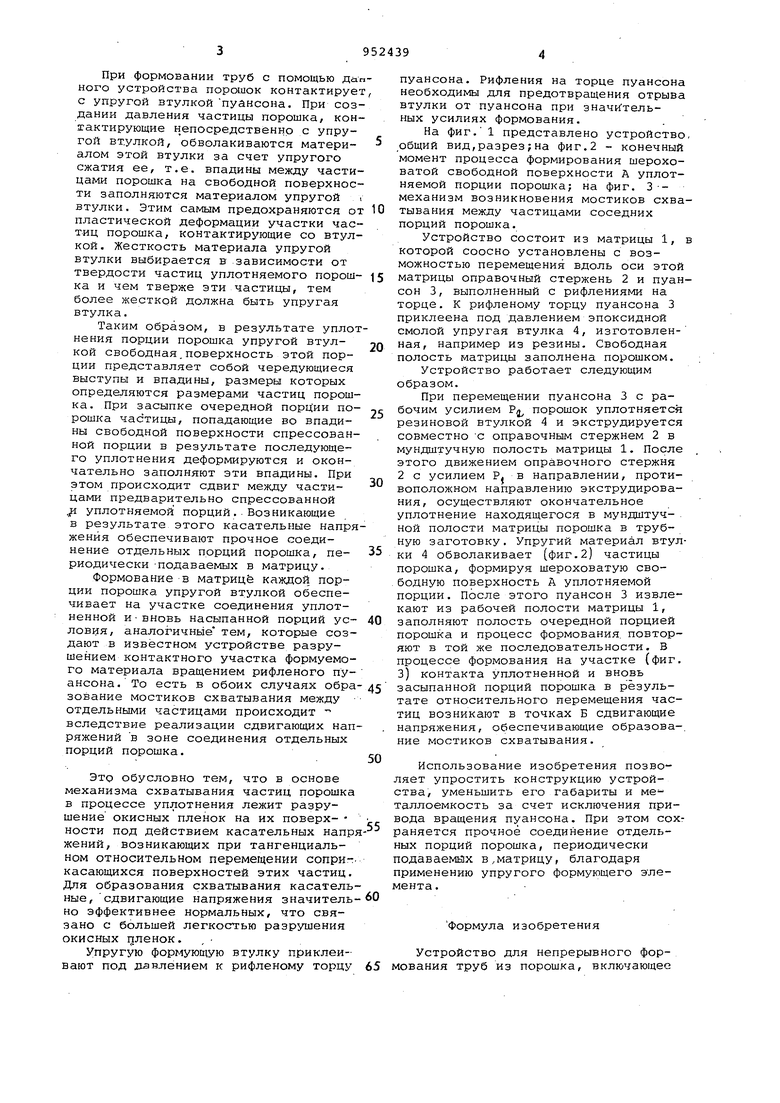

При формовании труб с помощью Да него устройства порошок контактируе с упругой втулкой пуансона. При соз дании давления частицы порошка/ кон тактирующие н епосредственнр с упругой втулкой, обволакиваются материалом этой втулки за счет упругого сжатия ее, т.е. впадины между части цами порошка на свободной поверхнос ти заполняются материалом упругой втулки. Этим самым предохраняются о пластической деформации участки частиц порошка, контактирующие со втулкой. Жесткость материала упругой втулки выбирается в .зависимости от твердости частиц уплотняемого порошка и чем тверже эти частицы, тем более жесткой должна быть упругая втулка. Таким образом, в результате уплот нения порции порошка упругой втулкой свободная,поверхность этой порции представляет собой чередующиеся выступы и впадины, размеры которых определяются размерами частиц порошка. При засыпке очередной порции порошка частицы, попадающие во впадины свободной поверхности спрессованной порции в результате последующего уплотнения деформируются и окончательно заполняют эти впадины. При этом происходит сдвиг между частицами предварительно спрессованной уплотняемой порций .. Возникающие в результате этого касательные напря жения обеспечивают прочное соединение отдельных порций порошка, периодически -подаваемых в матрицу. Формование в матрице каждой порции порошка упругой втулкой обеспечивает на участке соединения уплотненной и-вновь насыпанной порций условия, аналогичное тем, которые создают в известном устройстве разрушением контактного участка формуемого материала вращением рифленого пуансона.То есть в обоих случаях обра зование мостиков схватывания между отдельными частицами происходит вследствие реализации сдвигающих нап ряжений в зоне соединения отдельных порций порошка. Это обусловно тем, что в основе механизма схватывания частиц порошка в процессе уплотнения лежит разрушение окисных пленок на их поверх- ности под действием касательных напр жений, возникающих при тангенциальном относительном перемещении соприкасающихся поверхностей этих частиц. Для образования схватывания касатель ные, сдвигающие напряжения значитель но эффективнее нормальных, что связано с большей легкостью разрушения окисных пленок. , Упругую формующую втулку приклеивают под л влением к рифленому торцу пуансона. Рифления на торце пуансона необходимы для предотвращения отрыва втулки от пуансона при значительных усилиях формования. На фиг. 1 представлено устройство, ,общий вид,разрез;на фиг.2 - конечный момент процесса формирования шероховатой свободной поверхности А уплотняемой порции порошка; на фиг. 3механизм возникновения мостиков схватывания между частицами соседних порций порошка. Устройство состоит из матрицы 1, в которой соосно установлены с возможностью перемещения вдоль оси этой матрицы справочный стержень 2 и пуансон 3, выполненный с рифлениями на торце. К рифленому торцу пуансона 3 приклеена под давлением эпоксидной смолой упругая втулка 4, изготовленная, например из резины. Свободная полость матрицы заполнена порошком. Устройство работает следующим образом. При перемещении пуансона 3 с рабочим усилием Pj порошок уплотняется резиновой втулкой 4 и экструдируется совместно С справочным стержнем 2 в мундштучную полость матрицы 1. После этого движением оправочного стержня 2 с усилием Р, в направлении, противоположном направлению экструдирования, осуществляют окончательное уплотнение находящегося в мундштучной полости матрицы порошка в трубную заготовку. Упругий материал втулки 4 обволакивает (фиг.2) частицы порошка, формируя шероховатую свободную поверхность А уплотняемой порции. После этого пуансон 3 извлекают из рабочей полости матрицы 1, заполняют полость очередной порцией порошка и процесс формования, повторяют в той же последовательности. В процессе формования на участке (фиг. З) контакта уплотненной и вновь засыпанной порций порошка в результате относительного перемещения частиц возникают в точках Б сдвигающие напряжения, обеспечивающие образова-, ние мостиков схватывания. Использование изобретения позволяет упростить конструкцию устройства, уменьшить его габариты и ме таллоемкость за счет исключения привода вращения пуансона. При этом сохраняется прочное соединение отдельных порций порошка, периодически подаваемых в,матрицу, благодаря применению упругого формующего элемента . Формула изобретения Устройство для непрерывного формования труб из порошка, включающее

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования труб из порошка | 1982 |

|

SU1052337A2 |

| Способ формования длинномерных заготовок из порошка и устройство для его осуществления | 1990 |

|

SU1713740A1 |

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Устройство для непрерывного формования изделий из порошка | 1986 |

|

SU1353579A1 |

| Устройство для непрерывного формования трубных заготовок из порошка | 1980 |

|

SU893404A1 |

| Устройство для экструзии порошка | 1985 |

|

SU1258625A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| Устройство для непрерывного формования труб из порошка | 1980 |

|

SU893405A1 |

| Устройство для непрерывного прессования длинномерных изделий из порошка | 1982 |

|

SU1033263A1 |

Авторы

Даты

1982-08-23—Публикация

1981-03-25—Подача