1

Изобретение относится к переработке пластмасс и может быть использова- но при экструзионно-выдувном формовании полых изделий типа канистр, бочек и т.д.

Цель изобретения - повышение надежности работы головки и качества формуемых изделий.

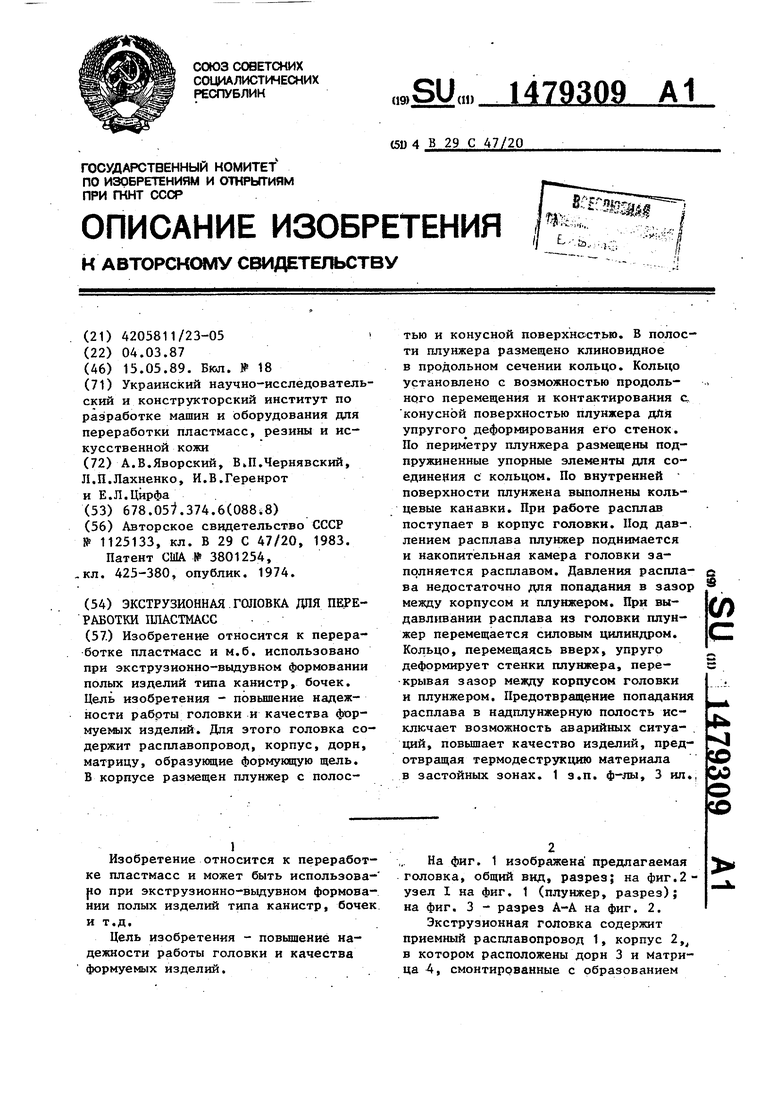

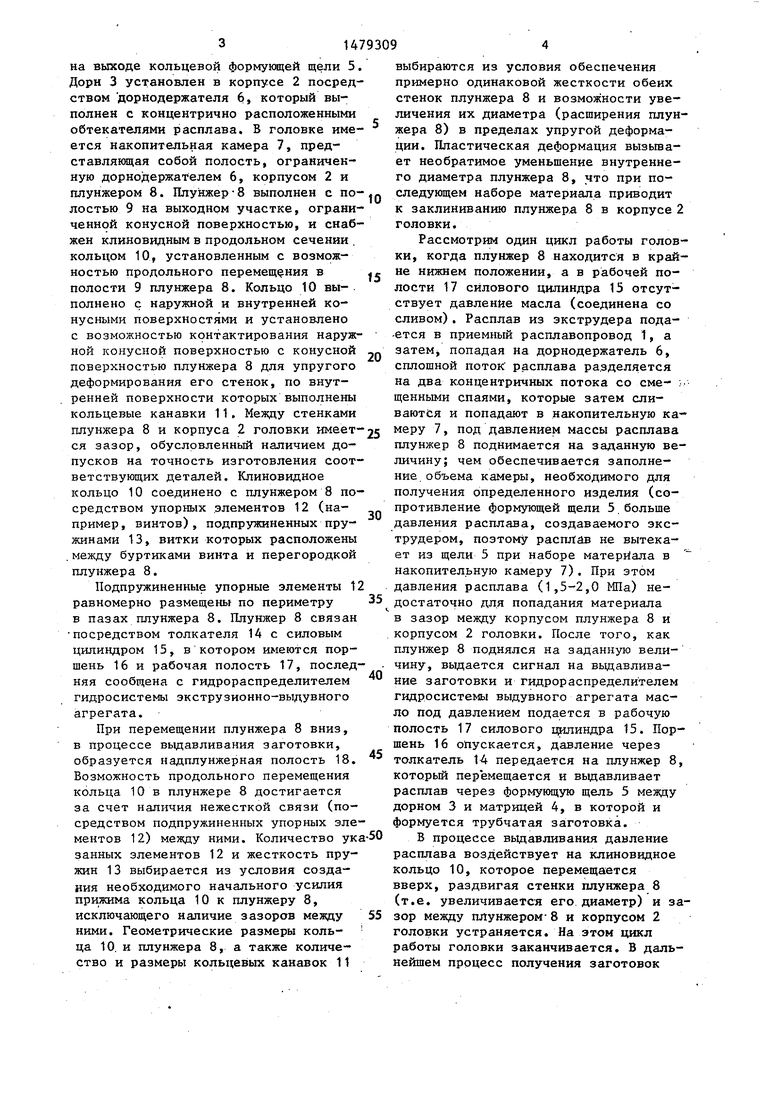

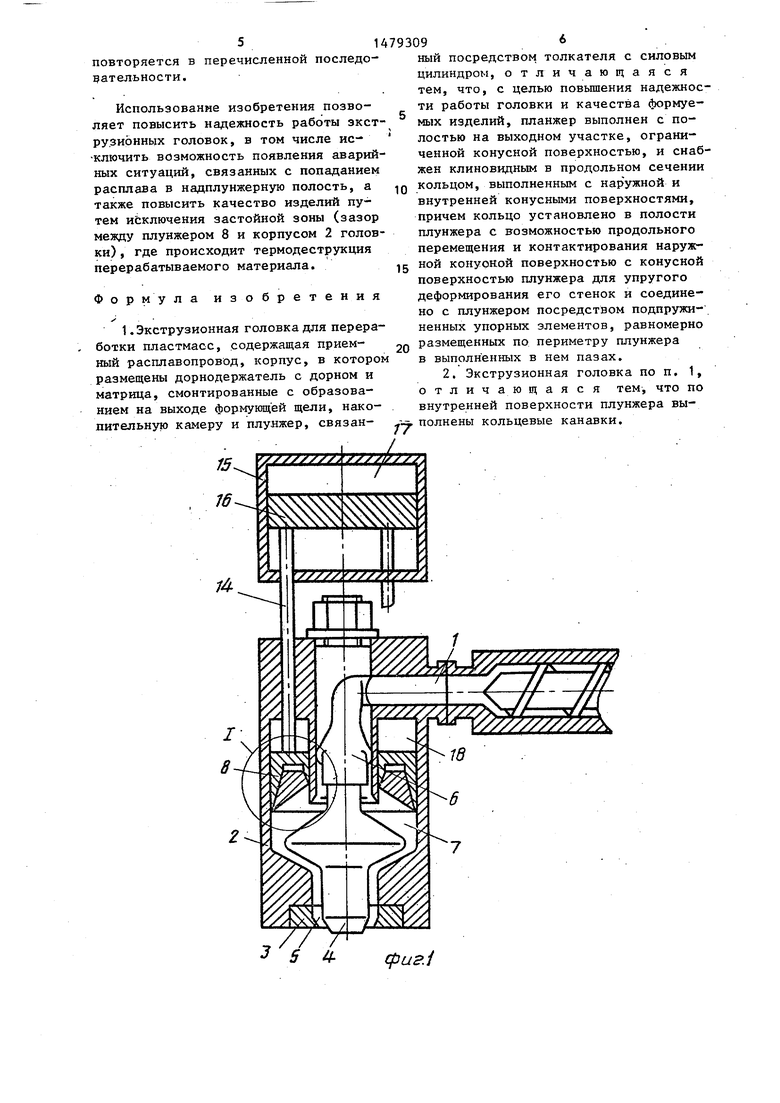

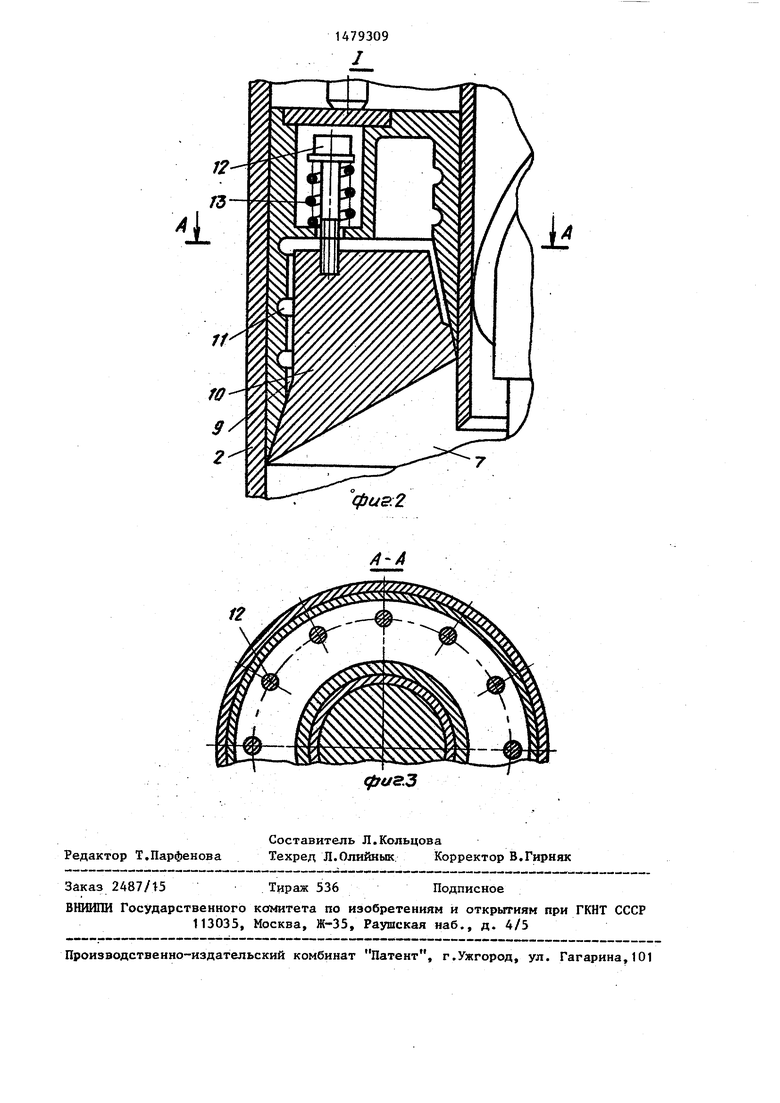

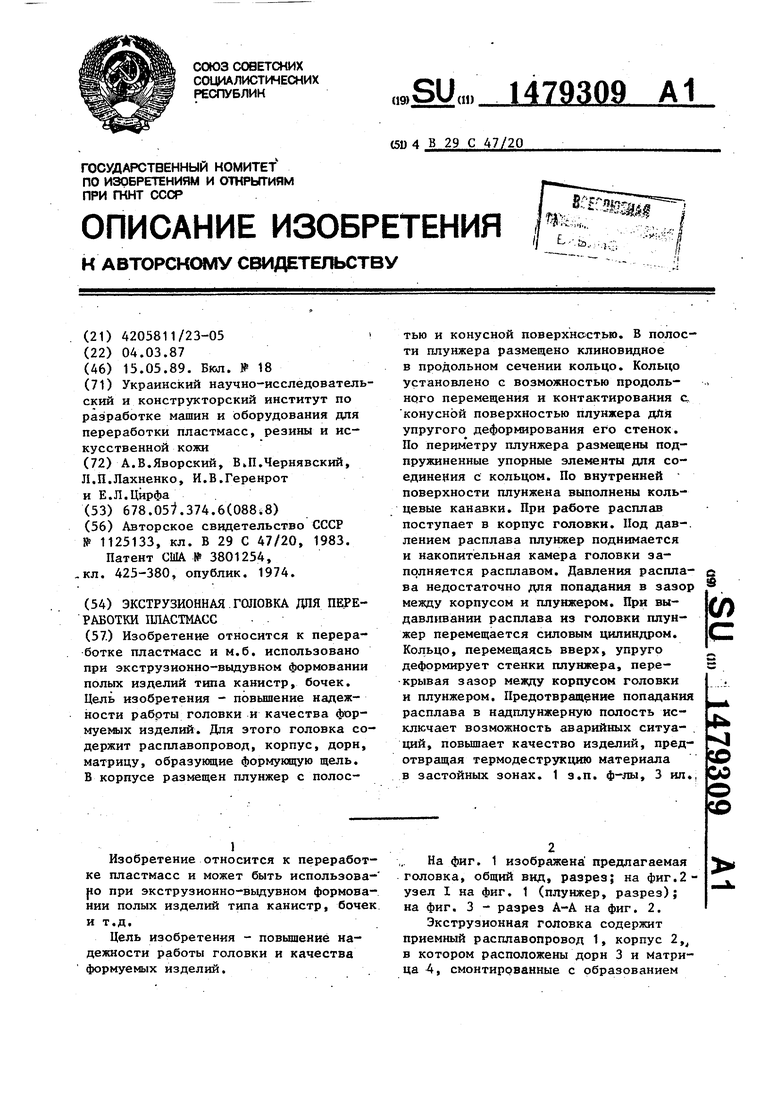

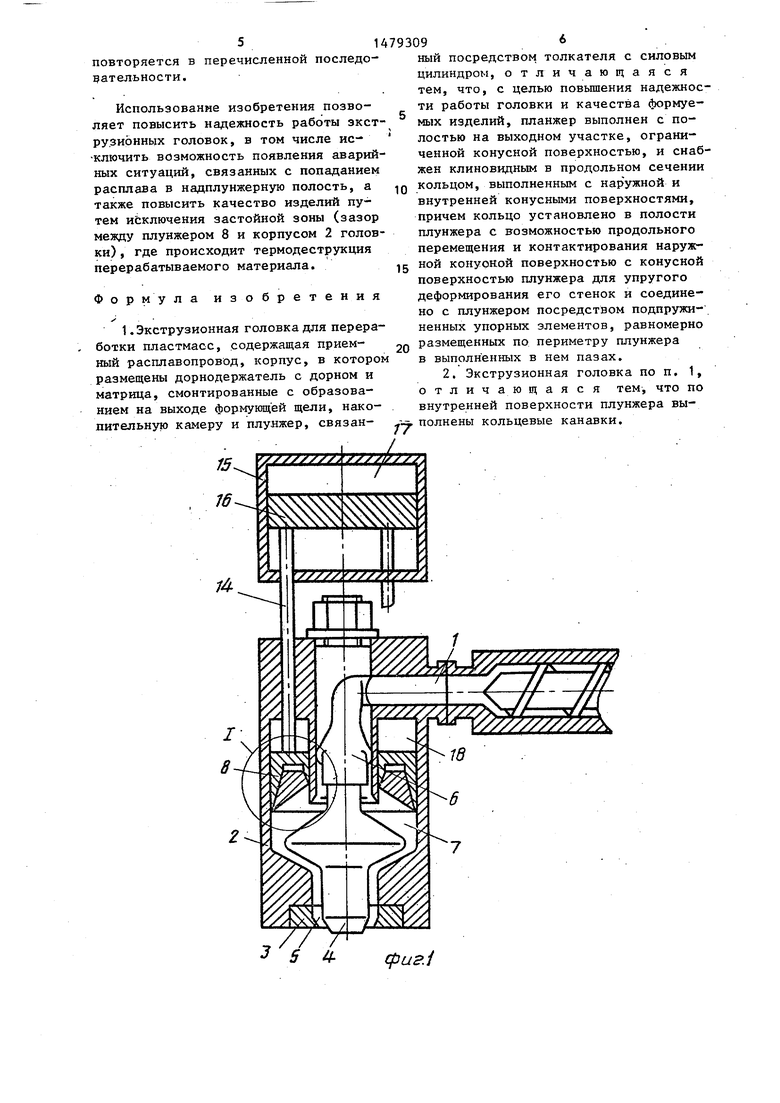

На фиг. 1 изображена предлагаемая головка, общий вид, разрез; на фиг.2- узел I на фиг. 1 (плунжер, разрез); на фиг. 3 - разрез А-А на фиг. 2.

Экструзионная головка содержит приемный расплавопровод 1, корпус 2Ъ в котором расположены дорн 3 и Матрица 4, смонтированные с образованием

314793

на выходе кольцевой формующей щели 5. Дорн 3 установлен в корпусе 2 посредством дорнодержателя 6, который выполнен с концентрично расположенными обтекателями расплава. В головке имеется накопительная камера 7, представляющая собой полость, ограниченную дорнодержателем 6, корпусом 2 и плунжером 8. Плунжер-8 выполнен с по-JQ лостью 9 на выходном участке, ограниченной конусной поверхностью, и снабжен клиновидным в продольном сечении кольцом 10, установленным с возможностью продольного перемещения в полости 9 плунжера 8. Кольцо 10 выполнено с наружной и внутренней конусными поверхностями и установлено с возможностью контактирования наружной конусной поверхностью с конусной jo поверхностью плунжера 8 для упругого деформирования его стенок, по внутренней поверхности которых выполнены кольцевые канавки 11. Между стенками

4

выбираются из условия обеспечения примерно одинаковой жесткости обеих стенок плунжера 8 и возможности увеличения их диаметра (расширения плунжера 8) в пределах упругой деформации. Пластическая деформация вызывает необратимое уменьшение внутреннего диаметра плунжера 8, что при последующем наборе материала приводит к заклиниванию плунжера 8 в корпусе 2 головки.

Рассмотрим один цикл работы головки, когда плунжер 8 находится в крайне нижнем положении, а в рабочей полости 17 силового цилиндра 15 отсутствует давление масла (соединена со сливом). Расплав из экструдера подается в приемный расплавопровод 1, а затем, попадая на дорнодержатель 6, сплошной поток расплава разделяется на два концентричных потока со смещенными спаями, которые затем сливаются и попадают в накопительную ка

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования трубчатых изделий из термопластов | 1986 |

|

SU1395522A1 |

| Экструзионная головка для переработки пластмасс | 1986 |

|

SU1362646A1 |

| Экструзионная головка для переработки пластмасс | 1983 |

|

SU1125133A1 |

| Экструзионная головка для полимерных материалов | 1982 |

|

SU1047717A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДВУХСЛОЙНЫХ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2433913C1 |

| Кольцевая головка экструдера | 1980 |

|

SU891465A1 |

| Экструзионная головка | 1973 |

|

SU466119A1 |

| Эструзионная головка для изготовления двухслойных труб из полимерных материалов | 1983 |

|

SU1118537A1 |

| Экструзионная головка для изготовления рукавных термопластичных изделий с ребрами | 1980 |

|

SU963872A1 |

Изобретение относится к области переработки пластмасс и м.б. использовано при экструзионно-выдувном формовании полых изделий типа канистр, бочек. Цель изобретения - повышение надежности работы головки и качества формуемых изделий. Для этого головка содержит расплавопровод, корпус, дорн, матрицу, образующие формующую щель. В корпусе размещен плунжер с полостью и конусной поверхностью. В полости плунжера размещено клиновидное в продольном сечении кольцо. Кольцо установлено с возможностью продольного перемещения и контактирования с конусной поверхностью плунжера для упругого деформирования его стенок. По периметру плунжера размещены подпружиненные упорные элементы для соединения с кольцом. По внутренней поверхности плунжера выполнены кольцевые канавки. При работе расплав поступает в корпус головки. Под давлением расплава плунжер поднимется и накопительная камера головки заполняется расплавом. Давления расплава недостаточно для попадания в зазор между корпусом и плунжером. При выдавливании расплава из головки плунжер перемещается силовым цилиндром. Кольцо, перемещаясь вверх, упруго деформирует стенки плунжера, перекрывая зазор между корпусом головки и плунжером. Предотвращение попадания расплава в надплунжерную полость исключает возможность аварийных ситуаций, повышает качество изделий, предотвращая термодеструкцию материала в застойных зонах. 1 з.п. ф-лы, 3 ил.

плунжера 8 и корпуса 2 головки имеет-25 меру 7, под давлением массы расплава

30

40

ся зазор, обусловленный наличием допусков на точность изготовления соответствующих деталей. Клиновидное кольцо 10 соединено с плунжером 8 посредством упорных элементов 12 (например , винтов), подпружиненных пружинами 13, витки которых расположены между буртиками винта и перегородкой плунжера 8.

Подпружиненные упорные элементы 12 равномерно размещены по периметру 35 в пазах плунжера 8. Плунжер 8 связан посредством толкателя 14 с силовым цилиндром 15, в котором имеются поршень 16 и рабочая полость 17, последняя сообщена с гидрораспределителем гидросистемы экструзионно-выдувного агрегата.

При перемещении плунжера 8 вниз, в процессе выдавливания заготовки, образуется надплунжерная полость 18 Возможность продольного перемещения кольца 10 в плунжере 8 достигается за счет наличия нежесткой связи (посредством подпружиненных упорных элементов 12) между ними. Количество ука-50 занных элементов 12 и жесткость пружин 13 выбирается из условия создания необходимого начального усилия прижима кольца 10 к плунжеру 8, исключающего наличие зазоров между ними. Геометрические размеры кольца 10 и плунжера 8, а также количество и размеры кольцевых канавок 11

45

55

плунжер 8 поднимается на заданную величину; чем обеспечивается заполнение объема камеры, необходимого для получения определенного изделия (сопротивление формующей щели 5 больше давления расплава, создаваемого экс- трудером, поэтому расплав не вытекает из щели 5 при наборе материала в накопительную камеру 7). При этом давления расплава (1,5-2,0 МПа) недостаточно для попадания материала в зазор между корпусом плунжера 8 и корпусом 2 головки. После того, как плунжер 8 поднялся на заданную величину, выдается сигнал на выдавливание заготовки и гидрораспределителем гидросистемы выдувного агрегата масло под давлением подается в рабочую полость 17 силового цилиндра 15. Поршень 16 опускается, давление через толкатель 14 передается на плунжер 8, который перемещается и выдавливает расплав через формующую щель 5 между дорном 3 и матрицей 4, в которой и формуется трубчатая заготовка.

В процессе выдавливания давление расплава воздействует на клиновидное кольцо 10, которое перемещается вверх, раздвигая стенки плунжера 8 (т.е. увеличивается его диаметр) и за зор между плунжером-8 и корпусом 2 головки устраняется. На этом цикл работы головки заканчивается. В дальнейшем процесс получения заготовок

5 меру 7, под давлением массы расплава

0

0

5

0

5

5

плунжер 8 поднимается на заданную величину; чем обеспечивается заполнение объема камеры, необходимого для получения определенного изделия (сопротивление формующей щели 5 больше давления расплава, создаваемого экс- трудером, поэтому расплав не вытекает из щели 5 при наборе материала в накопительную камеру 7). При этом давления расплава (1,5-2,0 МПа) недостаточно для попадания материала в зазор между корпусом плунжера 8 и корпусом 2 головки. После того, как плунжер 8 поднялся на заданную величину, выдается сигнал на выдавливание заготовки и гидрораспределителем гидросистемы выдувного агрегата масло под давлением подается в рабочую полость 17 силового цилиндра 15. Поршень 16 опускается, давление через толкатель 14 передается на плунжер 8, который перемещается и выдавливает расплав через формующую щель 5 между дорном 3 и матрицей 4, в которой и формуется трубчатая заготовка.

В процессе выдавливания давление расплава воздействует на клиновидное кольцо 10, которое перемещается вверх, раздвигая стенки плунжера 8 (т.е. увеличивается его диаметр) и зазор между плунжером-8 и корпусом 2 головки устраняется. На этом цикл работы головки заканчивается. В дальнейшем процесс получения заготовок

повторяется в перечисленной последовательности.

Использование изобретения позволяет повысить надежность работы экст- рузионных головок, в том числе ис- ключить возможность появления аварийных ситуаций, связанных с попаданием расплава в надплунжерную полость, а также повысить качество изделий путем исключения застойной зоны (зазор между плунжером 8 и корпусом 2 головки) , где происходит термодеструкция перерабатываемого материала.

Формула изобретения

5

о

ный посредством толкателя с силовым цилиндром, отличающаяся тем, что, с целью повышения надежности работы головки и качества формуемых изделий, планжер выполнен с полостью на выходном участке, ограниченной конусной поверхностью, и снабжен клиновидным в продольном сечении кольцом, выполненным с нар ужной и внутренней конусными поверхностями, причем кольцо установлено в полости плунжера с возможностью продольного перемещения и контактирования наружной конусной поверхностью с конусной поверхностью плунжера для упругого деформирования его стенок и соединено с плунжером посредством подпружиненных упорных элементов, равномерно размещенных по периметру плунжера в выполненных в нем пазах.

фиа1

12

фи&2

фиг,3

| Экструзионная головка для переработки пластмасс | 1983 |

|

SU1125133A1 |

| Солесос | 1922 |

|

SU29A1 |

| Патент США № 3801254, .кл | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ СКОРОСТИ ТЕЧЕНИЯ ВОДЫ И ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ПРОБ ЕЕ | 1925 |

|

SU425A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1989-05-15—Публикация

1987-03-04—Подача